金刚石刀具低温硬车削轴承钢的表面残余应力研究

吴茂宁,赵威,何宁

(南京航空航天大学 机电学院,江苏 南京 210016)

0 引言

薄壁轴承套圈是现代工业机器人用薄壁轴承中的重要构成部件,主要采用轴承钢制造。由于其兼具高强、高硬、薄壁等典型特征,因而加工质量、加工效率等问题一直是轴承制造业亟待解决的难题。对该类高硬度金属材料的精密机械加工,常采用磨削加工方式,但磨削加工具有材料去除率低、污染重等缺点[1]。因此,随着超硬刀具材料的研制和应用,以加工硬度较高金属材料(硬度在42~65 HRC之间)为特征的硬切削技术亦随之兴起并得以推广应用。目前,“以车代磨”在精密切削加工领域得到了广泛的应用[2]。

硬切削技术的核心优势不仅体现在能够大幅提升高硬材料零件的加工效率、降低因使用切削液带来的环境污染,还体现在能够有效提升该类材料零件的表面完整性及其使用性能。其中,表面残余应力则是衡量表面完整性的重要参数之一。通常表面残余应力主要是工件在切削过程中发生热塑性变形引起的,与加工参数、刀具参数、材料参数等因素密切相关[3-4]。近年来,许多研究者致力于研究如何控制硬切削残余应力的产生,以提高产品的疲劳寿命。何少杰等[5]研究了切削参数、刀具参数、工件材料参数等对切削残余应力的作用,并对残余应力与疲劳寿命之间的关系进行了分析。刘彦臣等[6]通过试验研究,分析了不同切削参数下切削34CrNiMo6钢时的残余应力与疲劳寿命的关系,发现残余应力对疲劳寿命起主要作用并且压应力对疲劳寿命有益。此外,HUANG K等[7]研究了基本切削变量对残余应力的影响,并分析了刀具前角与残余应力的关系,结果表明残余应力幅值随刀具前角的增大而增大。PAWAR S等[8]借助有限元分析软件预测了硬车削AISI52100的表面残余应力分布,发现当切削速度和进给量升高时残余应力均随之升高。

目前,针对轴承钢材料的硬态精密切削刀具选择方面,细晶粒硬质合金刀具具有较高的性价比,但刀具磨损过快问题仍较突出,并且表面质量与传统磨削相比并不具备优势。此外,PCBN刀具可以高效、高质量加工轴承钢材料[9],但加工成本相对较高。随着PCD、CVD等金刚石刀具技术的发展,已有研究表明金刚石刀具在低温冷却条件下可以用来加工模具钢等黑色金属材料[10-11],且具有较高的性价比。为此,本文尝试选用CVD金刚石刀具在低温CO2冷却下进行低温硬车削GCr15轴承钢材料,重点探讨低温硬切削表面残余应力的分布规律和切削参数对其影响规律,以期为该类材料的精密硬切削提供新的途径。

1 试验条件及测量方法

1.1 试验条件

工件材料为GCr15轴承钢,工件直接选用NU211圆柱滚子轴承内圈(硬度62 HRC);工件尺寸:外圆直径66mm,内圆直径55mm,环宽21mm。刀具为CNMA120412-2N型CVD金刚石刀具,刀具前角-6°,后角6°,刀尖圆弧半径1.2mm。试验用机床为EMAG VL2立式数控车床;夹具为ABSIS01型膨胀芯轴;切削参数如表1所示。此外,为抑制金刚石刀具切削轴承钢时的刀具磨损,利用羊角管喷射低温CO2进行冷却,试验采用单因素试验法。

表1 单因素试验参数表

1.2 测量方法

为了测量距离工件表面不同深度下的残余应力,应用X-350A型X射线应力分析测量仪先对工件已加工表面测量,然后利用电腐蚀装置对工件进行一层层腐蚀,每腐蚀完1层测量1次,残余应力测量仪和电腐蚀装置如图1所示。其中,逐层测量时,沿轴承周向等间隔选取3个点,分别测量周向和轴向残余应力,为使结果更可靠取平均值作为评价分析数据。

图1 残余应力测试装置

2 结果与讨论

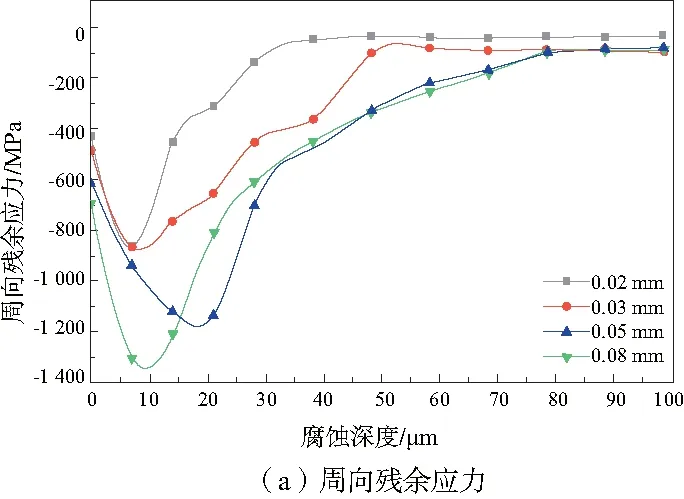

2.1 切削速度对表面残余应力的影响

图2为当进给量为0.05mm/r、切削深度为0.03mm时切削速度对表面残余应力的影响。从图2可以看出,在机械应力和热应力的耦合作用下,GCr15轴承钢加工表面层的周向和轴向残余应力均为残余压应力;周向残余应力幅值表现为先增大再减小进而趋于稳定的分布状态,而轴向残余应力幅值增大幅度不明显。与此同时,周向和轴向最大残余应力幅值主要出现表面层下5~10μm处。

图2 切削速度对表面残余应力的影响

此外,从图2还可以看出最大残余应力幅值随切削速度增大呈现出增大趋势,但150m/min切削速度下的周向残余应力幅值大于250m/min切削速度下的数值。这主要是因为切削区材料同时承受因挤压变形带来的压应力和因切削热带来的拉应力的共同作用,而挤压变形作用相对更大,所以加工表面呈现压应力状态。随着切削速度的增大,因挤压变形相比切削温度升高带来的影响更加显著,因此表面残余压应力幅值亦随之增大。而在150m/min切削速度下出现了轻微颤振,因此周向残余应力幅值大于200m/min速度下的幅值。

2.2 进给量对表面残余应力的影响

图3为切削速度为200m/min、切削深度为0.03mm时进给量对表面残余应力的影响。从图3可见,不同进给量下的周向和轴向残余应力幅值同样表现为先增大再减小进而趋于稳定的分布状态,周向和轴向最大残余应力幅值亦主要出现在表面层下5~10μm处。此外,周向和轴向残余应力均为压应力,且应力幅值随着进给量的增大而增大。这是因为刀具挤压变形带来的压应力增量大于热应力带来的拉应力增量,并且进给量的增大加大了刀具-切屑之间的接触面积,散热条件变差,刀具挤压变形增多,因此最大残余应力幅值逐渐增大。

图3 进给量对表面残余应力的影响

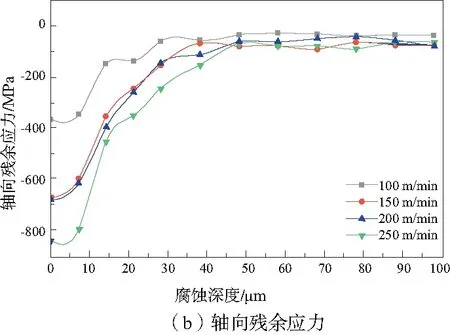

2.3 切削深度对表面残余应力的影响

图4为切削速度为200m/min、进给量为0.05mm/r时,切削深度对表面残余应力的影响。可以发现不同切削深度下的表面残余应力均为压应力,同样表现为先增大再减小进而趋于稳定的分布状态。除个别数据点外,周向和轴向最大残余应力幅值亦主要出现在表面层下5~10μm处。当切削深度增大时,周向最大残余应力幅值随之升高,而轴向最大残余应力增幅较小。这主要是因为切削深度变大会使刀具对加工工件的挤压作用变大、单位时间内生热变多,同时刀具-切屑之间接触面积变大,使得散热条件改善,从而降低了切削热引起的拉应力,并且切削时切削深度的增大在工件的周向上带来更大的作用。综合上述作用最大残余压应力幅值随之升高,且周向最大残余压应力幅值变化明显。

图4 切削深度对表面残余应力的影响

3 结语

开展了CVD金刚石刀具低温硬车削GCr15轴承钢的试验,对切削速度、进给量和切削深度与周向和轴向残余应力之间的影响关系进行分析,在试验参数范围内得到结论如下:

1)GCr15轴承钢的加工表面残余应力均为残余压应力;残余应力幅值沿表面层深度方向呈先增大再减小进而趋于稳定的分布状态,最大残余应力幅值主要出现在表面层下5~10μm处;最大周向残余应力幅值略大于最大轴向残余应力幅值。

2)当切削速度和进给量增大时,周向和轴向最大残余应力幅值均呈现出随之增大的趋势;而当切削深度增加时,周向最大残余应力幅值随之增大,但轴向最大残余应力幅值呈无明显变化趋势。