RFID 在金膜电容器自动化生产线中的应用

冯英龙, 张 磊

(西安航天动力试验技术研究所, 陕西 西安 710100)

0 引言

射频识别技术(简称RFID)是20 世纪90 年代兴起的一种非接触式的自动识别技术[1]。相对于传统的条形码、磁卡及IC 卡技术具有非接触、阅读速度快、无磨损等特点[2]。 目前RFID 应用场合不断扩大和延伸,在图书管理系统、汽车焊接生产线、物流生产线等都得到了很广泛的应用[1]。它的应用节省了生产时间,提高了系统的灵活性,降低了运营成本。在国内诸多金膜电容器生产厂家中,在生产线产品分类、喷金选择、参数自动识别等工艺流程中一直无法实现突破, 导致生产过程中只能依靠手动和半自动的生产模式,工作量大,自动化水平低下,过于依赖人工。 这种背景下,本文提出了RFID 应用于金膜电容器自动化生产线的思路, 解决了金膜电容器自动化生产线的技术瓶颈,改变了金膜电容器陈旧的生产工艺,推动了金膜电容器的发展。

1 系统硬件组成

系统硬件主要由积放链导轨、积放链、道岔分岔、上料小车、芯子元件框、安装支架、人机界面、PLC、总线模块、射频控制器、读写头(R/W)、射频载码体(数据载体或数据存储器)、终端电阻、接插件、屏蔽电缆以及其他附件等组成,如图1 所示。 根据生产线各工位需要,结合现场工艺流程, 金膜电容器自动化生产线设计时选用4 套射频控制器,采用多工模式,每套控制器连接两个读写头,即共配置8 个读写头。 按照金膜电容器生产线最大工作需求,确定上料小车的数量即载码体的个数,经过核算,安装50 个载码体固定于积放链上料小车上循环使用可以满足生产需要。

图1 积放链与芯子元件框对接图

2 金膜电容器生产线上射频识别系统的工作原理

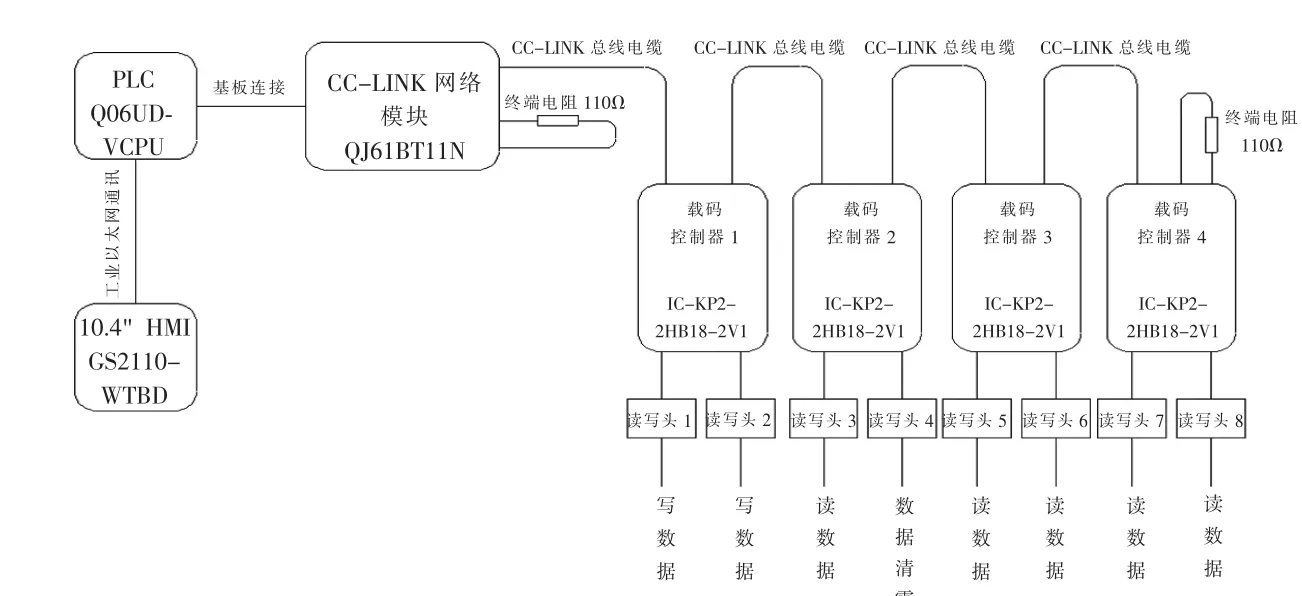

如图2 所示, 生产线上读写头的控制包括写操作和读操作。 将金膜电容器元件参数包括芯子型号、长度、外径、 喷金入口选择工位等参数输入到人机界面,HMI 与PLC 通过以太网通讯,将参数传给PLC。 当“写”工位工件位置检测开关检测到工件到位信号后,工件停止运行,通过载码控制器控制读写头将之前金膜电容器元件数据写入载码体,完成写操作,并将此次的操作结果显示在人机界面上。 当“读”工位工件位置检测开关检测到上料小车和工件到位后, 载码控制器控制读写头持续读取安装在上料小车上载码体(TAG)中存储的数据,完成读操作,并将数据传给PLC[3],同时显示在人机界面上。 PLC 将获得的数据信息进行处理,以决定下一步的工序流程。

图2 RFID 在系统中工作原理图

通过上述对安装在上料小车上载码体的读/写操作,所有信息均通过PLC 上传给车间生产过程监控系统(PMC)进行进一步的处理和控制,从而实现对整个金膜电容器自动化生产线工件参数的跟踪和生产过程的控制。

3 RFID 在金膜电容器自动化生产线中的应用

3.1 RFID 型号的确定

鉴于德国倍加福射频识别系统成熟技术以及具有良好的稳定性, 设计时选用该产品应用于金膜电容器自动化生产线。按照生产工艺要求,选用低频段识别系统完全满足工业自动化领域。 整套射频识别系统元器件选型及配置如表1 所示,其中控制器工作温度-25 到70℃,兼容P+F 所有频率RFID 读/写设备,支持RS232,RS485,Profibus,CC-Link,EtherCAT 以及以太网通讯, 可与多种PLC 实现连接。 读写头工作频率125KHz,传输速率2KBit/s,工作温度-25 到70℃,读距离0~100mm,写距离0~80mm[2]。 载码体工作频率125KHz, 传输速率2KBit/s, 存储空间EEPROM 为928Bit,ROM 为32Bit,读次数不限,写次数大于100000 次,工作温度-40 到120℃[2]。

表1 生产线RFID 配置表

3.2 RFID 的使用要点

载码控制器通常固定于生产线易于操作及观察的部位, 如果条件不允许, 也可以安装在空间相对狭小的地方。 其坚硬的金属外壳及接插件连接形式确保在恶劣的环境下可靠地工作。 读写头分别布置在生产线上料工位1、上料工位2、1 号喷金间道岔入口、1 号喷金间元件识别工位、2 号喷金间道岔入口、2号喷金间元件识别工位、 元件下料识别工位、载码体存储数据清零工位,且读写头周围避免安装强磁场器件,以防止干扰。 如图1 所示,载码体采用防护等级为IP65,固定在装有工件的积放链上料小车上,自始至终随工件运行。这实际上就形成了一个个随工件运动的移动数据库,工件由此变成了在整个生产流程中随身携带数据库的 “智能工件”。 为防止载码体与上料小车直接接触影响感应距离, 设计时在载码体底部安装2~3mm 绝缘胶垫,克服了金属干扰问题。

3.3 金膜电容器生产工艺的改进

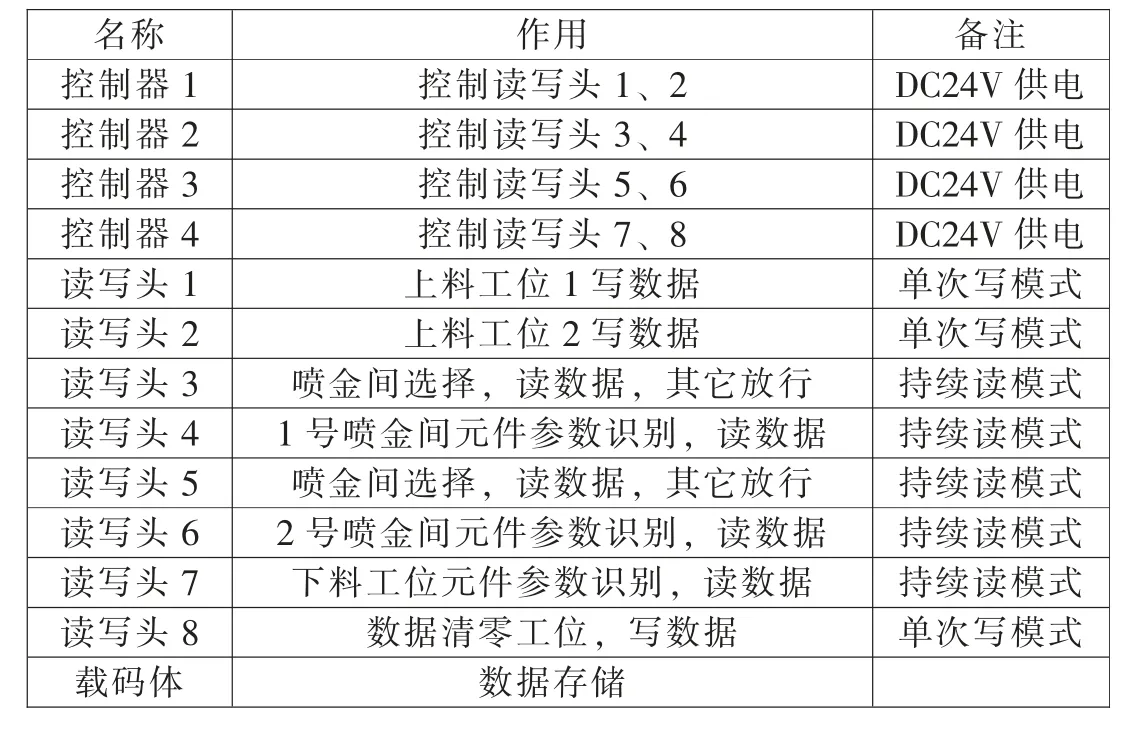

过去金膜电容器的生产非常依赖人工来完成, 需要人工识别元件、手工装芯子元件、手工上料、喷金前参数调整,手动下料等,工艺流程非常繁琐,生产人员负担很重。通过RFID 的应用,设计了金膜电容器自动化生产线,改进了过去金膜电容器陈旧的生产工艺, 使金膜电容器生产水平大幅提高,如表2 所示,列出了RFID 在金膜电容器生产线各个工位的作用,完全解放了人力资源,也大大提高了生产效率。

表2 RFID 各部分作用表

4 结论

RFID 在金膜电容器生产线的应用和过去陈旧的生产工艺相比,在产品种类多样、信息存储量大、环境恶劣、工艺流程复杂、人员需求多的场合应用RFID 具有相当的优越性, 推动了金膜电容器行业的发展。 本系统自2018 年正式在桂林电力电容器有限责任公司现场投入使用以来, 整个金膜电容器生产线运行状况稳定, 射频识别系统读写信息可靠, 系统操作界面友好,符合人机工程设计,操作简便,能有效的提高生产效率,解放了人力资源,满足生产和管理的需要。