电厂炉底渣替代粉煤灰制备蒸压加气混凝土砌块的研究

罗金荣(长兴天达环保建材有限公司,浙江 湖州 313100)

粉煤灰蒸压加气混凝土砌块是以电厂粉煤灰作为主要原材料,在加气混凝土砌块生产中的应用很普遍,但粉煤灰同时也是作为水泥、混凝土生产的重要原料,经常出现供不应求的现象,作为加气混凝土砌块生产的原材料,经济性上并不理想[1-2]。电厂炉底渣是燃煤经锅炉燃烧后从底部排出的煤渣,由于其温度高,通常用水冷却后再由捞渣系统排出,含水率在30%左右,长期以来作为固体废弃物被填埋,不仅占用大量的农田,而且还会污染环境[3-4]。炉底渣因其含有较高的水分,烧失量大,不同电厂的炉底渣耐磨性和化学成分波动大,导致市场价值利用率较低,价格便宜[5]。

随着加气混凝土砌块生产行业的发展,原材料需求越来越大,炉底渣在高温熔融状态下经过水淬处理后含较多的玻璃体,活性较好,且其化学成分中二氧化硅含量较高[6-7],如果能做到物尽其用,替代加气混凝土砌块中的硅质材料,不仅能够解决其环保问题,还会带来明显的经济效益。因而,本文探索炉底渣替代粉煤灰作为加气混凝土砌块生产的主要原材料的生产工艺,既满足产品特性的指标要求,又有很大的市场潜力。

1 原材料

1.1 炉底渣

炉底渣采用浙能长兴发电有限公司燃煤发电产生的炉底废渣,其化学组成及含水率见表1。

1.2 粉煤灰

表+ 炉底渣的化学组成/%

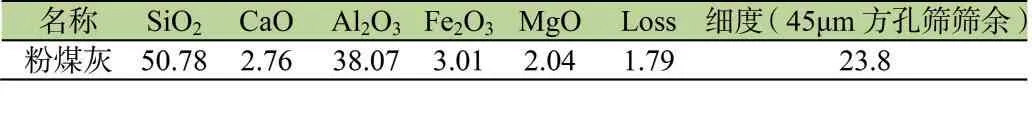

粉煤灰采用浙能长兴发电有限公司燃煤产生的烟尘,其化学组成及细度见表2。

表+ 粉煤灰的化学组成/%

1.3 石灰

石灰为经过粉磨的外购生石灰粉,其主要技术指标见表3。

表+ 生石灰粉的主要技术指标

1.4 水泥

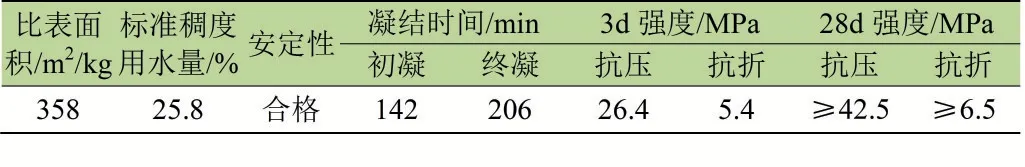

水泥采用浙江长广集团公司长广水泥分公司生产的P.O 42.5水泥,其物理性能和化学组成见表4和表5。

表+ 水泥物理性能

表+ 水泥化学组成/%

1.5 铝粉膏

铝粉膏采用淮安市德辰铝业有限公司生产的铝粉膏,型号为GLS-65,其主要理化指标满足JC/T407-2008标准要求。

1.6 石膏

石膏采用浙能长兴发电有限公司脱硫过程中产生的脱硫石膏,在加气砌块生产中,作为发气过程的调节剂。石膏的主要化学成分为二水硫酸钙,其SO3含量≥40%。

2 试验

2.1 试验配比

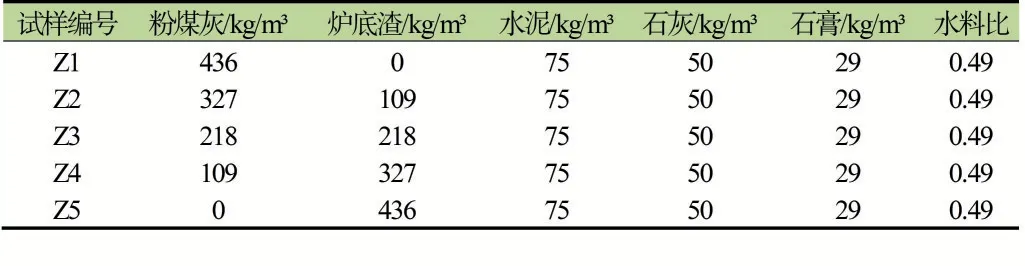

采用炉底渣替代粉煤灰分别为0、25%、50%、75%、100%,制备B06A3.5加气混凝土砌块,具体配合比见表6。

表+ 加气混凝土砌块试验配比表

2.2 试验过程

炉底渣通过球磨机碾磨,制备成满足生产工艺要求的料浆,把制备好并贮存待用的各种原料按照试验配合比进行配料,然后按生产工艺要求,依次向浇注搅拌罐内投料,料浆搅拌时间80s后,加入铝膏液搅拌均匀,浇注温度通过蒸汽加热,控制下料温度为43℃,将达到工艺规定时间、温度、稠度等要求的料浆,通过浇注下料口浇注入模。料浆在模具内进行一系列物理化学反应,铝膏进行发气,料浆进行膨胀、稠化和硬化过程,使坯体达到一定强度,以便进行切割。切割工序是对加气混凝土坯体边角料进行去除,同时按市场需求切割成相应规格尺寸的半成品。将切割好的半成品在高温高湿条件下,通过饱和蒸汽压1.2MPa,恒温7h进行加热,充分完成其水热合成反应,产生水化硅酸钙,使加气混凝土产品具有一定的机械强度和其他物理性能,以满足建筑施工的需要。经过以上加气混凝土砌块生产工序,制备加气混凝土砌块成品,具体工艺流程图见图1。

图1 加气混凝砌块生产工艺流程图

2.3 性能测试

对加气混凝土砌块成品进行切割,制备成符合要求的试块,按GB/T11969-2008《蒸压加气混凝土性能试验方法》要求进行性能测试,主要包括力学性能、干燥收缩、抗冻性、导热系数等。

3 结果与讨论

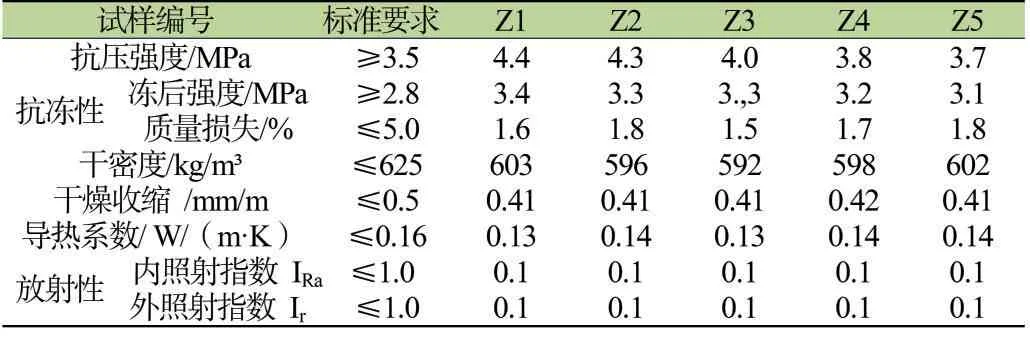

利用电厂炉底渣替代粉煤灰生产B06A3.5加气混凝土砌块,炉底渣和粉煤灰不同占比试样的抗压强度、干密度、干燥收缩(标准法)、抗冻性、导热系数(干态)、放射性等检测结果见表7。随着炉底渣占比量的增加,抗压强度和冻后强度有逐渐下降的趋势,最低为Z5试样,强度为3.7MPa和3.1MPa,但均满足≥3.5MPa和2.8MPa的标准要求;质量损失呈现波动性变化,但都小于1.8%,产品干密度均在600kg/m3左右,导热系数均在0.13W/(m·K)~0.14W/(m·K)之间,放射性均为0.1,各项指标均满足标准要求。综合上述性能分析,为提高炉底渣的利用率和降低生产成本,炉底渣可以实现100%替代粉煤灰生产加气混凝土砌块,产品各项性能均满足国家标准要求。

表+ 试样性能检测结果

4 结论

a.随着炉底渣替代粉煤灰占比的增加,产品抗压强度和冻后强度逐渐降低,但均符合国家指标要求。

b.随着炉底渣替代粉煤灰占比的增加,冻后质量损失呈现波动性变化,在1.5%~1.8%之间;干密度、干燥收缩、导热系数和放射性指标相对稳定,均满足国家标准要求。

c.为提高炉底渣的利用率和降低生产成本,炉底渣可以实现100%替代粉煤灰生产合格的B06A3.5规格型号加气混凝土砌块。