市政工程中土压平衡盾构施工设备选型方法

李友良

(中铁十九局集团第二工程有限公司,辽宁辽阳 111000)

1 工程概况

某市政工程跨海盾构隧道起讫里程0+000.000—2+750.000,长2.75 km,为城市快速路,主线设计速度80 km/h,采取双向6 车道建设标准。隧道横穿海底,施工条件错综复杂,施工期间伴有较明显的安全风险,宜选择与现场环境相适应的盾构机,以提高机械化作业水平,保证施工安全。

2 工程地层条件及对盾构机的基本要求

2.1 地层条件

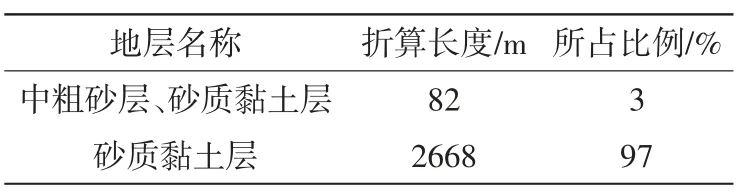

(1)地层条件:盾构隧道区间洞身穿越地质的具体情况见表1。

表1 盾构隧道区间洞身主要地质分布

(2)洞身地层强度:隧道洞身穿越区域以软弱地层居多,占比较高的有中粗砂层、砂质黏土层,其特点是抗压强度低,易失稳;局部存在铁质层和钙质层。

以现场地质条件为立足点,结合工程建设要求,采取“周边滚刀+贝壳刀”的刀具组合方式。刀具以特质合金钢为基础材料,以提高刀具的耐磨性。综合考虑现场地质条件以及盾构期间刀具可能出现大范围磨损的情况,拟配备软、硬两种刀盘,以提高盾构施工的灵活性。

2.2 对盾构机的基本要求

盾构机为盾构施工的关键设备,应兼具开挖、管片安装、测量导向、密封等多重功能。此外,根据现场作业情况,在盾构机既有结构的基础上作出优化,例如提高刀盘的强度、提高盾尾刷的密封性、完善土仓中部泥浆冲刷系统、对同步注浆系统进行扩容等,全面丰富盾构机的功能[1]。

2.2.1 各地层的掘进

(1)软土、砂层的掘进。此类地层的稳定性不足,地下水含量丰富,盾构掘进过程需要合理控制环流系统运行参数,使其维持稳定运行状态,在此基础上进一步控制切口水压。

(2)铁质层和钙质层的掘进。根据现场勘察结果可知,盾构隧道施工期间可能遇到4 处铁质层和钙质层,其硬度较大,易导致盾构刀具磨损。对此,需提高盾构机刀盘的强度和耐磨性,尽可能减少盾构掘进期间的换刀频率,实现持续性切削。

(3)隧道顶砂层的掘进。盾构隧道施工现场的砂层覆盖范围较广,接收井前约82 m 的位置出现中粗砂层倾入隧道的情况,为保证盾构施工的安全性,应对隧道顶部采取加固措施,在安全的环境下高效掘进。

2.2.2 大坡度掘进及到达

盾构隧道线路的平直性欠佳,包含39.1‰的下坡段和30.9‰的上坡段,为提高盾构机的适应能力,需要配置高灵敏度的激光自动导向系统,协调仿行刀和超挖刀的工作姿态。下坡段、上坡段的长度分别为1039 m 和711 m,仿行刀和超挖刀将长时间工作,因此需具有足够的强度和耐磨性。此外,还需提高盾尾密封刷的工作能力,以免持续偏心受压的施工条件引发管片受损等质量问题。推进千斤顶宜设置在后筒上,升级同步双液注浆系统,采取管片固定措施。遇急转弯隧道时,需保证盾构机具有足够的纠偏能力,并调整折中装置的最大偏转角度。

2.2.3 泥饼清理

盾构现场地质组成中,以砂质黏土居多,在此环境下施工时易形成“泥饼”,导致土仓中部等部位出现泥土板结现象,盾构推力增加,刀盘扭矩异常,难以顺利完成掘进作业[2-3]。而“泥饼”的处理难度较大,易阻碍正常的盾构施工进程,因此需从日常工作做起,例如提高土仓内泥浆循环流量,及时清理切削所得的黏土,配置高性能的刀盘高压水清洗系统。通过上述措施,从源头上避免“泥饼”的形成。

2.2.4 沉降的检测与控制

施工现场绝大部分地层偏软弱,敷设有跨海光缆等基础设施,加大了施工的复杂度。对此,盾构掘进过程中应加强对地表沉降的检测与控制。盾构机需具有高精度检测和及时纠偏的能力,在选择盾构机时需兼顾刀盘的开口率、切口水压的稳定性及注浆系统的适用性,较为合适的是配置双液同步注浆系统,在其支持下快速完成管片壁厚的注浆填充作业,以免随施工时间的延长而出现大范围沉降现象。

2.2.5 盾构机的可靠性、适用性及经济性要求

盾构机所处施工环境复杂,其可靠性将直接影响盾构隧道施工质量,而盾构机集丰富的精密元器件于一体,因此需保证各元器件具有较强的工作能力,并形成相协调的关系。盾构机的可靠性主要体现在其适用性的层面,即在各类地层条件下均能稳定运行。此外,在提升盾构机可靠性的同时还需要兼顾成本需求,不可出现一味提高可靠性而导致成本投入过高的局面。

2.2.6 盾构机的生产效率与工期要求的关系

根据工期安排,单月掘进量应达到180 m,工期相对较紧,加之现场环境较为苛刻,因此必须注重盾构机选型问题,保证其具有较强的生产能力,以高效的方式保质保量完成掘进作业。

3 盾构机选型要点及依据

3.1 选型要点

以现场盾构施工环境、施工质量要求为主要依据,围绕技术可行性、适用性、经济性展开对比分析,保证选择的土压平衡盾构机能够满足多方面的要求。盾构机选型要点:①在现场各类围岩条件下均具有适用性;②可满足工期、质量的双重要求;③具有足够的可靠性和耐久性,以便维持稳定运行,减少中途维修或零部件更换的频率。

盾构机的选型是一项系统性工作,需兼顾现场地质、设计线路、隧道长度、工期要求、突发情况、成本投入等多方面的内容。

3.2 选型依据

以工程特点(地质条件、质量要求、工期要求、经济效益要求等)为依据,细化盾构机的选型细则,选型主要需考虑以下依据:

(1)隧道单端掘进长度>2.75 km。

(2)地下水位埋深21~60 m,外水压力0.6 MPa,最大值0.7 MPa。

(3)隧道覆土厚度20~46.7 m,最大坡度39.1‰。

(4)隧道内净空5.4 m,管片外径6.3 m,管片厚度0.45 m、宽度1.5 m。

(5)正常工况下单月掘进量应达到180 m。

(6)盾构施工期间的特殊地段主要有:强度较高的铁质层和钙质层、易失稳的全断面砂质黏土层以及隧道顶砂层。

(7)掌子面施工期间,盾构机应维持压力平衡的状态,遇黏土层等稳定性欠佳的地层时,应有效加固掌子面。

(8)遇含有丰富石英砂的地层时,鉴于其硬度较大的特点,应保证盾构刀具满足耐磨、强度的双重要求,最大限度降低换刀频率。

(9)部分地层存在铁质和钙质结核现象,该部分致密性较好且硬度加大,应配置高强度刀具。

(10)在海水下掘进,施工期间盾构刀具等相关结构易受到地下水的腐蚀,导致结构完整性下降,要求刀具具有较高的强度和抗腐蚀性能。

3.3 最终选型

以盾构头部的结构形式为依据,可以分为开放式和密封式两类盾构机,各自又可细分为多种形式。其中,开放式盾构机较为常见的类型有人工式、半机械式、机械式;密封式盾构机则包含泥水平衡式、土压平衡式等。各类盾构机的应用特点各异,开放式盾构机常用于稳定性较好的工作面(不存在气压及水压作用),或是在此基础上辅以其他手段,例如气压法、土体加固等,以达到提高施工技术水平的效果,全面确保工作面的稳定性。根据该工程的现场地质情况,为满足安全性、可靠性、经济性等方面的要求,宜采用土压平衡盾构机(图1)。

图1 土压平衡盾构机

盾构机自始发以来,已累计掘进近l000 m,创造了最高日进尺20 m 的记录,设备整体运行状况良好。结合工程应用情况,验证了设备各系统选型与设计的合理性,对项目工程地质有良好的适应性,满足设计施工需求。

4 结束语

综上所述,市政工程建设经常涉及到盾构施工作业,但由于施工环境较为复杂,需配置与现场环境相适应的高性能盾构机。以工程实例为背景,现场地质情况作为立足点,提出盾构施工设备的选型方法,希望作为类似工程的参考,发挥出盾构机在市政工程中的应用优势。