航天机构力—直线刚度高低温测试平台的研制

金弘哲,印 鸿,王彬峦,鞠枫嘉,赵 杰

(哈尔滨工业大学 机电工程学院 机器人技术与系统国家重点实验室,哈尔滨 150001)

0 引 言

随着人类对太空探索的不断深入和发展,对航天器的功能和性能提出了更高的要求。对接机构是航天器上关键的零部件,决定了航天器整机的工作性能和可靠性[1]。航天对接机构的刚度测试技术虽然是一项比较成熟的技术,但以往的测试设备存在通用性差、成本高、资源配置重复等问题,并且没有充分模拟太空的环境,如高低温、真空等客观条件[2-5]。因此,设计一款在高低温环境下对航天对接机构中进行力—直线刚度测试的性能测试仪,并建立完整的软硬件系统,形成专业的共享数据库,对于我国的地面航天测试平台的研制具有重要的意义[6-9]。

本文针对高低温环境下的航天对接机构的力—直线刚度测试进行研究。①介绍力—直线刚度测速平台的测试原理;②介绍平台的机械结构、电气系统及软件平台设计;③对系统整体的不确定度进行分析计算;④通过实验验证平台的测试精度能够满足航天用的指标要求。

1 平台工作原理

该力—直线刚度测试平台主要针对±100 ℃温度环境下的航天对接机构。根据刚度的定义,刚度是零件在外力作用下变形量大小的度量。对元件刚度进行测试的方法是通过对元件施加一个预压力,记录此时的预压力和位移作为初值,然后继续施加有效压力,并产生位移,再记录此时的有效压力和位移的数值;分别计算出有效压力和位移的差值,将压力差值除以位移差值,得到刚度值,即

(1)

式中:F为作用于被测件的外力;x为检测工件的变形量,即为直线距离的变化量。

被测件压力的测量公式为

N=F1-F2

(2)

式中:N为被测件的实际压力;F1为被测件下压和回弹过程中的测量压力;F2为空载状态下压和回弹过程的摩擦阻力。

测试位移是由置于高低温箱外的直线光栅尺间接测量被测件的压缩位移。穿箱轴的受压变形引起了位移测量的系统误差,需要将此部分变形量进行计算并对位移测量值进行修正。

将计算值修正到测试结果中,即

x=Δx-ΔlN

(3)

式中:Δx为直线光栅尺的位移读数;ΔlN为轴系的压缩变形量;x为修正过的测试结果。

轴系的压缩变形量根据轴向弹性变形公式为

(4)

式中:N为轴向力;l为轴长;E为轴材料的弹性模量;A为光轴的横截面积。

2 技术方案

高低温环境下力—直线刚度测试平台的设计主要包含:机械结构设计、电气系统设计和平台软件的设计。

2.1 机械结构设计

系统设计方案见图1。由图1可见,机械系统由6个部分组成:①基础平台,包含基础大底板、穿箱立柱结构和轴系辅助调整结构、高低温箱内被测对象、箱外支撑、调整平台的基础;②被测组件,包含根据被测对象设计的工装;③高低温箱,用于实现高低温±100 ℃测试环境;④支撑模块,穿箱轴的支撑座,包含直线轴承;⑤直线驱测一体化单元,该模块包含直线电动缸驱动模块,直线位移测量模块以及力测量模块;⑥调整模块,用于微调电气系统高度,适配高低温箱内被测对象,保证同轴度。

图1 力—直线刚度测试平台机械结构Fig.1 Mechanical structure of force-straight stiffness test platform

由于平台有高低温试验环境的特殊要求,采取了以下几点适应性设计:①选取穿箱轴的材料为殷钢,热膨胀系数约为碳钢的1/10;②平台采用的Thomson直线轴承材料为轴承钢,根据材料热膨胀计算,在±100 ℃的温差内直径最多收缩0.06 mm;③ 4模块与5模块之间设计酚醛层压玻璃布板材料的隔热垫,防止穿箱轴的热传导影响力传感器的测试精度。

2.2 电气系统方案

平台的电气系统结构见图2。力传感器为德国HBM传感器公司的拉压力传感器U3系列,额定量程2 kN。经校准,该传感器测试扩展不确定度为0.1%(k=2)。搭配HBM配套信号放大器ClipX,放大器可为传感器应变电桥提供激励电压,并将毫伏电压信号转换为±10 V模拟电压信号。

图2 力—直线刚度测试平台电气系统结构Fig.2 Electrical system structure of force-straight stiffness test platform

位移传感器选择海德汉公司的LIF 401R开放式增量型直线光栅尺,该光栅尺的测量基准是SUPRADUR玻璃基体光栅,用干涉扫描方法,具有高精度、高重复精度及安装简单的特点,可提供限位开关和回零轨。选择直线光栅尺量程为170 mm,配套LIF 47读数头,扫描频率50 kHz,内部100倍细分,分辨率为0.04 μm,测量精度±3 μm,最大测量速度为12 m·min-1,满足位移测量精度指标。

测试模块中拉压力传感器信号采集使用NI 9215模拟量采集模块,NI 9215模块是16位同步模拟输入模块,提供4路±10 V差分模拟信号采集接口,适配ClipX信号放大器±10 V电压输出。

增量型直线光栅尺读数头LIF 47输出ABZ增量型TTL信号,选择NI 9411差分数字输入模块,该模块提供6通道±5 V或24 V差分数字信号输入接口,更新频率500 ns,读数头ABZ信号共使用3通道,同时模块为读数头提供5 V供电。使用配套NI 9935压接15针D-sub接插件与读数头连接。

平台加载选用直线电动缸,由伺服电机与丝杠机构组成,将旋转运动转换为直线运动,经过丝杠输出后,电机出力被放大,且丝杠具有一定的缓冲能力,对震动有良好的抑制作用。选择上海格吉电动缸SEC61-L121型电动缸缸体,配合LS迈克彼恩伺服电机APM-SB04AMK2。电动缸缸体额定出力1 kN,行程100 mm,额定速度250 mm·s-1,300 mm内精度为0.012 mm。

平台总控制器为NI 公司的CRIO-9043嵌入式控制器。该控制器分为Real-Time实时处理器和FPGA可重新配置机箱,具备双核1.3 GHz的CPU以及20万门的FPGA。FPGA时钟频率为60 MHz,可实现高性能的信号采集以及数字滤波。

驱动器采用以色列Elmo公司Gold系列驱动器GOLD-SOLO-WHI-100-6,伺服电机编码器为19位绝对式编码器,以BiSS-C协议与驱动器间进行通讯。驱动器与下位机间用EtherCAT通讯,cRIO-9043为主站,Elmo驱动器为从站,驱动器支持CANopen传输协议,利用PDO映射进行运动命令实时更新,对于无需实时改变以及仅需单次设置的驱动器参数采用SDO映射进行设置。

2.3 软件系统设计

平台软件主要包括:主操作界面及信息数据库部分。具备软件快速搭建向导、软件参数自动辅助调整、软件数据分析计算、软件专家数据库、软件可扩展及测试任务智能规划功能。

在启动测试前需要填写操作人员以及测试对象等相关信息,保存到数据库中,挂起力直线刚度测试模块。

软件完成启动后,进入力—直线刚度测试平台软件测试主界面进行测试操作,见图3。测试主界面包括状态管理区、运动控制区、复位区、数据实时显示区、图形显示区、测试结果计算与分析区及测试任务智能规划参数设置区,可满足直线位置、力及直线刚度测试内容。

图3 平台的测试主界面Fig.3 Main test interface of the platform

3 系统不确定度评定

系统的不确定度主要分为力检测带来的不确定度和位移检测带来的不确定度。

3.1 力检测不确定度

根据式(2)可知,影响压力检测不确定度的因素主要为传感器测试的不确定度分量和修正值测试的不确定度分量。穿箱轴与传感器之间设有隔热轴,可忽略穿箱轴热传导对传感器的影响。修正值测试的不确定度与传感器测试不确定度相同。

传感器测试不确定度由力传感器的不确定度和配套的信号放大器的不确定度来合成,可表示为

(5)

式中:urel,F1为压力F1的不确定度;urel,F2为摩擦力F2的不确定度;urel,l1为拉压力传感器的不确定度;urel,l2为信号放大器的不确定度。

根据不确定度传播率,由被测件压力测量公式得到的相对合成标准不确定度计算公式为

(6)

取包含因子k=2,则计算得到平台力检测的扩展不确定度为

Urel=kucrel=0.28%

(7)

因此,平台力检测精度符合力检测精度≤0.5%的指标要求。

3.2 位移检测不确定度

直线光栅尺位于直线滑台上,检测滑台与滑台底座的相对位移。滑台与被测件中间为穿箱轴,因此不确定度的主要来源为穿箱轴受压压缩变形计算的不确定度和光栅尺位移检测不确定度。

位移检测所用直线光栅尺型号为LIF471,量程为150 mm。根据校准结果,传感器位移测量不确定度为U=0.003 mm。

轴系压缩变形计算的不确定度可以根据轴系模型压缩变形计算(式(4))及不确定度的传播率[10-12]推导得到,可表示为

(8)

在满量程2 kN时,穿箱轴压缩变形的标准合成不确定度最大,其值为

uc,Δl1=ucrel,Δll1=0.000 65 mm

(9)

同理,计算隔热垫的不确定度,相对合成不确定度为ucrel,Δl=5.002%。

满量程2 kN时,隔热垫压缩变形的标准合成不确定度最大,其值为uc,Δl2=0.002 5 mm。

穿箱轴和隔热垫压缩量都与压力直接相关,两者相关系数为1。因此根据轴系整体受压变形量公式和不确定度传播率,轴系压缩变形量的合成相对不确定度为

uc,Δl1=uc,Δl1+uc,Δl2=0.003 15 mm

(10)

直线位移测试结果由式(3)获得。根据不确定度传播率,位移检测的合成不确定度为

(11)

其中:uΔx=0.003 mm,uΔlN=0.003 15 mm,因此位移检测的合成不确定度为

(12)

取包含因子k=2,则直线位移的扩展不确定度为

U=kuc,x=2×0.004 35=0.008 7mm

(13)

因此,力—直线刚度测试平台位移检测精度≤±0.03 mm。

4 实验验证

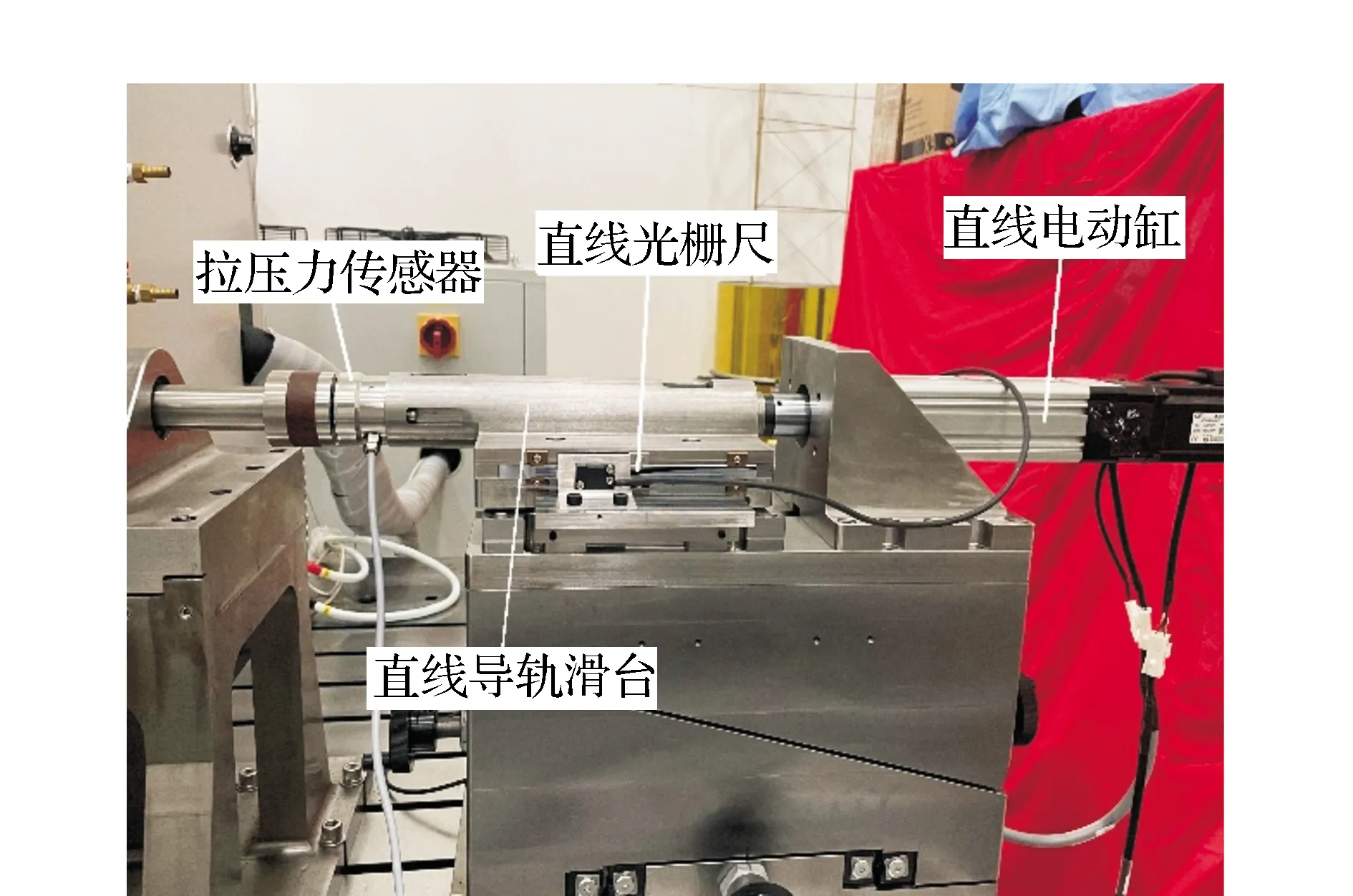

该力—直线刚度测试平台主要针对航天对接机构,选取分离推杆作为典型被测对象,在-80 ℃、-60 ℃、50 ℃、100 ℃温度环境下对被测组件进行测试,验证平台实际的测试不确定度是否满足指标要求。以100 ℃的测量环境为例,平台总体外观见图4。高低温箱内被测对象见图5,平台加载系统和测量系统见图6。

图4 测试环境100 ℃时平台示意图Fig.4 Schematic diagram of the platform when the test environment is 100 ℃

图5 高低温箱内被测对象Fig.5 Measured object in the high and low temperature box

图6 平台加载系统和测量系统Fig.6 Loading system and measurement system of platform

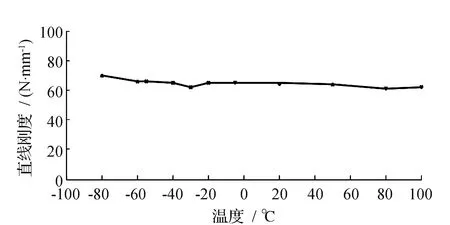

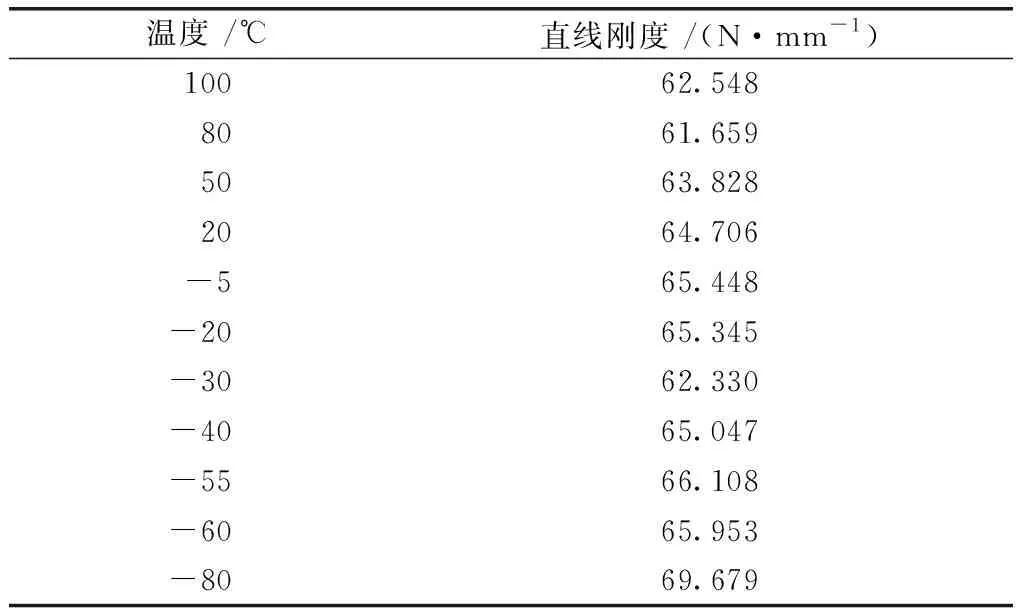

平台测试共分为:寻找初始位置;下压测试;轴系摩擦补偿测试。测试开始前寻找初始位置,由伺服电机驱动直线电动缸向前,直至拉压力传感器示数出现明显变化。进入下压测试,直线电动缸以1 mm·s-1的直线速度进行下压至30 mm,而后以相同速率反向回弹至初始位置,同时记录位移值和压力值。回弹至初始位置后,进行轴系摩擦补偿测试。测试平台采用现场测试摩擦补偿的方法。轴系从初始位置回撤至-30 mm位置预备,开始后以1 mm·s-1的直线速度进行下压至初始位置,再以相同速率反向回弹至-30 mm位置,记录当前环境中空载状态下的轴系摩擦力,测得的摩擦值见图7。利用此平台在多组温度下对典型被测件分离推杆进行刚度测试,计算得到的刚度结果见图8。被测对象不同温度下力直线刚度值见表1。

图7 轴系摩擦力曲线Fig.7 Shaft friction curve

图8 不同温度下分离推杆的直线刚度Fig.8 Straight-line stiffness of separate push rods at different temperatures

表1 某型号分离推杆不同温度下的直线刚度

5 结 论

设计了一种针对航天对接机构在高低温环境下测试力直线刚度的平台系统。根据提出的测试原理,设计了与高低温环境相适应的机械结构,制定完整的电气系统包括数据采集和控制系统,搭建与之配套的人机交互软件,完成了直线刚度测试平台的设计。根据平台的指标要求,对整体系统的不确定度进行分析与计算,并且通过各个温度环境下的实验和计算分析,成功验证了平台的测量精确度。