延川南深部煤层气地质工程一体化压裂增产实践

姚红生,陈贞龙,郭涛,李鑫,肖翠,解飞

(中国石化华东油气分公司,江苏南京210000)

全国新一轮油气资源评价结果,我国埋深2 000 m以浅的煤层气地质资源量为30.08×1012m3,其中埋深1 000~2 000 m的深部煤层气地质资源量为18.87×1012m3,占总资源量的62.8 %[1]。当前我国煤层气开发的深度主要集中于1 000 m以浅,随着浅部已探明可动用储量的逐步减少,我国煤层气勘探开发投资规模在2012年达到顶峰后已经开始逐年下降[2-3],而深部煤层气开采技术将成为新的攻关热点[4]。随着煤层埋藏深度的大幅增加,煤层受到的地应力随之增加,煤层气的开采难度就越大,严重阻碍了深部煤层气的商业化开发和利用。

不少国内外学者对深部煤层气开发工程工艺方面进行了探索[5-8]。美国皮森斯盆地深部煤层气开发先导性试验,从工程实践角度证实了深部煤层气资源开发的可行性。高丽军等[6]认为临兴中部区块深部煤层应力较大,以常规清水压裂为主的直井单压煤层模式难以有效压裂煤层、生产效果较差,具有“单井见气快、产水多,易应力敏感、气产量上升缓慢”的特点。孙晗森等[7]针对活性水体系摩阻大、压裂液效率低、携砂性能差的综合局限,试验降阻、造缝和携砂性能更优的低伤害泡沫压裂液、清洁压裂液和复合压裂液等体系,对临兴区块1 900 m超深部煤层压裂进行了有益尝试。叶建平[8]实施了深部煤层气开发技术研究及装备研制的工作。这些相关的研究成果证明了赋存条件较差的深部煤层气资源具有成功开发的可能性,但是目前仍然面临着诸多的难题,都存在一定的局限性。

延川南煤层气田作为国内首个投入商业开发的深部煤层气田[9-10],700余口气井埋深1 100~1 500 m,针对气田内“大埋深、高应力、低渗透”难动用区域地质特点,剖析了深部煤层特征、开发效果以及适应性,围绕如何实现深部煤层“造长缝、远支撑、全方位、低成本”系列难题,提出了地质工程一体化的工艺优化及应用实践,为解决深部煤层气储层的高效开发提供了新的思路。

1 研究区地质特点

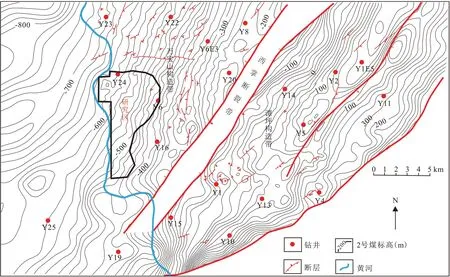

延川南煤层气田位于鄂尔多斯盆地东南缘,开发主力层系为山西组2号煤,构造上整体为一倾向北西的单斜构造(图1)。研究区位于气田西部区域,该区埋深1 200~1 300 m,煤层厚度3.7 m,渗透率低,小于0.1×10-3μm2,含气量较高,介于13~20 m3/t,矿化度高,大于80 000 mg/L,处于滞留水环境,该区煤层气总体上表现出富集、致密难动用特征[11-13]。

图1 延川南气田2号煤层顶面构造及研究区位置Fig.1 Top structure of No.2 coal seam and location of study area in Yanchuannan Field

研究区投入生产井100余口,经过近6 a的排采生产,表现出:

1)整体上低产液、低产气,平均单井日产气795 m3,平均日产液0.16 m3,井底流压0.2 MPa,产液量较低、排水难度较大,造成气井产量上升缓慢(图2);经过6 a的排采单井平均累产气仅80×104m3,长期处于低效生产。

图2 研究区煤层气井平均单井生产曲线Fig.2 Trends of average daily production and bottomhole flowing pressure per CBM well in study area

2)采用活性水压裂体系条件下,破裂压力大于40 MPa,停泵压力大于30 MPa,表现出破裂压力高,施工阻力大,限制施工排量,导致压裂裂缝宽度窄,易砂堵,制约主裂缝的形成和有效延伸。以Y6-8井为例采用清水加砂压裂(图3),垂深1 266 m,中途砂堵,总液量627.5 m3,总砂量26.7 m3,一般排量8 m3/min,破裂压力44.7 MPa,停泵压力29.8 MPa,储层改造效果差。

图3 Y6-8井压裂施工曲线Fig.3 Fracturing operation curve of Well-Y6-8

2 深部煤层压裂改造适用性分析

2.1 深部煤层地质特征分析

统计研究区深部煤层气100余口井地质参数,分析1 000 m以深煤层地质特征,较1 000 m以浅煤层,区别较大(表1)。深部煤层含气性较好,开发潜力较大,但深部煤层气开发制约的主要因素是高地应力[14-17]。高地应力极大降低了煤储层的渗透性,其极低的渗透率和较小的孔隙度意味着深部煤层的开发必须依赖有效的储层改造措施,才能达到工业开采的要求。

表1 延川南煤层气田不同深度煤层地质特征Table 1 Geological characteristics of coal seams at different depth in Yanchuannan Field

2.2 现有压裂技术情况及分析

活性水压裂技术由于其低污染、低成本等优点,成为我国目前煤层改造应用最为广泛的首要技术,在浅部煤层气井应用效果较好。因此,延川南在整体产建阶段均采用了活性水压裂技术,基于煤岩天然裂隙系统和活性水压裂液特性,理论上活性水对煤层伤害小,大排量注入可以有效地控制压裂液的滤失,保证裂缝的有效延伸,也可有效地防止煤层砂堵,一般注入液量700~800 m3,砂量35~50 m3,一次施工成功率由优化前的73.4%提高至91.5%。

煤层地应力及岩石力学性质的特殊性,使得人工裂缝延伸非常困难,特别是深部煤层的高构造应力作用和煤岩的塑性特征,表现为“低弹性模量、高泊松比”,严重制约主裂缝的形成和有效延伸;通过观测井下揭示的气井压裂剖面,实际上裂缝半长及效果远未达到预期,支撑剂主要集中于井筒8 m范围以内,形成的人工裂缝较为单一、支撑剂填充主缝延伸一般不到30 m(图4)。数值模拟结果显示,该区单井压降漏斗呈陡直状,仅近井筒附近降压解吸,远端煤层未有效降压,结合特征曲线分析压裂有效半缝长30~50 m(图5),难以形成面积降压,储量动用率低。

图4 井下煤层气井人工裂缝观测及示意图Fig.4 Distribution of artificial cracks observed in coal mine

图5 研究区剩余地质储量数值模拟分布Fig.5 Numerical simulation distribution of remaining geological reserves in study area

3 深部煤层压裂优化及实践

3.1 地质工程一体化思路

依据常规活性水煤层压裂适用性分析认为,深部煤层压裂应基于地质特征,以形成有效长距离支撑、高导流能力的规模人工裂缝作为主攻目标,逐步形成“造长缝、远支撑”的有效支撑体积压裂,力求在高应力深部煤层中形成具有一定长度和导流能力的人工裂缝[18-20]。

3.2 压裂体系地质工程一体化优化

采用对煤层伤害小的活性水压裂液,基于煤岩天然裂隙系统和活性水压裂液特性,大排量注入可以有效地控制压裂液的滤失,同时提高加砂强度保证裂缝的有效延伸。根据施工排量和铺砂距离模拟显示,压裂施工中排量增大,支撑剂在裂缝方向上铺置距离越远,形成的有效压裂缝就越长;一方面提高加砂强度,同时配合超大排量(12 m3/min),可以显著提高支撑剂运移效率(图6)。

图6 排量与铺砂距离模拟Fig.6 Simulation curve of different discharge and sand laying distance

对于煤层,仅优化压裂液体系以及使用大排量,还难以实现“远支撑”。延川南气田尝试采用多种低密度支撑剂,来提高支撑剂的运移距离。如:核桃砂,利用核桃壳粉碎得到,密度为0.66 g/cm3;自悬浮支撑剂,在传统支撑剂表面增加水溶性覆膜材料,利用游泳圈效应变相降低密度(图7);高导流纤维,携砂能力增强并且在缝内形成高导流通道。

图7 自悬浮支撑剂原理Fig.7 Principle of self suspending proppant

通过优化深部煤层储层改造工艺,集成有效支撑体积压裂工艺,在研究区推广治理了17口低效井,平均单井注入液量4 124 m3,加砂量307 m3,日产气由改造前0.63×104m3增至3.6×104m3,平均单井日增产气1 800 m3(图8)。

图8 有效支撑压裂井生产曲线Fig.8 Production curve of effective supporting fractured wells

3.3 地质工程一体化应用效果

通过数值模拟显示,较常规活性水压裂缝长、缝高增加超过2倍,裂缝导流能力增大,压后渗透率改善,见气周期由410 d缩短至60 d,提高了煤层气排采效率(图9)。

图9 支撑缝长数值模拟对比Fig.9 Comparison of numerical simulation of different supporting seam lengths

4 结论

1)研究区埋深1 200~1 300 m,具有典型的深部煤层气开发特征。含气量较高,介于13~20 m3/t,矿化度高,大于80 000 mg/L,保存条件有利;但开发难度较大,总体上低产液、低产气,平均单井日产气795 m3;采用活性水压裂体系,破裂压力大于40 MPa,停泵压力大于30 MPa,制约主裂缝的形成和有效延伸,储层改造困难。

2)深部煤层气开发潜力较大,但由于高地应力极大降低了煤储层渗透性,必须依赖有效的储层改造措施;而现有的活性水压裂工艺技术,根据井下观测有效支撑裂缝主要集中于井筒8 m范围以内,主缝延伸一般不到30 m。

3)深部煤层压裂应基于地应力高、人工裂缝难延伸、有效支撑缝短等认识,以形成有效长距离支撑、高导流能力的规模人工裂缝作为主攻目标;持续优化压裂参数,提高加砂强度配合大排量,同时研发“低密度、长运移”支撑剂,形成有效支撑体积压裂技术。在研究区取得了较好推广效果,平均单井日增产气1 800 m3,为解决深部煤层气储层的高效开发提供了新的思路。