分子束外延材料表面平整度的研究

王 丛,高 达,师景霞,谭 振

(华北光电技术研究所,北京 100015)

1 引 言

随着三代焦平面器件的发展,大面阵双多色低成本的HgCdTe器件成为红外焦平面探测器的重要角色。其中替代衬底Si基MBE外延的HgCdTe材料以其面积大,成本低,机械强度高,与读出电路热匹配度好,在线掺杂双多色等优点占据了红外探测器材料的重要地位。在中波中小型的面阵规模下,Si基HgCdTe材料成功制备了性能优良的探测器。随着面阵规模的进一步提升,达到百万像素,甚至近千万像素规模的要求下,器件工艺对材料的要求也越来越高。在最近的研究中发现,材料的表面平整度对器件工艺中光刻和倒装互联的影响较大。进一步提升器件工艺是必要的要求,但同时也应该把降低材料的表面平整度的作为一个研究重点,将其控制在一个较低的范围内,降低器件工艺的难度。

2 实验方案

2.1应力产生机理

外延材料产生翘曲是在外延过程中存在应力造成的材料形变。

2.1.1 定性理论

人们通过对薄膜应力和微观结构的广泛研究,提出了不少薄膜应力起源的物理模型[1],其中比较重要的、能部分说明问题的有Winosita模型、Kilcook模型、Bauer模型、Klockholm模型以及Hoffman模型。前3个模型比较适用于不连续的或者部分连续的薄膜,或者很薄的连续薄膜;后2个模型较适用于比较厚的连续薄膜。

最近,一种基于改进TFD(Thomas-Fermi-Dirac)理论[2]的新机制被用于解释薄膜中内应力的产生。这一解释认为,薄膜材料和基底材料表面电子密度的差异是内应力的起因,在薄膜与基底的界面处,表面电子密度必须保持连续。这一理论揭示了控制和减小薄膜内应力的一些途径:在材料筛选上,选择合适的薄膜材料可以一定程度地防止高应力的产生;在尺寸设计上,由于内应力的大小与薄膜基底的厚度比成反比,厚度比越小,薄膜中内应力越大,所以适当加厚薄膜可以减小内应力。

总之,人们对于薄膜应力产生机理的研究已经取得了大量的成果,然而这些模型基本上都是定性或半定量的,每个模型本身只能说明部分实验事实[3-5]。

2.1.2 Stoney应力公式

在实际应力测试中,一般都采用曲率法计算薄膜应力,应用Stoney公式[6-7]:

(1)

假设初始r0为无穷大,即材料为平整的表面。将公式(1)转化为公式(2)的形式:

(2)

定义平整度为图1所示。假设衬底在应力的作用下均匀形变,根据图1平整度Fl数值定义为:

图1 平整度(Flatness,Fl)示意图

(3)

在使用的晶圆材料体系中,一般平整度的数值量在μm级别,而材料尺寸在mm级别。R0可近似的认为是衬底材料的半径,所以可认定R0≫Fl成立。在此条件下,对公式(3)进行推导:

(4)

假设σ不变,根据公式(2)材料的曲率半径r和外延膜厚tf成反比——外延膜层越薄,材料的曲率半径越大,即材料平整度Fl越低。

联立公式(2)和(4):

(5)

从公式(5)可以看出,在确定的衬底材料和外延膜厚情况下,Fl和σ是等价的。

2.2 实验设计

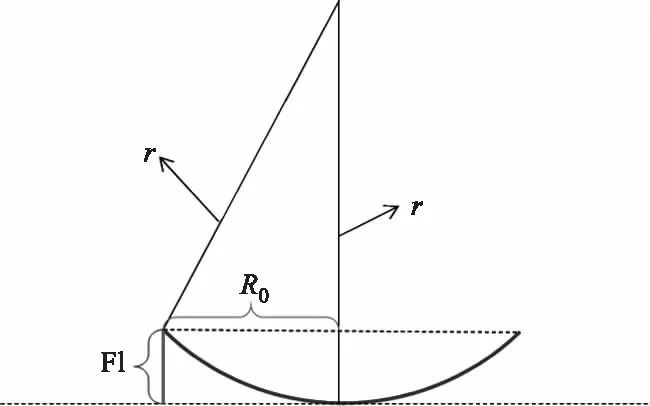

根据前期实验的基础,推测影响材料平整度的重要的因素为Si片自身平整度、Si片受热程度、Si片外延膜厚等。本文针对三因素设计实验进行验证,如表1所示。

表1 实验方案

①不同平整度Si片加热实验,测量在同样的加热温度980 ℃下,不同初始平整度的Si片的受热平整度变化情况;

②Si片不同温度加热实验,测量同样的初始平整度(<0.01 μm)Si片,在不同加热温度的条件下平整度变化的情况;

③Si片外延衬底实验,测量外延薄膜后(脱氧温度750 ℃),复合衬底的平整度变化情况。

实验所使用的加热和外延设备均采用DCA公司生产的P600型号MBE外延系统。实验用Si片由国内厂商生产,规格为3 in(211)晶向双抛定制Si片。Si片在实验前采用改进的湿化学工艺进行清洗,去除表面的自然氧化层,并用-H进行钝化。实验前后均使用Bruker公司Bruker GT表面轮廓仪测量材料中心50 mm×50 mm范围内的形貌情况(Rt),作为测试平整度的标准。

3 实验结果分析

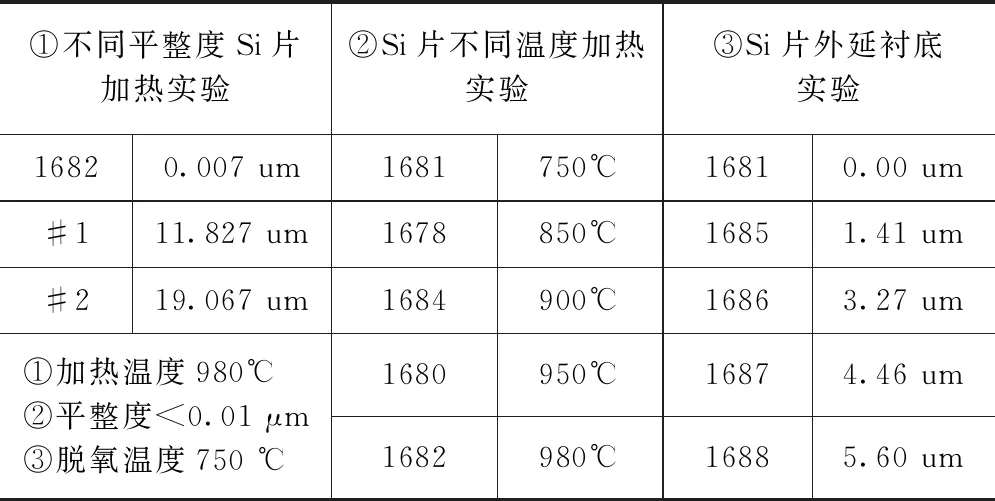

3.1 不同平整度Si片加热实验

实验①的测试结果如图2所示,图中加热后测量的Si片的平整度数值用黑色(■After)的方块表示,加热后平整度与Si片本身平整度的差值用菱形块(◆Diff)表示。从图2可以明显看出,随着初始Si片自身平整度度的增加,加热后的Si片平整度的增加会越发明显。由于实验样本较少,无法严格证明加热后的平整度变化是线性变化,但是其增加的趋势是非常明显的。说明热处理本身会增加Si片的平整度,Si片自身的初始平整度越大,加热后平整度的变化就越大。这一现象表明,若想加热后获得低的平整度值,初始的Si片平整度要尽可能的低。

图2 不同平整度Si片热处理后平整度的变化

3.2 Si片不同温度加热实验

在实验①中使用980 ℃加热温度是复合衬底脱氧工艺中使用的温度值,在整套工艺中是最高温度。脱氧的高温会对Si片的变形产生较大影响,可以通过改进湿化学工艺来降低脱附温度。现在复合衬底工艺中一般采用H钝化湿化学工艺清洗Si片,该工艺完成后会在Si片表面形成一层H钝化层。H钝化层的脱附温度很低,在实验中~600 ℃开始脱附,但为了脱附完全最低温度设定的更高一些。

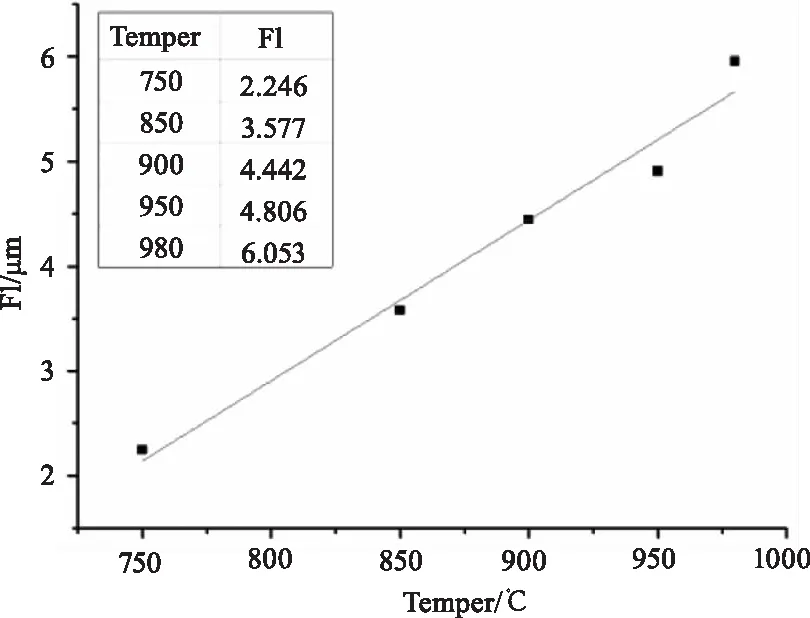

实验②使用的Si片在湿化学处理前均经过白光干涉仪的测量,平整度的数值都<0.01 μm,可以认为初始状态都是统一的。实验②的测试结果如图3所示,图中明显的可以看到随着加热温度的升高,平整度值也呈升高线性升高趋势,如图中的趋势线(R2=0.976)所示。

图3 Si片不同温度加热平整度变化

值得注意的是在加热温度超过900 ℃之后,Si片上会出现滑移线(实验①中所有的Si片都有滑移线)。这是由于热应力引起材料在微观区域出现的表面线缺陷,这种缺陷是不可逆的。经过测量发现,滑移线的高度差可达十几 μm,高度差几十μm的滑移线也可能存在。

从实验的结果分析可知,高温时的热应力是造成Si片发生形变的关键因素,过高的温度会使材料表面产生不可能的线缺陷。这对外延的材料,特别是对后续器件的工艺来说是不利的。应使用尽可能低的温度来处理Si片,一是避免产生滑移线,二是降低材料的平整度值。

3.3 Si片外延衬底实验

实验③是在750 ℃的“脱氧”温度下外延CdTe复合衬底的实验,根据外延时间(厚度)分为5个样品。样品的测试结果如图4所示,必须要说明的是5个样品中前3个样品的初始平整度<0.01 μm,而后两个的样品Si片的初始平整度~2 μm,根据实验①的结果,当初始平整度变大时,经过热处理后Si片自身的平整度会变得更大,所以会产生平整度突变的效果。

图4 Si片外延后平整度变化示意图

从外延实验的结果来看,虽然样本较少,每增加相同厚度的外延层,平整度的变化差值基本是相同的。抛出Si片自身平整度的影响后,平整度随着外延膜厚的增加而增加,基本是线性的关系。所以要想获得较好的平整度值,外延层的膜厚应该越低越好,但是膜厚过低,外延的材料质量不好,这就需要在材料质量和平整度之间做出一个平衡。目前使用的5~7 μm膜厚的复合衬底比较合适,将来如果需要进一步提高材料质量,应该使用更加先进的生长方法,比如循环退火,图案生长等等,这将在其他的文章中进行讨论。

4 总 结

综上所述,复合衬底的平整度是由Si片自身的热应力和材料之间的内应力共同作用组成的。要想获得表面平整度较低的复合衬底样品,需要做到以下三点:①低初始Si片平整度值;②低脱附热处理温度;③低的薄膜厚度。