钻杆活动肘节的研制与应用

孙利海

(1.瓦斯灾害监控与应急技术国家重点实验室,重庆 400039;2.中煤科工集团重庆研究院有限公司,重庆 400039)

煤矿井下钻孔施工是保障煤矿安全高效生产的基本手段,普遍应用于煤矿瓦斯、矿井水、火灾、粉尘防治以及地质探测等领域。由于煤矿井下钻孔施工作业的复杂性,且随着钻孔深度的增加、钻孔直径的增大,在钻孔施工过程中时常发生卡钻和钻杆断裂等孔内事故。其中钻杆断裂事故一般采用丝锥打捞工艺以及套铣打捞工艺进行处理,但由于钻杆断裂点往往发生在钻孔塌孔处,钻孔孔径扩大,落鱼头空间位置常与钻孔不同心,采用公、母丝锥进行打捞时难以接触落鱼头,打捞难度较大,容易导致打捞失败,造成较大经济损失[1-3]。目前在钻孔超径孔段采用丝锥打捞时,为了扩大打捞工具的打捞范围以及提高打捞的成功率,常配合弯钻杆进行使用,且经过不断改进在弯钻杆的基础上又增加引鞋配合使用,达到扩大打捞范围以及提高打捞成功率的目的[4-6]。但由于钻孔环空空间的限制,使得采用丝锥配合弯钻杆以及增加引鞋时打捞范围有限,不能满足掉钻事故处理的需要,导致掉钻事故打捞的成功率低,而采用活动肘节,可有效扩大打捞工具的打捞范围,从而提高掉钻事故打捞成功率[7]。

目前活动肘节技术在石油行业较为成熟,主要应用于石油钻井修井及钻井事故处理领域,但与石油钻井行业相比,煤矿井下钻孔直径相对较小,且两者的作业环境以及应用工况不同,所以石油行业的活动肘节技术不能直接应用于煤矿井下钻杆断裂事故的打捞[8-11]。因此有必要研制一种可靠性强、适用于煤矿井下钻杆断裂事故处理的活动肘节,以解决目前钻杆断裂事故打捞难度较大、成功率低的问题,挽回掉钻产生的经济损失,恢复已施工钻孔的有效性。

1 活动肘节打捞工艺原理

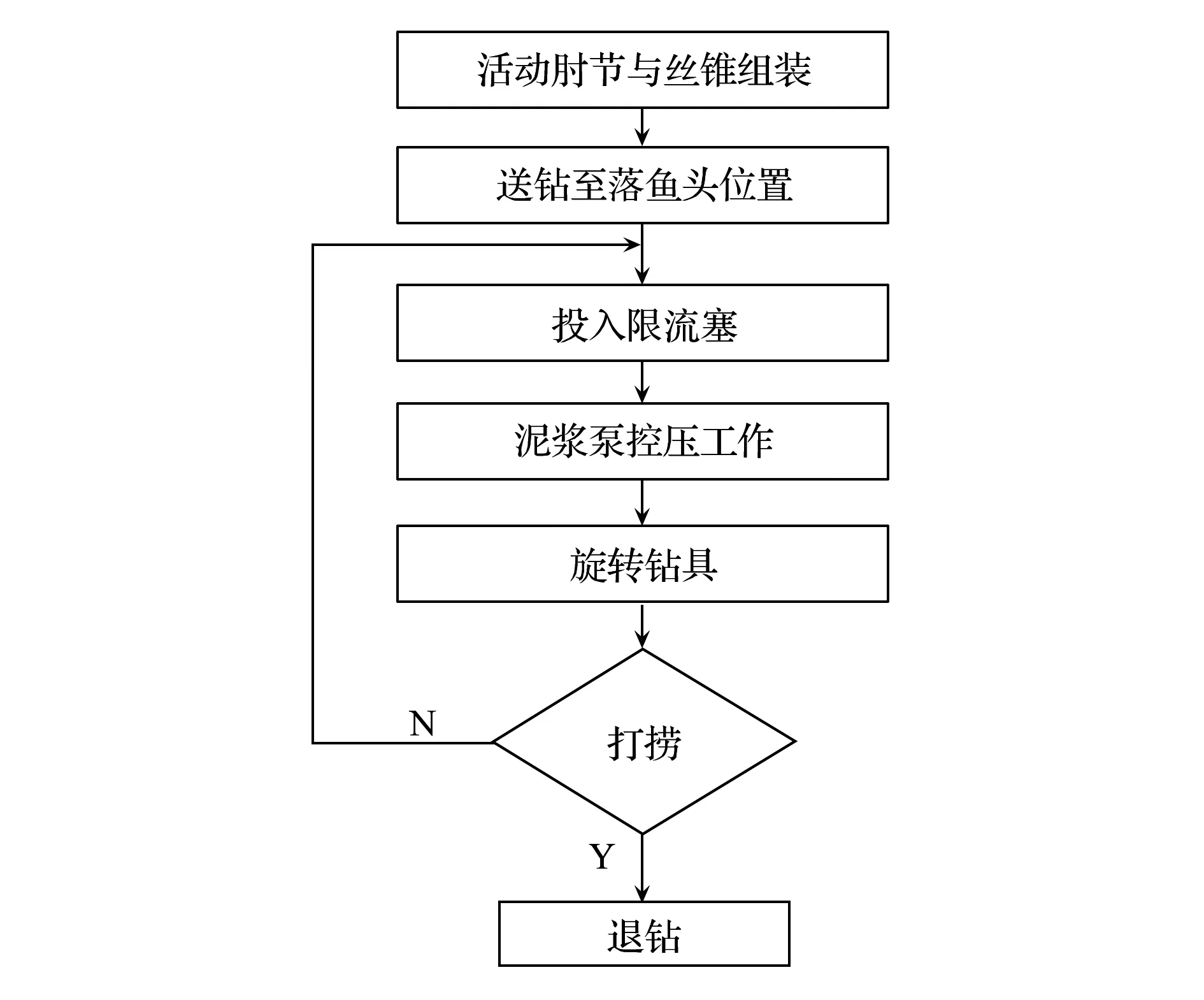

当钻孔施工过程中发生钻杆断裂事故时,通过计算退出孔内钻杆的长度,从而判断断裂钻杆落鱼头的大致位置。在使用活动肘节前,在孔外进行通水试验以验证活动肘节的工作性能。性能测试完成后,将活动肘节和丝锥组装起来送入孔内。下钻过程中为了保证钻孔通畅性,钻杆内可以正常通水,此时活动肘节不工作。当送至钻杆断裂点附近位置时,投入限流塞并开启泥浆泵进行通水作业,此时在限流塞的节流作用下,活动肘节内部工作机构产生压差作用,在压差作用下推动活塞向下运动,并推动凸轮的上端面,使得凸轮在活塞的推力作用下实现沿中心摆动,而与凸轮相接触的定向接头则沿中心反向摆动[9-15]。当泥浆泵提供的水压固定在某一值时,活动肘节摆动的角度也固定在某一角度值,扩大了打捞的作业范围,活动肘节打捞工艺流程如图1所示。当泥浆泵憋压后,操作钻机缓慢旋转钻具,在钻具的旋转扭矩作用下活动肘节也随着做圆周运动,并以点动的方式缓慢向前推进;在此过程中,注意观察压力表,当压力表存在波动时,则表示引鞋或公锥与“落鱼”产生接触,则在该点附近尝试对接;当旋转压力或推进压力大幅增长时,则表示丝锥与落鱼头对接成功,此时缓慢后退钻具并观察起拔压力值,判断是否成功打捞,若成功打捞后操作钻机后退钻具,则掉落钻具与打捞钻具一起退出钻孔,打捞作业结束。

图1 活动肘节打捞工艺流程图

2 活动肘节结构设计与材质选材

2.1 结构设计

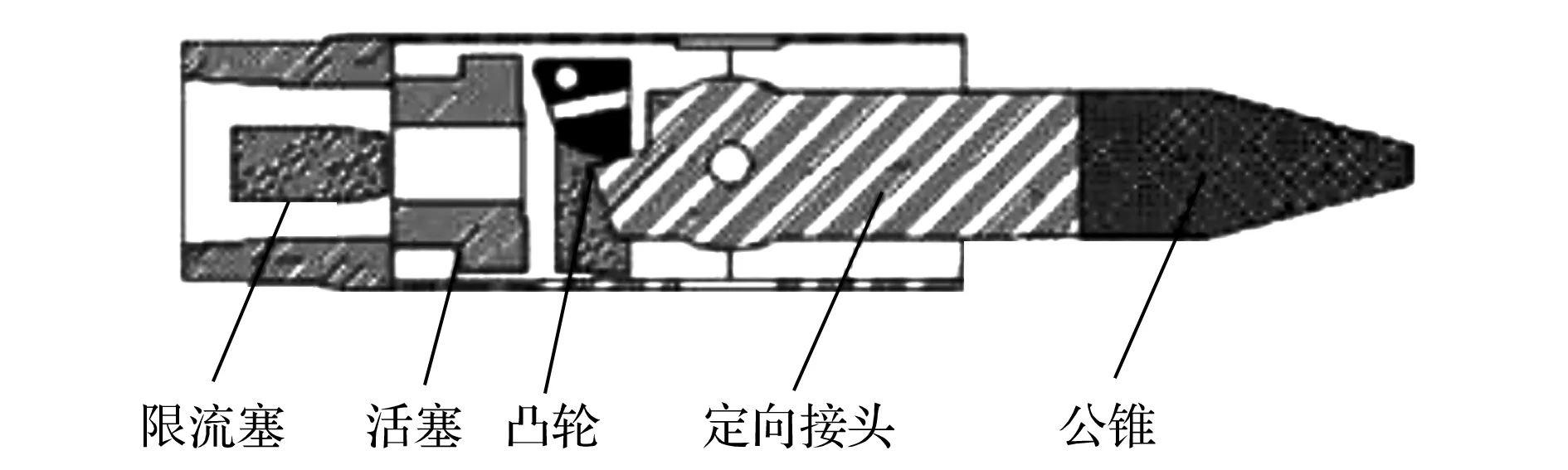

针对钻杆断裂事故打捞难度大,成功率低的问题,研制的活动肘节采用凸轮-连杆式结构,主要由活塞、凸轮、定向接头、限流塞以及公锥等组成,如图2所示。

图2 活动肘节结构示意图

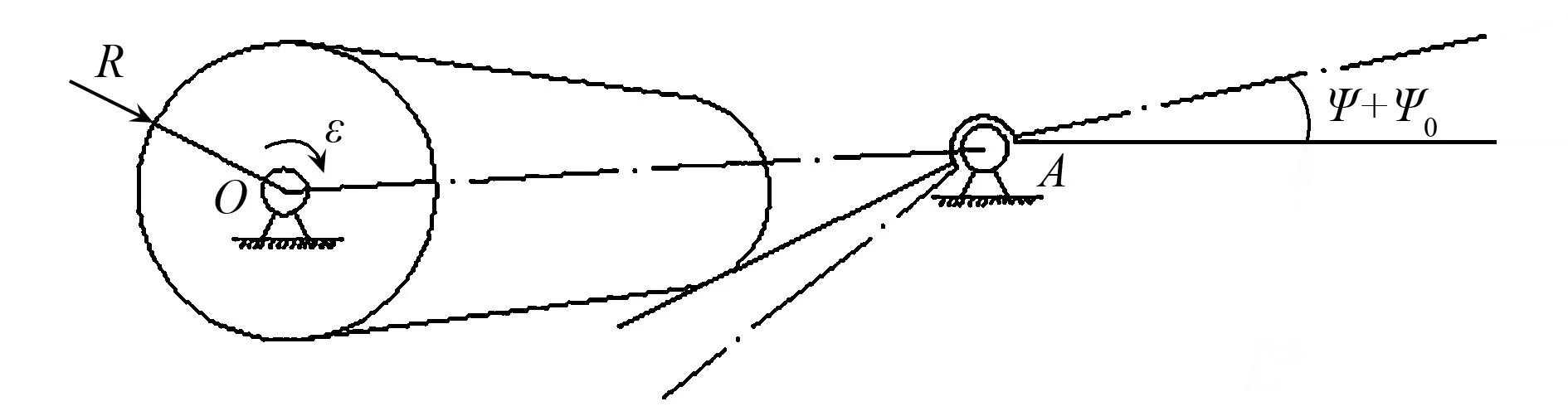

以孔径为∅96mm的钻孔为例,为了满足钻杆断裂事故打捞的需要,扩大钻杆断裂事故的作业半径,从而确定最大可调偏转角度为7°的技术指标,以此为目标通过计算来确定活动肘节的结构参数。由于本次设计的活动肘节采用凸轮-连杆式结构,为了计算方便可将活动肘节简化为凸轮连杆机构[12],其结构如图3所示。

图3 凸轮连杆机构示意图

其中凸轮轮廓曲线设计可按下列公式计算[12-15]:

L=l0A

式中:p为凸轮轮廓曲率半径,mm;φ为凸轮转过的角度,(°);Ψ0为从动件初始角,(°);Ψ为从动件摆动的角度,(°);R为凸轮基圆半径,mm;L为为连杆的长度,mm。

为了满足煤矿井下钻孔施工钻杆断裂事故打捞的需要,通过计算确定活动肘节主要工作参数为:壳体最大外径为90mm,长度为1m,最大可调偏转角度为7°,最大打捞直径为130mm,水眼直径为35mm,限流塞最大直径为33mm。为了保证活动肘节的可靠性,最大工作载荷为1000kN,允许最大扭矩为10kN·m。由于采用凸轮-连杆结构,使得活动肘节可以实现径向上360°的自由偏转,进一步扩大了钻杆断裂事故打捞的作业半径。

2.2 材质选择

活动肘节各零部件因为性能要求不同,对材质的选择以及处理工艺也不尽相同。其中凸轮材质选用冲击韧性好,淬透性好的材质;活塞材质则选用低碳合金钢,以便后期热处理工艺中渗碳处理,使零件表面硬度增加,心部韧性好,使零件具有良好的抗冲击疲劳强度;壳体和定向接头选用强度较高的合金钢,经氮化处理后硬度得到大幅增强;限流塞选用橡胶在高温高压下硫化而成,具有耐温耐压耐磨抗酸抗碱撕裂强度高等特点。

3 现场试验情况

3.1 施工地点概况

某矿利用井下定向钻进工艺与装备在该矿西一轨道石门沿5煤实验5个孔径为∅153mm、孔深为600m的顺煤层大直径定向长钻孔。施工段地层总体为单斜构造,局部地层可能会受断层影响,煤岩层产状略有起伏,煤岩层走向70°~92°,倾向160°~182°;巷道断面煤岩层东倾4~8°,平均倾角为6°,巷道剖面煤岩层南倾7~15°,平均倾角为12°。5煤平均厚6.22m,坚固性系数为0.5,煤层破碎松软,成孔性较差,顶底板岩性分别为砂质泥岩和粉砂岩。

3.2 钻杆断裂事故情况及打捞情况

3.2.1 事故情况

由于该矿施钻区域煤层破碎松软、成孔性较差,在钻孔施工过程中,塌孔、掉块频繁,钻孔局部扩径严重,经常出现憋泵、给进和后退阻力较大、起拔压力较大的情况。在试验大直径定向钻孔施工期间,共发生了4次钻具断裂事故,3次钻杆母扣发生断裂,1次单向阀公扣螺纹断裂,4次钻具断裂事故发生情况如下所示:

第1次:2020年5月6日早班,3#孔正常钻进至339m孔深时发生卡钻事故,钻机推进压力12MPa,起拔压力10MPa,旋转压力12MPa。退钻后发现钻杆于150m孔深处断裂,经诊断为母扣螺纹发生断裂(该孔段无塌孔、卡钻现象),经多次打捞后成功捞出。

第2次:2020年5月26日早班,6#孔正常钻进至423m孔深时,孔底出现塌孔现象,钻机推进压力15MPa,起拔压力13MPa,旋转压力15MPa。洗孔过程中发生钻杆断裂事故,退钻后发现120m孔深处单向阀公扣螺纹断裂,于5月27日中班成功打捞。

第3次:2020年6月20日早班,1#孔正常钻进至399m孔深时,孔底轻微塌孔,钻机推进压力14MPa,起拔压力12MPa,旋转压力14MPa。在洗孔过程中发生钻杆断裂事故,退钻后发现291m处钻杆断裂,经诊断为钻杆母扣螺纹断裂。经多次打捞后成功捞出。

第4次:2020年9月17日夜班,5#孔(穿层钻孔)钻进至348m孔深时,孔底煤层轻微塌孔,推进压力9MPa,起拔压力7MPa,旋转压力10MPa。在洗孔过程中发生钻杆断裂事故,退钻后发现129m孔深处钻杆母螺纹断裂,退钻后于9月17日早班成功捞出。

3.2.2 打捞情况

4次钻具断裂事故采用有效的处理措施后均打捞成功,其中第1次和第3次钻杆断裂事故采用定向钻杆直接连接丝锥打捞,并成功打捞出孔内落鱼;第2次和第4次钻杆断裂事故采用定向钻杆直接连接丝锥打捞,由于事故孔段钻孔扩径严重,导致丝锥没有碰到落鱼头,从而导致打捞失败,后采用活动肘节打捞工艺进行处理,成功打捞出孔内落鱼。

具体打捞过程以第4次钻杆断裂事故打捞情况为例,通过计算退出钻杆长度,确定了落鱼头的大致位置为129m孔深处,经过现场作业人员讨论,决定先采用丝锥进行打捞,后下入打捞钻具超过落鱼头位置1m左右,没有碰到落鱼头。后继续打捞3次,缓慢旋转给进造扣,起拔压力没有明显变化,判断没有成功打捞。然后后退钻具进行检查,发现母锥表面有明显划痕,而锥丝没有明显的划痕,初步判定钻杆偏心,下入打捞钻具没有碰到落鱼头,从而导致打捞失败。经现场技术人员讨论,决定采用活动肘节进行打捞,通过连接活动肘节打捞钻具下入孔内进行打捞,将打捞钻具下至计算的落鱼头位置,开启泥浆泵,稳压3MPa后缓慢旋转钻具并向前给进,阻力上升明显,缓慢后退钻具起拔压力没有明显变化。然后泥浆泵稳压4MPa,缓慢旋转钻具并向前给进,阻力上升明显,起拔压力从4MPa上升至7MPa,然后缓慢后退钻具起拔压力稳定在7MPa,成功打捞出孔内落鱼。

4 结 论

由于钻杆断裂事故常发生在钻孔塌孔处,落鱼头位置常与钻孔不同心,采用常规方式进行打捞时难以接触落鱼头,容易导致打捞失败。因此开发了一种适用于煤矿井下钻杆断裂事故的活动肘节打捞工艺以及研制了一种配套该工艺的凸轮-连杆式结构的活动肘节,根据各零部件的性能要求,对活动肘节的各零部件的加工材料以及处理工艺进行优选,关键零部件采用性能好的材质,并采用适当的处理工艺改善零部件的性能。通过在煤矿井下钻孔施工现场对钻杆断裂事故进行事故处理试验,首先采用钻杆直接连接丝锥进行打捞,由于钻杆偏心严重,没有碰到落鱼头,而采用活动肘节连接丝锥进行打捞,成功打捞出孔内落鱼,验证了活动肘节打捞工艺的有效性,表明采用活动肘节打捞工艺能有效提高钻杆断裂事故打捞的成功率。