模板法制备耐久性疏水环氧涂层

朱鑫睿, 高永盛, 张 衍, 刘育建

(华东理工大学材料科学与工程学院,特种功能高分子材料及相关技术教育部重点实验室,上海 200237)

浸润性是固体表面的一个重要性质,通过选择合适的低表面能物质和构造多层结构可获得接触角大于90°的疏水表面[1]。疏水涂层在防覆冰、自清洁、防生物黏附等工程领域具有重要的应用价值[2-5],例如将疏水涂层用于海洋船舶外壳,既可以减少航行阻力,也可以有效缓解船体腐蚀。

目前制备疏水表面常用的方法有:自组装、模板法、等离子体刻蚀法、溶胶-凝胶和化学气相沉积法等[6-8],然而这些方法普遍存在着过程控制复杂,成本较高等问题[9-12]。Zhang等[13]在电化学工作站上,以氯化镍和氯化铵混合溶液为电解液,不锈钢板为阴极、铂板为阳极,通过电沉积和退火工艺,在不锈钢板表面形成多孔Ni/NiO微结构,进一步通过复刻得到聚二甲基硅氧烷(PDMS)超疏水表面,此方法可有效地控制超疏水表面的粗糙形貌,但缺点是工艺复杂且仪器昂贵,难以真正实现工业化应用。Choi等[14]通过水溶刻蚀的方法,用氯化钠颗粒在PDMS表层构造粗糙结构,制备超疏水涂层,整个过程操作简单、易行。但是PDMS的硬度较低,与大多数基底的结合力较差,而且滤网也难以实现对微结构的精确控制。另外,除了简化工艺流程,提高耐久性也是疏水涂层在实际应用时必须要解决的技术难题。

本文选用附着力强、力学性能优良、化学稳定性高的双酚A型环氧树脂(E51)为基体[15],以氯化钠辅助刻蚀法制备可重复使用的多孔有机硅树脂模板,通过复刻方法,制备了环氧疏水涂层,同时研究了氯化钠质量分数和喷涂次数对涂层微结构和疏水性能的影响,并进一步对疏水涂层的耐磨性和耐化学腐蚀性进行评价。

1 实验部分

1.1 材料与试剂

双酚A型环氧树脂(E51,上海华谊公司);有机硅树脂(0805,道康宁公司);氯化钠(纯度99.99%,上海泰坦公司);异佛尔酮二胺(纯度99%,上海麦克林公司)。

1.2 疏水环氧涂层的制备

将氯化钠水溶液通过喷枪雾化,喷涂在半固化的有机硅树脂表面,待其结晶后再次喷涂,重复此过程,然后加热至200 ℃,待树脂完全固化后,用去离子水刻蚀除去氯化钠颗粒,即可得到多孔有机硅模板。将环氧树脂和固化剂异佛尔酮二胺混合后,浇注于有机硅模板表面,经过100 ℃,固化3 h,脱模得到疏水环氧涂层。

1.3 疏水环氧涂层的表征

采用扫描电子显微镜(SEM,S4800型,日立公司)进行表面形貌分析;采用能谱仪(EDS,S4800型,日立公司)进行表面元素分析;采用接触角测量仪(JC2000D2型,上海中晨数字技术设备有限公司)进行润湿性分析;将涂层分别在pH=2的盐酸溶液和pH=12的氢氧化钠溶液中浸泡12、24、36、48、60 h后,跟踪涂层静态接触角变化;参照BS 3900-E16—2000标准评价环氧涂层的耐磨性。

2 结果与讨论

2.1 有机硅模板的表面形貌

模板法是指使用一个具有微结构的母板,将基体材料浇注到模板表面,待基体材料固化后,脱模取出复制品。模板法具有操作简单、可重复使用等优点。道康宁0805树脂具有耐高温、形状稳定和柔韧性好等特点,因而可用于制备模板。

采用能谱仪对刻蚀后的有机硅模板表面进行元素分析,结果如图1所示。由图1(a)的EDS图谱可知,在模板表面仅检测出C、O和Si 3种元素,质量分数分别为44.87%,30.12%和25.01%,没有检测到Na和Cl元素的存在,这表明模板表面所有的氯化钠颗粒已经完全被去离子水溶解,成功制备出多孔有机硅树脂模板,其表面SEM图像见图1(b)。

模板法的一个特点是可重复使用。在刻蚀后的模板表面重复进行浇注成型-脱模-浇注成型的过程,采用SEM对有机硅模板以及复刻得到的环氧涂层的表面进行观察,结果如图2所示。由图可见,在20次循环操作后,有机硅树脂表面保持完好,微孔没有损坏或被基体材料堵塞的情况,这是由于道康宁0805树脂固化后形状稳定、有很好的柔韧性且与环氧涂层间的界面作用力较弱,因此在每次浇注-脱模的过程中,模板表面都保持完好而且不会损坏环氧涂层表面的微结构。

图1 刻蚀后的有机硅模板表面的EDS图谱(a)和SEM图像(b)Fig. 1 EDS analysis result (a) and SEM image (b) of organosilicone template surface after etching

图2 20次浇注-脱模循环后的有机硅模板表面(a)和环氧涂层表面(b)的扫描电镜图像Fig. 2 SEM image of organosilicone template surface (a) and epoxy coating (b) after 20 cycles of pouring-demoulding

2.2 NaCl喷涂次数对涂层表面形貌的影响

图3 不同质量分数氯化钠溶液及喷涂次数的环氧涂层的SEM图像Fig. 3 SEM images of epoxy coatings with different sodium chloride mass fraction and spray times

图3所示为采用不同质量分数的氯化钠溶液,以不同喷涂次数的硅树脂为模板时,经复刻得到的环氧涂层的表面形貌。可以看出,当喷涂10次时,环氧涂层表面只形成少量颗粒形貌。随着喷涂次数的增加,表面盐颗粒形貌的数量随之增多。但与此同时,有机硅树脂的黏度也随着操作时间的增加而不断增大。当喷涂次数达到30次时,部分固化的硅树脂表面使得后续的氯化钠颗粒再难以嵌入。因此,喷涂30次可以在环氧涂层表面获得最多数量盐颗粒。

2.3 氯化钠质量分数对涂层表面形貌的影响

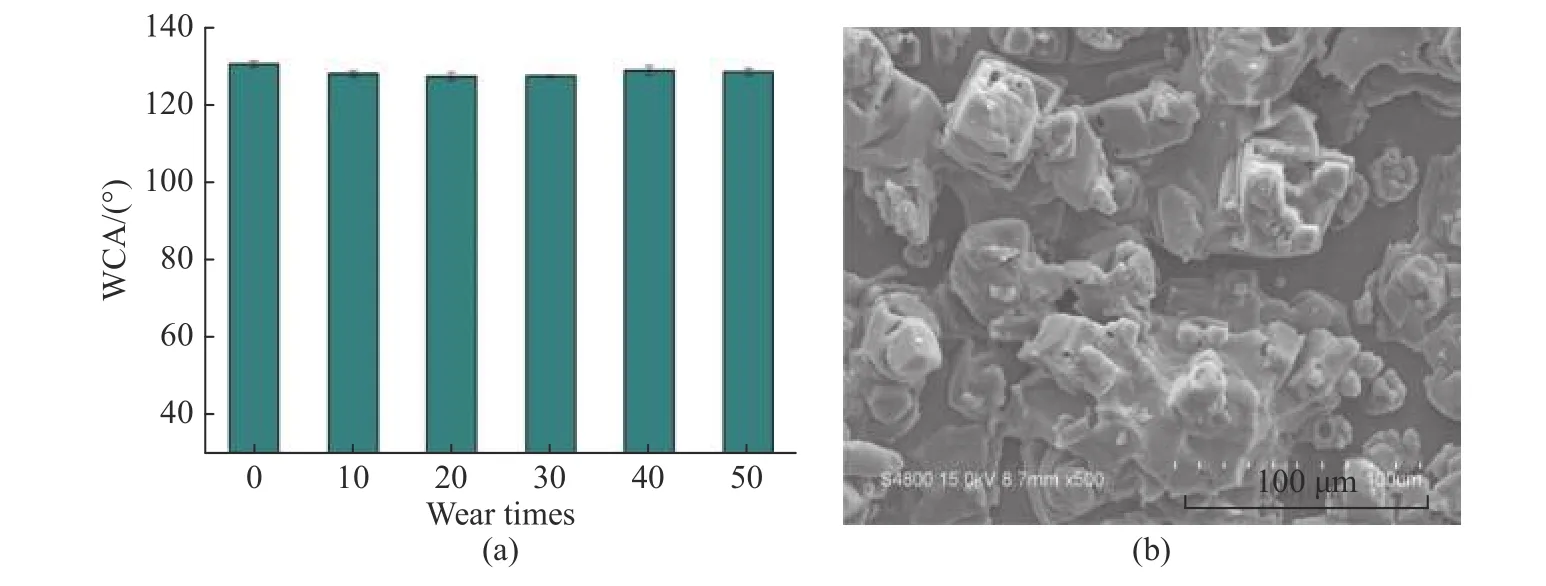

如图3所示,当氯化钠溶液的质量分数从0.10%逐渐增大至其饱和质量分数0.25%时,环氧涂层表面粗糙颗粒的平均尺寸也随之发生变化。当氯化钠质量分数较小(0.10%)时,盐颗粒平均粒径较小,但单个尺寸大小不一。这是由于在重复喷涂过程中,已结晶的盐颗粒可能会被后一次盐溶液的小水滴溶解而重新结晶,但重新结晶后形成的仍是以单个颗粒为主。继续增大氯化钠质量分数,颗粒的平均粒径增大至20 μm。当氯化钠质量分数达到饱和(质量分数为0.25%)后,不仅颗粒的平均粒径增大到了35 μm,而且在大颗粒表面出现了粒径为10、20 μm的细小颗粒,具有阶梯状的多级结构(图4),从图4中可以明显地观察到这种阶梯状的多级形貌,涂层的粗糙度明显提高。

可见,当氯化钠质量分数为0.25%,喷涂30次后,可以在环氧涂层表面获得具有阶梯状的微结构。

2.4 表面形貌对涂层润湿性的影响

图4 饱和氯化钠溶液喷涂30次,刻蚀后的有机硅树脂单孔(a)和环氧涂层表面单颗粒(b)的扫描电镜图像Fig. 4 SEM image of single hole of organosilicone resin (a) and single particle of epoxy coating surface (b) sprayed with saturated sodium chloride solution 30 times

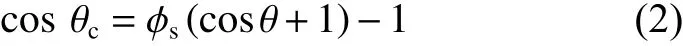

以不同质量分数氯化钠和喷涂次数制备的硅树脂为模板,对复刻得到的环氧涂层进行接触角测量,结果见图5,由图可见,当喷涂至第10次,涂层的接触角(WCA)减小。这主要是由于环氧树脂中含有大量的羟基和环氧基,使其能够与水形成较强的分子间氢键作用,从而增加涂层的亲水性。当表面粗糙度较低时,水滴与涂层表面处于Wenzel模型状态。根据Wenzel方程:

式中:θR为粗糙固体表面的静态接触角;r为固液的实际接触面积与其几何投影面积的比值;θ为本征接触角。

图5 氯化钠溶液质量分数及喷涂次数对环氧涂层接触角的影响Fig. 5 Effect of sodium chloride solution mass fraction and spray times on static contact angle of epoxy coatings

因为固液界面的实际接触面积大于几何投影面积,故r大于1。由Wenzel方程可知,当θ小于90°时,随着表面粗糙度因子r的增大,θR减小,即粗糙度增加反而会提高其亲水性。因此,喷涂10次后粗糙度增加会使接触角减小。然而,随着喷涂次数和氯化钠溶液质量分数的增加,表面粗糙度不断增大,水滴与涂层表面的状态,逐渐由Wenzel模型转变为Cassie模型,尤其是当具有阶梯状的多级表面出现后,粗糙度达到最大[16-17]。此时水滴与涂层表面之间的粗糙空隙中可以储存更多的气体,形成了气体隔膜,使得表面接触角大幅度提高,由最初的80.2°增加到130.0°,具有很好的疏水性能,满足Cassie方程:

式中:θc表示粗糙表面的表观接触角;ϕs表示水滴与固体的接触面占复合界面的面积分数;θ表示本征接触角。

由θc=130.0°和θ=80.2°,可以得到ϕs=0.30,这说明当水滴静置于疏水环氧表面时,水滴和固体表面的接触面积仅为30%,而水滴和空气接触的面积则高达70%。

2.5 疏水环氧涂层耐磨性评价

物理磨损常常会破坏涂层表面的精细粗糙结构,从而造成疏水性下降甚至丧失。而涂层作为物体的最外表面,又常常要遭受刷洗、刮擦等磨损考验,因此,提高耐磨性一直都是人工疏水材料的一大挑战。磨损次数对环氧涂层的影响和磨损实验后涂层表面的SEM图像见图6。如图6(a)所示,即使经过50次的磨损实验测试后,制备的环氧涂层表面接触角仍保持在128.0°左右,未发生明显改变。从图7可见,与通过填料方式制备微结构不同的是,采用模板法复型得到的粗糙结构本身就是环氧涂层基体的一部分[18],在受到外界磨损时,由基体本身产生的微结构更加坚固。而且环氧树脂致密的三维网络结构[18],使得其具有很好的力学性能,从而有着优异的耐磨性。从图6(b)的扫描电镜图像上,可以清晰地观察到原来的多级结构,进一步证实了这一推断。

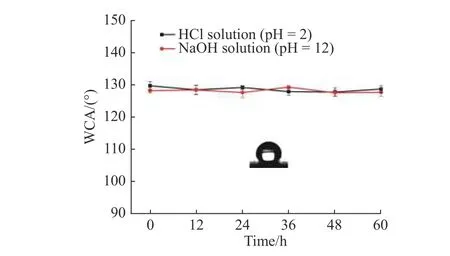

2.6 疏水环氧涂层耐化学腐蚀性评价

涂层在使用过程中往往会遇到不同浓度的酸、碱溶液。为了评价涂层的酸、碱稳定性,将涂层分别浸泡在pH为2和12的浓酸、浓碱溶液中,观察涂层静态接触角随时间的变化,结果如图8所示,其中插图为涂层上水滴的接触角的照片。由于环氧树脂本身优良的耐腐蚀性[19-20]和涂层表面的多级粗糙结构减少了腐蚀性液体与表面的接触面积(仅为30%),涂层的接触角并未随着溶液pH值和浸泡时间而发生变化,表现出了优异的耐酸、碱腐蚀性。

图6 磨损次数对环氧涂层表面接触角的影响(a)和50次磨损实验后环氧涂层表面的SEM图像(b)Fig. 6 Effect of wear times on the static contact angle of epoxy coating (a) and SEM image of epoxy coating surface after 50 wear times (b)

图7 磨损对颗粒复合法(a)和模板法(b)制备的涂层表面微结构的影响Fig. 7 Effect of wear on surfaces with microstructures by particle composite method (a) and on the template method (b)

图8 酸、碱溶液中浸入时间对环氧涂层接触角的影响Fig. 8 Effect of immersion time on contant angle of epoxy coating in acid-base solution

3 结 论

通过简单的氯化钠辅助刻蚀法得到多孔有机硅模板,采用浇注成型工艺,在环氧涂层表面复型得到阶梯状多级粗糙结构,获得疏水性环氧涂层,静态接触角达130.0°。当喷涂次数从10次增加到30次时,复型得到的环氧涂层表面盐颗粒的数量不断增多,粗糙度不断增大,直至有机硅树脂表面再难以被嵌入。当氯化钠质量分数增加至饱和质量分数时,表面盐颗粒形貌的平均尺寸增大至35 μm,且形成阶梯状多级结构,粗糙度达到最大。涂层在强酸、强碱溶液中浸泡60 h后接触角依然保持130.0°左右,且经过50次摩擦实验后,疏水性未发生改变。此外,多孔有机硅模板在20次浇注-脱模循环后形貌保持完好,具有优异的可重复使用性。