电解铝行业双重预防机制建设研究与实践探索

王晨瑜,陈京晖,王倚宣

(1国家电投集团电站运营技术(北京)有限公司,北京,102209;2 国家电投集团铝电投资有限公司,银川,750011;3深圳瑞思科管理顾问有限公司,深圳,518101)

1 双重预防机制建设背景

2016年1月6日,习近平总书记在中央政治局常委会上发表重要讲话,强调“对易发生重特大事故的行业领域采取风险分级管控、隐患排查治理双重预防性工作机制,推动安全生产关口前移”。2016年4月28日和10月9日,国务院安委会先后印发了《标本兼治遏制重特大事故工作指南》(安委办〔2016〕3号)[1]和《实施遏制重特大事故工作指南构建双重预防机制的意见》(安委办〔2016〕11号)[2],同年12月18日,中共中央、国务院联合出台了《关于推进安全生产领域改革发展的意见》(2016年12月9日)[3],从国家层面提出构建双重预防机制的要求。构建双重预防机制,顺应了时代发展的新趋势,是对总体国家安全发展战略在安全生产领域内的进一步延伸,是确保“人民至上、生命至上”有效举措。

2 电解铝行业安全生产形势

电解铝产业属于劳动密集型产业,当前国内电解铝企业的整体技术装备水平、生产管理水平与国际电解铝产业发展不同步,普遍存在硬件基础薄弱、设备自动化水平不高、行业准入门槛低、承包商绝对数量多、用工比例高、人员流动大,本质安全基础能力不高等问题,导致电解槽漏炉、铸造铝液爆炸、母线打火等生产安全事故频发,加之生产连续、人员密集,极易出现群死群伤事故,整体安全生产形势不容乐观。

3 推进电解铝行业构建双重预防机制

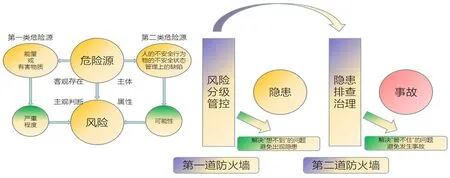

为突破电解铝行业安全生产管理瓶颈,2019年以来,国家电投集团电站运营技术(北京)有限公司(以下简称“研究单位”)与国内某大型铝电集团(以下简称“合作单位”)深度合作,严格落实党和国家安全生产有关部署,深入研究和推进电解铝企业生产安全风险分级管控与隐患排查治理机制建设,筑牢事故防控的双重防火墙。

在机制建设过程中,研究单位与合作单位将双重预防机制融入到企业安全生产标准化中,将企业安全生产标准化系统融入到集团公司组织推进的安全健康环境管理体系中,使其成为企业自有管理体系的建设精髓,从源头规避“两张皮”或“多张皮”问题的出现。双方坚持“标准先行、分级实施、整体推进”的原则,围绕双重预防机制的总体要求,采用简单、直观的方式,在关键生产作业中的关键环节查找和辨识企业存在的危险源、风险点,排查企业存在的各类隐患,并利用信息管理系统实现对风险和隐患的信息关联与管控。

3.1 建立风险评估技术方法,全面辨识评估并分级管控各类风险

确定风险评估技术方法。研究单位会同合作单位,研究和建立《作业风险评估技术标准》、《环境与职业健康风险评估技术标准》、《设备状态评价与风险评估技术标准》。

(2)实施危险源、风险点辨识与风险评估。研究单位会同合作单位,组织所属各电解铝生产经营单位(以下简称“生产单位”)围绕原辅材料、设备设施、生产工艺、人员行为、场所环境、安全管理等环节,全方位、全过程排查各单位可能导致事故发生的危险源和风险点:按照《作业风险评估技术标准》、《环境与职业健康技术标准》要求,应用PES法,对生产单位生产作业过程中存在危险源(即风险的载体)进行识别,对可能存在的有关作业风险、环境风险、职业健康风险进行辨识和评估,建立《作业风险评估数据库》、《环境与职业健康风险评估数据库》;按照《设备状态评价与风险评估技术标准》要求,应用FMEA法,对生产单位生产设备及装置的系统、子系统、功能单元的健康状态进行评价,对可能存在的相关设备风险进行辨识和评估,建立炉类、塔类、反应器类、储罐及容器类、冷换设备类、通用机械类、动力类、化工机械类、起重运输类、其他设备类等的《设备设施清单》、《重要设备设施清单》和《设备状态评价与风险评估数据库》。

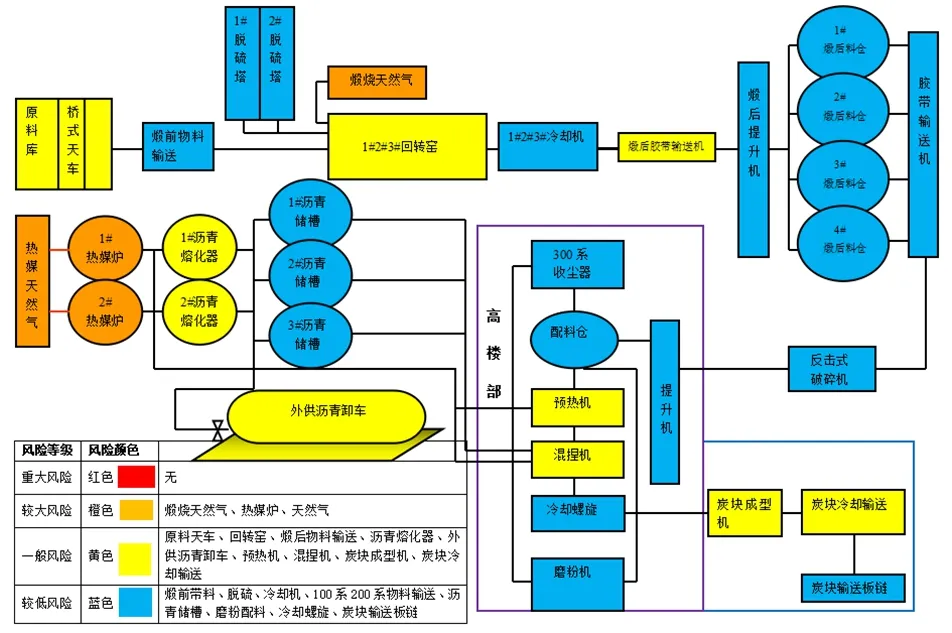

(3)确定风险等级。各生产单位根据评估结果,依据风险类别和等级划分原则,将生产安全事故风险等级划分为重大风险、较大风险、一般风险和低风险,分别用红、橙、黄、蓝四种颜色进行标示,在此基础上完善各类风险评估数据库,绘制公司级、车间级“红、橙、黄、蓝”四色安全风险空间分布图。

图1 风险分级管控及隐患排查治理流程图

图2 公司级四色安全风险空间分布图

图3 车间级四色安全风险空间分布图

(4)明确差异化管控措施。各生产单位针对不同类别和等级的风险,组织制定包括工程控制、管理(行政)控制、个体防护控制、应急控制等在内的差异化典型风险管控措施,进一步完善各类风险评估数据库,将各项风险点逐一明确管控层级(公司、车间或部门、班组、岗位),落实具体的责任单位、责任人,尤其强化对重大危险源和存在重大风险的生产区域、岗位的重点管控。

(5)实施风险公告警示。各生产单位公布各类生产安全事故风险评估数据库,让每名员工都了解风险点的基本情况及防范、应急对策。按照现场管理可视化要求,在醒目位置和重点区域分别设置生产安全风险告知栏,制作岗位风险告知和应急处置卡,标明岗位主要生产安全风险、危险有害因素、事故后果管控措施、应急措施及报告方式等内容。对存在重大风险的工作场所和岗位,完善警示标志,强化危险源监测和预警。

3.2 建立隐患排查治理制度,落实隐患排查治理责任制体系要求

强化隐患排查治理。风险管控措施失效或弱化后极易形成隐患,酿成事故。研究单位会同合作单位,研究和建立健全《隐患排查治理制度》。合作单位组织所属各生产单位结合生产安全事故风险分级结果和相应管控措施,借鉴集团公司岗位生产安全事故隐患排查清单试点成果的通知内容要求,健全完善公司级、车间(部门)级、班组级、岗位级《生产安全事故隐患排查清单》,明确排查事项、内容和频次,突出各级风险管控措施执行的有效性,建立起全员参与、全岗位覆盖、全过程衔接的闭环管理隐患排查治理机制,实现企业隐患自查、自改、自报常态化。

3.3 构建配套信息管理系统,实现风险与隐患的信息关联与管控

(1)建立安全风险分级管控与隐患排查治理闭环管理信息系统。研究单位会同合作单位,组织各生产单位将风险评估数据、风险监控数据、隐患排查与治理数据接入信息化平台,在线绘制动态的企业生产安全事故风险四色分布图和其他企业定向功能需求图表,实现风险管控与隐患排查的信息化融合,通过一体化管理,实现对风险与隐患信息数据的联动控制,避免信息孤岛,提升工作效率和运行效果,巩固双重预防机制的管理成效。

(2)数据的统计分析与结果应用。各生产单位利用信息化平台,对各类、各级风险和隐患的分布情况进行动态分析,确定企业阶段性风险及隐患的管理焦点和管理重点,合理匹配企业管理资源,优化企业资源配置。

4 双重预防机制建设效果

研究单位与合作单位在立足于企业自有的安全健康环境管理体系的基础上,构建双重预防机制,通过机制的运转,使所属各生产单位的违章数量和隐患数量连年下降,各级人员的风险防控意识和防控能力显著提升,有效地遏制了各类生产安全事故的发生。

5 结语

(1)构建企业双重预防机制并不是要求企业“另起炉灶”。企业可以依托安全生产标准化建设,乃至自有管理体系建设,开展双重预防机制建设,以避免在生产安全管理实践过程中,“两张皮”或“多张皮”问题的出现。

(2)企业生产安全事故防范的关键在于,要将安全生产管理的关口前移,将生产安全事故防控的关口前移到事故隐患排查治理,将事故隐患排查治理的关口前移到生产安全风险分级管控,强化对各类风险的超前预判和超前控制。

(3)在双重预防机制的构建过程中,要提升企业的安全生产管理效率和管理效力,应借助科学高效的信息化管理平台,并在今后的工作中,积极探索对物联网、云计算、大数据、人工智能、5G等新技术的应用与推广,不断革新管理方法与技术手段,巩固和提升管理成效。