汽车外观尺寸精致工艺研究

胡瑞 王辉 张朝欢

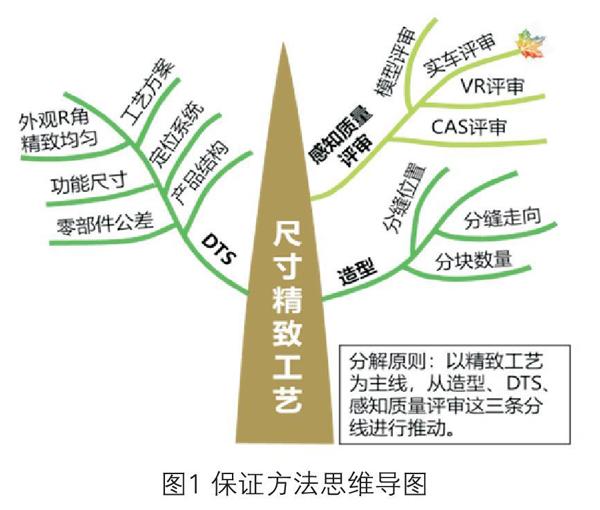

摘 要:汽车的外观尺寸精致感会让客户感受到产品设计和制造过程的用心程度。文章提出了尺寸精致工艺保证方法,从造型、DTS、感知质量评价这三条分线进行研究,并对造型分缝的常见缺陷和尺寸精致工艺评价维度做了详细介绍。

关键词:尺寸;精致工艺;造型;感知质量评价

中图分类号:U466 文献标识码:A 文章编号:1005-2550(2021)03-0148-04

Research on Craftsmanship of Automobile Appearance Dimension

Hu Rui, Wang Hui, Zhang Chao-huan

( 1.Evergrande Heng Chi New Energy Automotive Institute Co., Ltd., Shang Hai 201600, China; 2.Geely Automobile Co.,LTD, NingBo 315300, China )

Abstract: The automobile exquisite appearance in terms of dimension will let customers feel and understand how much effort we have paid on the product design and manufacturing process.The article puts forward a method for ensuring the exquisite craftsmanship, which is analyzed according to three sub-lines: modeling, DTS, and perceived quality evaluation, and introduces common defects of modeling splits and dimensions of perceived quality evaluation in detail.

Key Words: Dimension; Craftsmanship; Modeling; Perceived Quality Evaluation

胡 瑞

毕业于安徽理工大学,现就职于恒大恒驰新能源汽车研究院,同步工程资深工程师。主要研究内外饰尺寸工程,已发表论文多篇。

引 言

静态感知质量评价可分为视觉、触觉、听觉、嗅觉、操作以及功能六大维度;尺寸精致工艺是视觉维度的核心部分。排除品牌口碑,让人一见钟情的造型和俘获人心的精致工藝,才能吸引消费者深入了解。各大厂商为了拓展消费群体,尤其为了增加对年轻客户的吸引力,迎合其个性多元的需求,也自然使得新车的造型更加夸张、多变,通过精致工艺可以实现造型视觉和谐,尽可能的保证造型风格不被干扰。

尺寸工程往往依靠后期匹配调整来提升质量,耗时耗力且效果不佳,现在新车型项目越来越关注前期设计感知质量。本文对尺寸精致工艺的保证方法进行系统研究,并归纳出精致工艺评审的七个维度,旨在将工作重心倾向前期,提高发现问题的准确性,实现低成本、高效率,让消费者感受到物超所值。

1 尺寸精致工艺保证方法

尺寸精致工艺升级得益于新工艺、新设备、新方法的应用。奥迪采用了二次锐化的锐棱技术将棱线锐度降低至0.1mm,其独特的波浪形腰线使得整车造型更具动感。马自达的车身曲面与光影结合勾勒出无形的腰线,通过控制车身整圈接缝处的面精度实现面的连续性,并配套完成了光影流动的评价方法。基于VR技术评审多种状态下的偏差制造形态,解决在造型前期无法识别偏差制造模型的感知问题[1]。根据造型及结构设计,计算整车制造感知质量评价指数MPI,对整车DTS精致程度、制造容差能力进行评价,若不在合理范围,则需要对造型和结构进行优化[2]。

尺寸精致工艺保证得益于其专项工作与项目开发节点相契合进行,也就是分阶段式工作,而且每个阶段的工作重心都相辅相成,把好每道关卡会起到从量变到质变的效应。前期设计阶段时,根据部门的标准文件《精致工艺生产要件书》和《精致工艺历史问题清单》能有说服力的识别出对后期实车带来潜在影响的设计问题,且为改善方向提供了支撑信息;工业化投产阶段时,首先对零部件完成自身的精致工艺品质确认,再分别对CUBING和实车按照匹配计划组织精致工艺评审,将评审出的问题做专项工作推进。项目结束后,对设计阶段优化、制造阶段优化以及维持现状的精致工艺问题分别总结,将典型问题录入《精致工艺历史问题清单》,确保下个项目精致感逐步提升。对保证方法构建思维导图,如图1所示:

2 造型的尺寸需求

分缝作为决定影响整车精致感效果的基础,是同步工程中需重点注意的。既要最大限度保留造型风格意图,也要降低整车匹配难度,提高整车质量,以达到多赢的目的。

通过对造型的数字模型、渲染模型、油泥模型,以及硬质模型进行检查分析并结合定义的DTS(Dimensional Technical Specification),识别分缝可能带来的视觉间隙偏大、不均匀、视觉穿透、老鼠洞等问题,应避免但不限于以下五类。

①十字分缝,如图2,在感知上较为敏感,实车易产生不对齐问题,需弱化处理或分缝错开或分缝取消。

②尖角,如图3,会使钣金(如侧围、翼子板)成型困难,造成缺角、老鼠洞、强度不足等视觉或强度缺陷。

③分缝布置在曲率变化大的型面,如图4,如果定义均匀间隙,则因视角不同,易产生多个方向视觉间隙不均问题;若分段定义间隙,则不利于工程进行保证。

④造型特征跨件,如图5,且此种特征视觉敏感度高,不易保证对齐,需弱化或避开,或通过工艺装调保证。

⑤分缝杂乱不连续、无整体性,如图6,需连续且在一定区域内需有整体性。

3 DTS

DTS开发根据市场定位、标杆车解析分析、制造能力、工艺性、供应商能力、造型和产品定义等输入确定内外观间隙面差的质量要求[3],DTS包含元素如图7。DTS评审工作内容主要包含数据符合性的评审、功能可行性、公差可行性、工艺可行性及美学感知五方面的评审[4]。

产品工程师按DTS要求设计主断面,输出给造型用于造型分缝设计。尺寸工程师对主断面、CAS、工程数据进行审核,保证数据与DTS定义理论值的符合性。同时,尺寸工程师通过对产品结构、定位系统、零部件公差、工艺方案进行二维、三维尺寸链校核,对不通过项驱动链环优化达成DTS目标。

DTS定义确定后,可使用仿真渲染软件RTT或VRED等,进行视觉效果模拟;为进一步模拟实车状态,可借助集成有渲染功能,并可模拟公差的仿真软件VRXPERIENCE,来确认当前定义下是否会出现视觉连续性,或可视的“V”形或“A”形配合问题,最后根据模拟效果来优化名义值或公差值。

对运动件的DTS定义,需做功能可行性评审,判断公差极限状态下是否有产生运动干涉的风险,同时考虑高温影响和过冲影响。对某些边缘 R角比较小比较尖锐的零件,在与其它零件形成间隙面差界面并且容易被手触及时,应设置一定的负面差以防止出现“刮手”现象。

4 尺寸精致工艺评价维度

感知质量分类的详细程度和量化等级清晰决定了产品感知质量的品质[5],在工程DTS定义与视觉效果带来的感知质量不一致时,以视觉效果为准。经过实践评价分成7个维度:视觉间隙、视觉面差、视觉穿透、不良特征外露、特征线对齐、老鼠洞、外观R角。

①视觉间隙,缺陷如图8,指因两匹配件为满足美观或工艺需求进行倒圆以及增加拔模角后而产生了较匹配间隙增大的区域区间。视觉间隙可以通过渐进倒圆的方式进行弱化,在断面设计过程中我们必须对视觉间隙进行弱化。

②视觉面差,缺陷如图9,指两匹配件间的视觉落差量。面差过大不利于造型的整体连续感和整体感,面差过小易产生波浪形面差,给人制造不良的感受。设计阶段可以通过统计用户常用视角,并使一个零件遮挡另一个零件來进行弱化。

③视觉穿透,缺陷如图10,指透过两个件的配合间隙或透明的玻璃看到的车内部的结构件或其它显著特征。视觉穿透会给用户杂乱无章的感受,应通过减小配合间隙、增加黑边、增加密封条等方式进行规避。

④不良特征外露,缺陷如图11,主要包括内外饰注塑件的分型线、杂乱焊点、杂乱线束、锯齿状切边、胶条接口、毛边等特征。不良特征外露会给用户带来制造水平低下的廉价感,应该进行隐藏和遮挡设计,使之避开用户的正视角,无法避免可见需整齐均匀。

⑤特征线不对齐,缺陷如图12,指由于相邻件特征线、圆角、厚度等不同导致的特征线错开的问题。特征线不对齐会破坏造型的连续感,应通过保证同一特征线间隙一致、同一特征线圆角一致、并充分考虑材质和制造误差对外观的敏感度来进行规避。

⑥老鼠洞,缺陷如图13,指多个零件交汇于一点时,产生的局部视觉空洞,“老鼠洞”现象并不一定是缺陷,只有引起客户不悦的情况才能定义为缺陷,可通过增加胶条、减小圆角、减小间隙、减少分块等方式降低客户识别敏感度。

⑦外观R角缺陷,缺陷包括单件R角不连续和不均匀、配合件R角大小视觉差异大,如图14。小而连续的圆角可以体现制造水平高,相邻零件的R角匹配相互协调可以带给用户豪华精致的感受。可通过更改零件材质、料厚或成型工艺来优化外观R角。

5 结论

新一轮的质量竞争在于感知质量的竞争,“精致工艺”作为静态感知的重要影响因素也发挥了至关重要的作用。评价维度是“精致工艺”的核心,也是该项工作开展的基础。基于公司需要,市场需要,对尺寸精致工艺的维度结合项目中的运用,继续研究下去进一步完成《尺寸精致工艺优化指导手册》,将整车实现好看、好做、简约。

参考文献:

[1]余魁,赵顺旺,王珂等. 基于制造容差的汽车外观视觉感知质量评价方法[J]. 汽车工艺与材料,2019(10):58-65.

[2]刘毓春,张少雄,陈传福等. 浅析外观DTS感知评价在VR中的应用[J]. 机电工程技术,2019(05):259-262.

[3]王双枝,杨谊丽,崔礼春. 尺寸工程在汽车行业中的应用[J]. 汽车工艺与材料,2014(10):34-37.

[4]王珂,傅杰,刘洋. 基于用户感知的汽车尺寸工程评审方法[J]. 汽车科技,2018(01):14-19.

[5]杨文科. 感知质量在乘用车产品开发中的应用[J]. 北京汽车,2016(03):36-40.