近岸浅海海底输油管道施工技术

童小飞

(中交第三航务工程局有限公司 上海建设工程分公司,上海 201315)

1 工程概述

柬埔寨PAPA 石油贡布油站海底输油管线工程,位于柬埔寨贡布市以南25 km 的海湾处。该海域为砂质海床,自岸边向海湾区海底逐步变深坡度平缓,海床-10 m 等深线距离岸边0 m 等深线约3 km。本项目从距离岸边3 km 的供油泊船码头墩台处铺设三根并列长度为3 123.43 m 的海底输油管道,至岸边陆上交接点,属于近岸浅海区铺设海底输油管道。工程内容有海底输油管道的拼制、铺设、防腐补口、阴极保护、稳管配重、管卡等与之相关的所有工作。

2 工程特点和难点

本工程具有以下特点和难点:

1)工程所在海域具有横向洋流,且施工正值雨季,高温高湿,气候变化特别显著,时常有雷暴雨引起的风浪,海上作业困难;

2)柬埔寨施工船舶和物资极度匮乏,现场只有捕鱼木船,施工组织难度极大。

3)输油管的结构型式为并列三管,与常规单管型式显著不同,使得陆上分段拼接、海上拼接特别是海底铺设管道带来很大困难。

3 输油管的陆上拼装及横向滑移

3.1 输油管分段长度选择

输油管总长度约为3 123 m×3 列,为尽量减少海上接头数量,根据钢管出厂每节长度、海沉、拖航难度和工程附近海岸线长度、水深条件等综合因素考虑陆上拼装长度,采用陆上拼接后输油管下水长度为424.8 m×3 列(纵向为11.8 m×36 节)。

3.2 分段拼装胎架和总拼装胎架

在现场新填陆域西侧的海岸线附近选择了长度436 m、横向宽度为28 m 区域设置输油管分段拼装和总拼装(兼滑移)区。陆侧作为输油管分段拼装区布设在6 m 宽的范围内,共设置长度为36 m的预拼装胎架9 个,胎架之间距离为11.25 m。海侧作为输油管滑移区布设在12 m 宽的范围内,共设置间距为23 m 的滑道(兼总装胎架)19 根。分段拼装区先将3 根11.8 m 的钢管拼接成35.4 m 长的节段,而后在总拼装(兼滑移)区将9 根35.4 m的节段总装成424.8 m×3 列的分段,输油管的预制和总拼装(兼滑移)胎架布置如图1 所示。

图1 输油管的预制和总拼装胎架布置

1)分段拼装胎架

输油管分段拼接胎架根据当地条件采用充填由砂和水泥拌合而成的水泥砂袋,浇水淋湿并凝固后形成支墩。为了防止输油管涂层的损坏,支墩上表面铺以木方,并进行密实和找平,不产生沉降,每条木方上表面标高采用水准仪找平,其偏差控制不大于±3 mm。

2)总拼装兼滑移结构

输油管总拼装胎架设为滑道型式,有总装、滑移两大功能,对其平行度、承载力和滑移阻力等有严格要求,采用顺岸抛石基础+混凝土条基+钢轨组成,滑道结构断面如图2 所示。

图2 滑道结构

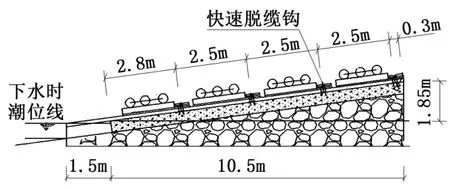

滑道顺岸长度430 m,宽度约为12 m,其上可布置3~4 组长424.8 m 的输油管分段(视潮位高度而定),滑道坡度根据钢与钢接触面在有润滑剂的情况下,静摩擦系数为0.1~0.12,从顺利下滑考虑,选择滑道坡度略大于1:8。滑道基础采用挖机抛石并整平,而后碾压密实,混凝土条基支承于经过压实后的抛石基础上,条基间距18m。混凝土基础上表面铺设长为12 m 的P50 钢轨,钢轨上面复贴一根倒扣的12#槽钢,槽钢上面最后再敷上枕木。为降低输油管下水时的摩擦阻力,在槽钢和钢轨之间敷涂油脂。滑道结构的斜上方,两端各设置了一个滑移下水的快速脱钩装置。在滑道基础近陆侧端底部位置预设一根水平系留柱,露出长度约为40 cm,在系留柱上缠绕绳索或设置手拉葫芦,可以比较方便地处理输油管下水时速度过快,或发生滑道速度不均造成滑道卡死的问题。

3.3 输油管的初拼及总拼装

1)分段拼接

在分段拼装区进行初次拼接输油管,缩短输油管在滑移胎架上总装时间,加快工程进度。初拼主要工作是将3 根11.8 m 钢管对接成35.4 m。焊接时,焊接位置采用平焊,施焊过程中将输油管在其周向不断在木方上进行滚动,以提高焊接质量。

2)拼接油管的吊装

预制输油管完成并经检验合格后,利用50 t 履带吊将拼装区输油管吊上海侧区滑移胎架上进行总拼装。吊装采用尼龙带三点吊,最外侧的两根吊带距离约为24 m,其水平夹角为60°,中部吊带用手拉葫芦控制输油管在中部的下挠度。

3)输油管的总拼装

输油管的总拼装在横向滑道上进行,在两组滑道之间,采用两组垫木进行支撑(支撑应离开焊接区以不影响焊接),垫木上表面应与滑道上搁置点的上表面齐平。可以有效防止搁置后中部有明显的下挠度,造成管口焊接应力的增加。

4)安装管卡

输油管焊接和防腐工作结束并经检验合格后,在长度方向每隔30 m,用型钢制成的管卡将3 根钢管连接成整体。管卡的结构型式如见图3 所示。

图3 管卡断面结构

3.4 输油管的横向滑移入水

输油管横向滑移下水选择晴好天气,海面比较平静的时间,且正式下水时,海平面能淹没横向滑道下端的钢轨。

输油管滑移前应召开预备会,明确人员职责、分工、联络讯号和注意事项。指挥人员指挥操作人员在系留柱上绑好系留绳,人工松开脱钩装置,然后等待指挥员的信号令。指挥员下水信号一经发出,操作员立即拔出保险销,用手锤击打脱钩尾部,在重力作用下输油管徐徐下滑。此过程中适当松紧系留绳尾部,不使输油管超速下滑,直至输油管完全进入水中。

4 输油管的拖航

4.1 输油管拖航具备的条件

输油管从滑移区拖航至安装路由线区,必须具备以下条件:1)拖航前召开拖航准备会议。明确岗位职责,统一指挥信号,熟悉操作要领,及相应的应急预案。2)气象海况条件。晴好天气,风力不大于5 级,流速不大于0.6 m/s,浪高0.5 m 以下。3)拖带设备配置。尼龙绳φ25×50 m,φ20×30 m 3根,8 t 卡环6 只,16 t 卡环2 只,废轮胎靠把若干只,4 m 撑篙4 根,以及输油管拖拽装置2 个。4)船机设备配置。主拖拖轮600 HP 1 艘,工作船(渔船)50 HP 3 艘,1 000 t 级输油管定位船1 艘。

4.2 拖航路线图

根据现场潮流方向,输油管预制区位置以及配置的船舶的数量等综合因素考虑,输油管的拖航路线图如图4 所示。

图4 拖航路线

4.3 输油管的靠泊

输油管在拖轮作用下,渐渐靠上定位桩,此时每条工作船上的工人应迅速用尼龙缆绳将输油管绑扎于每根定位桩上,绑扎时输油管距定位桩距离控制在1 m 左右,当424.8 m 输油管绑上定位桩后,由预先锚泊在路由线头部方向的定位船放出φ14~φ16 钢系缆带住输油管头部缓慢牵引到位。

5 输油管的海上对接

输油管浮拖到现场后,进行海上对接,对接方式采用法兰连接,为此选择干式施工方法。由于对接受到海上风浪影响,接头发生摇摆和窜动,从而造成对接困难,对安全也极为不利。结合近海水深较浅的特点,采用打设定位桩上搭设平台施工。

5.1 打设定位桩

定位桩定位要求相对较低(其直线度要求 0.3 m/100 m,垂直度为H/100),且入土深度较浅,海底上表面泥质为泥砂,采用在方驳上用履带吊配液压震动锤吊打的施工方法。定位桩直径取为 800 mm,间距为70 m,每处打入深度约为该处水深的1/2,钢管顶部在最大潮位时露出水面尺寸不超过1.5 m。在输油管接头两侧各51.5 m 范围内,每组定位桩共2 根,共打设6 组定位桩。

5.2 搭设作业平台

定位桩上部设置一根横梁。横梁上安装2 个挂架,上面铺设厚度为5 cm 木板,组成一个工作平台,工作平台为两层,底层距水面约0.5 m,上层距底层约1 m。木板与挂架采用粗铁绳丝或尼龙绳进行绑扎,平台四周用尼龙绳进行围护。海上工作平台如图5 所示。

图5 对接油管海上工作平台

5.3 对接输油管

输油管对接选择良好作业环境和时间的平潮时段作业,作业前为降低输油管在水面上的振动和侧向位移,用尼龙绳将输油管绑稳在定位桩后方可施工。

1)提升输油管

输油管法兰对接时,提升接头处法兰出水面,并且使此处的钢管呈水平状态。由于钢管具有一定的刚性,须在接头的两端各应增设2 个提升点。采用逐根钢管提升的方法提升输油管。利用悬挂在门型架上的手拉葫芦,分别将法兰对接处两端输油管逐根吊离至下层平台以上某高度处,然后将上层平台木铺板转移至下层平台,再分别用手拉葫芦调整各根钢管高度,使法兰两侧的钢管对接齐平。每根输油管提升时,应采用分阶段提升。各阶段提升时,手拉葫芦的加载应从两头到中间,达到左右两个法兰中心线处于同一水平线,并高出下层平台以上 0.5 m 时,完成提升。

2)对接法兰

3 根输油管全部提升到位后,实施对接输油管法兰。如因两层法兰间隙尺寸过大时,或因螺栓长度不足,将导致两法兰无法合拢时,采用张紧器将法兰间隙调小后穿入正式螺栓。螺栓紧固时,应严格按下述规定进行操作:

①每对法兰在螺栓穿入前须至少用两根定位销先进行打入,然后依次将螺栓穿入,最后替代定位销。严禁将螺栓强行穿入损坏螺纹。

②螺栓穿入的方向应一致,并注意垫圈倒角的方向。

③拧紧分初拧,复拧和终拧三个顺序,每个顺序拧紧时不能按正时针或逆时针方向逐个拧紧,而采用十字跳跃式方法拧紧。

④终拧力矩应满足设计要求。

⑤输油管法兰对接符合要求,并进行3PE 包敷后,安装法兰罩壳,罩壳内的油脂型号和注入方法严格按制造厂要求执行。

3)下放输油管

完成输油管对接后,尽快将输油管下放至海面。下放操作顺序与提升输油管顺序相反,操作时应注意各相邻平台一致性和协调性,确保提升段内输油管曲线不出现突变和手拉葫芦超载现象发生。

6 沉放输油管

6.1 沉放方式

每两组输油管对接后将前一段输油管沉入海底,以抵御海上风浪和水流作用和确保船舶航行安全。采用固体压载方法,分两次实施海底沉放,第一次悬挂配重,每个配重的重量与该长度内输油管浮力大致相同,使输油管在尽可能大的长度范围内均匀下沉至悬浮状态并不发生侧翻。第二次锚定配重,在第一次配重加载后进行,亦采用每隔一定间距加马鞍型混凝土配重,使输油管在沉底后有足够的锚碇力,确保输油管在以后使用过程中不产生由于海流等因素造成的侧向偏移。

6.2 布设配重

输油管在沉入水中的过程中极易在海流、风浪影响下造成侧移或振荡,且此时浮心和重心共处一点,非常可能会发生输油管的侧向扭转,每隔30 m长度设置一组悬挂配重。悬挂绳索采用φ25 尼龙绳,配重的重心低于钢管中心线不小于30 cm,使浮心位置高于重心位置,以确保安全。每组配重的质量取850 kg(空气中)。悬挂配重时为使输油管均匀受力在输油管悬挂处的上方加设一根扁担,使两组沉底配重横向间距大于三根输油管的横向总宽度。

采用起重船加载悬挂配重,加载时在起重机吊钩下配置自动脱钩吊具,操作时起重机从驳船甲板上吊起配重至浮于水面的输油管压载处可自动脱钩。需要指出的是,沉底配重最终还将成为锚固配重,不过这个功能只有在锚碇配重加载后才实现。

锚碇配重每隔10 m 设置一组,直接骑在沉底的输油管上。锚碇配重采用起重船吊装,安装时起重机直接从驳船甲板上起吊配重入海底,通过潜水员进行水下定位和解扣。

7 施工中应注意的问题

为确保输油管道安全铺设到位,根据现场海域的实际海况和作业需求,施工中需要注意以下几点:

1)拖拽装置必须在输油管陆上下水前安装完毕,输油管端头的法兰板与盲板的连接螺栓和密封垫,不能采用原法兰与法兰之间的连接和密封件,而应采用另行提供的专用配件,连接螺栓按一定顺序分批紧固,确保输油管拖航过程中不产生漏水现象。

2)输油管在海上会随流向变化,会发生与定位桩之间的摩擦和碰撞,为保护输油管防腐层,应在定位桩接触处的输油管上绑扎防撞垫。

3)避免夜间渔船航行可能对输油管造成破坏,输油管铺设区的定位桩顶端设置夜间闪光的警示灯,直至输油管沉放入海底后方可撤除警示灯。

4)海上施工应时刻注意气象变化,一旦气象预报浪高超过1.0m,应立即采取措施,在已铺设段尾部法兰加设盲板和密封垫后,进行漂浮管段的紧急沉底处理工作。

5)气象条件好转后,撤除紧急沉底段配重工作,使输油管尾部浮出水面,其工作顺序与沉放顺序相反。

8 结语

本施工技术成功解决近岸浅海区域输油管道铺设,突破海底输油管道受制于施工专业船舶的技术难题,保证工程如期完工,投入使用,具有施工方便、新颖实用、质量可控和安全可靠的优点,能大幅度降低工程成本,有着良好的经济效益和社会效益,可在类似的工程中推广使用。