液氧管路滤网结构设计与流阻特性分析

刘 艳,陈牧野,张 萌,税晓菊,孙善秀

(1. 北京宇航系统工程研究所,北京,100076;2. 深低温技术研究北京市重点实验室,北京,100076)

0 引 言

液氧管路中滤网结构用于去除固体杂质,满足介质的清洁度要求,是提高其所在系统安全性和可靠工作的重要保障元件。但增加过滤网结构后其内部流阻(压降)、流动特性相比无滤网状态均有所改变,合理的滤网结构设计应在满足系统多余物防控需求的同时具有较小的流阻和良好的流动特性。为了实现理想的结构设计选型,通过试验获得滤网流阻或压降特性[1],研制周期较长;数值模拟通过不断修正模型能够快速准确地计算滤网流阻,并呈现更完整的流动信息[2~5]。

根据系统某液氧管路过滤网设置需求,对不同结构尺寸、不同过滤精度的滤网进行对比分析,进行了滤网结构设计,之后进行全流量流阻试验并依据试验结果修正多孔介质模型参数建立了数值计算模型进行仿真分析,最终确定了液氧管路滤网结构,获取了管路的流阻特性和内部流场特征。

1 液氧管路滤网结构设计

根据系统要求,液氧管路内径75 mm,出口端变径至60 mm,额定流量17.63 kg/s(15.51 L/s);根据箭上空间位置协调,滤网结构安装在液氧输送管内部;根据系统多余物防控需求,过滤网的设置主要考虑由于上游清洁不彻底残留的焊渣、意外掉落的紧固件等较大尺寸多余物,不考虑絮状、绒状多余物的影响。

1.1 滤网结构设计

根据过滤器设置需求滤网过滤精度初步选择了2.8 mm、1.25 mm、0.63 mm和0.355 mm 4种规格;滤芯选择单层烧结结构,即由0Cr18Ni9不锈钢丝烧结为相应过滤精度的滤网,在滤网外径端烧结一层不锈钢板组成滤芯组件;滤芯组件与液氧管路之间通过焊接的方式进行连接。

普通液氧管路为等径直管,由于滤网结构与液氧管路一体化设计,为保证介质流通面积,采取了“先扩径再缩径”的结构形式,根据滤芯精度选型和布局空间要求初步确定了局部扩径到90 mm、100 mm和110 mm 3种规格,为尽量降低系统流阻,滤网左右两侧流道的设计尽量平缓。

带滤网结构的液氧管路示意如图1所示,其中右侧为管路入口。

图1 增加滤网液氧管路Fig.1 Liquid Oxygen Pipeline with a Filter

1.2 滤网结构方案对比分析

为确定液氧管路滤网规格和变径尺寸,采用经验公式对带有不同滤网结构的管路流阻进行估算。流阻包括滤网流阻、沿程流阻和变径流阻两部分,其中变径流阻包括收径流阻和扩径流阻。

滤网流阻按下式进行计算:

式中Q为额定流量;A0为滤网有效流通面积;ρ为液氧密度。

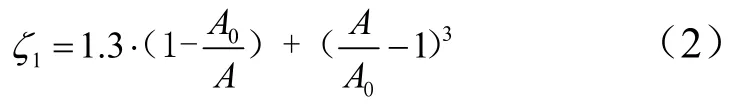

计算得到额定流量下2.8 mm、1.25 mm、0.63 mm、0.355 mm滤网处雷诺数均在1×105以上,根据HB6779-93《航空液压过滤器设计指南》,当雷诺数Re≥400时,阻力系数ζ1计算公式为

式中A为滤网所在截面面积。

不同精度滤网通过率A0/A如表1所示。

表1 不同精度滤网结构参数Tab.1 Structural Parameters of Different Filters

沿程流阻和变径流阻按下式进行计算:

式中D为管路内径;L为管路长度;λ为沿程流阻系数;ζi为扩径、缩径处局部流阻系数,λ和ζi根据经验确定。

根据理论公式计算各变径结构下带不同精度滤网的液氧管路流阻,如表2所示。

表2 流阻对比分析Tab.2 Comparison of Flow Resistance Results

由表2可知,滤网流阻随扩径尺寸增大而减小,沿程流阻和变径流阻随扩径尺寸的增大而增大,100 mm变径尺寸下各种滤网精度下总流阻均相对较小,滤网精度提高到0.63 mm之后流阻出现较大增长。

综合考虑选择管路变径至100 mm,滤网精度选择1.25 mm和0.63 mm两种规格开展试验和仿真分析。

2 液氧管路全流量流阻试验

2.1 试验简介

为得到带滤网结构的液氧管路准确的流阻特性,针对扩径到100 mm,精度为0.63 mm、1.25 mm两种滤网规格开展全流量流阻试验,装置原理如图2所示。

图2 试验系统Fig.2 Brief Description of the Test System

试件前的主管道内径为75 mm,试件后主管道内径60 mm,试验系统测压接头前后管段长度分别为L1(不小于10倍试验件内径)、L4(不小于4倍试验件内径);试验件前管路长度L2为8倍试验件内径,L2=600 mm。试验件后管路长度L3为8倍试验件出口管径,L3=480 mm。压差计精度不低于100 Pa,流量计精度不低于1%。

正式试验前对试验系统预冷,试验件前后温度测点达到液氧温区后,调节液氧流量测试和记录试验件前后压差,每次试验稳定流动时间不小于10 s。

2.2 试验数据分析

试验测得两种滤网结构试验件在不同流量下的压差,据此计算得到过滤网流阻如表3所示。

表3 液氧管路流阻试验测试数据Tab.3 Test Results of Flow Resistance in the Liquid Oxygen Pipeline

由表3可知,滤网流阻随流量的增大而增大,相同流量下0.63 mm滤网比1.25 mm滤网压降大2 kPa左右。

3 液氧管路流场仿真分析

为获取带有滤网液氧管路内部流动情况,对液氧管路进行了CFD仿真,开展了针对0.63 mm、1.25 mm精度滤网的计算分析。同时为便于对比,对不安装滤网状态的液氧管路也进行了额定流量下的计算。

3.1 模型建立

根据局部扩径液氧管路三维模型,提取了液氧管路内部流道,介质为液氧,密度取1137 kg/m3,粘度取0.000 191 Pa·s,不可压缩流体,流动方向按图2从右向左。

为降低进出口边界对计算的影响,入口增加了183 mm的平直管段,出口增加了88 mm的平直管段,求解器选用Fluent 16.1,入口给定mass-flow-inlet边界,出口给定 pressure-outlet边界,Pressure-Velocity Coupling采用SIMPLE方式,湍流模型选取k-e模型,标准壁面函数。

采用多孔介质边界条件以模拟滤网的多孔结构,通过在模型中划分多孔介质区域,并设置该区域的粘性阻力系数和惯性阻力系数,进而计算多孔介质区域的流阻。

3.2 多孔介质模型修正

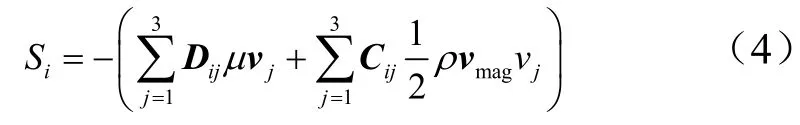

多孔介质模型采用经验公式定义多孔介质上的流动阻力,即在动量方程中增加了一个代表动量消耗的源项,在动量方程中增加一个动量源项可以模拟多孔介质的作用,源项由2部分组成:

a)粘性损失项,即式(4)右端第1项;

b)惯性损失项,即式(4)右端第2项。

式中Si为第i个(x、y或z)方向动量方程中的源项;D和C为给定矩阵;μ为介质动力粘度;vj为各方向速度矢量;vmag为速度大小。负的源项又被称为“汇”,动量汇对多孔介质单元动量梯度的贡献,在单元上产生一个正比于流体速度(或速度平方)的压力降。

在简单、均匀的多孔介质上,可以使用以下数学模型:

式中α为多孔介质的渗透性;C2为惯性阻力因子;iv为第i个(x、y或z)方向的速度。

在流过多孔介质的层流中,压力降正比于速度,常数C2可以设为0。忽略对流加速和扩散项,多孔介质就简化为Darcy定律:

在流速较高时,式(4)中的常数C2可以对惯性损失做出修正。C2可以被看做流动方向上单位长度的损失系数,这样就可以将压力降定义为动压头的函数。

如果计算多孔管道或管道阵列,可以略去渗透项,只保留惯性损失项,并产生简化形式的多孔介质方程:

本算例计算的过滤网为单层编织结构,各向异性,流速较高,属于湍流,可以按照管道阵列处理,因此适用式(7)。

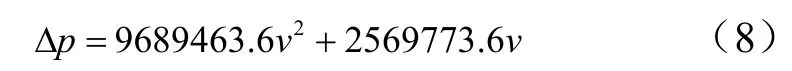

在已知多孔介质上的速度与压降的试验数据时,可以根据不同流量下试验数据拟合出一条“速度-压降”曲线(其中速度为滤网的表观速度,压降为单位长度的流阻),以0.63 mm的滤网为例,拟合曲线为

式(8)等价于式(5),形式上是速度v的多项式,对比两个方程,即可求得C2。

考虑过滤网为单层结构,0.63 mm、1.25 mm两种规格滤网的厚度分别为0.25 mm、0.40 mm,多孔介质的阻力与多孔介质的厚度成正比。为简化计算量,多孔区域均按0.4 mm进行网格划分,1.25 mm的滤网仿真时用到的C2值为真实的C2值,0.63 mm的滤网仿真时用到的C2值不是真实值,而是按照滤网流阻不变的原则的换算值,即:C2仿真=C2真实×0.25/0.40。

3.3 计算结果分析

a)滤网流阻分析。

带有1.25 mm、0.63 mm滤网的液氧管路进行了不同流量下的流阻计算,结果如表4所示,仿真计算结果能够较好地与试验测量值吻合,偏差均在10%以内,验证了仿真模型的有效性。

表4 不同流量下仿真与试验结果Tab.4 Simulation and Test Results of Different Flux

额定流量15.5 L/s下,无滤网、1.25 mm滤网、0.63 mm滤网计算得到的进出口压降如表5所示。经验公式计算滤网流阻值与仿真分析相比偏差在10%左右;1.25 mm滤网流阻占系统总流阻21.4%,0.63 mm滤网流阻占系统总流阻39%。

表5 出入口压降计算结果Tab.5 Simulation Results of Flow Drop

根据经验公式、全流量试验和仿真分析结果,0.63 mm滤网流阻比1.25 mm滤网高2 kPa左右,综合考虑系统多余物防控需求和流阻要求,最终选择1.25 mm滤网。

b)液氧管路内流场分析。

图3、图4分别为带有1.25 mm滤网液氧管路内流场压力分布图和速度云图,由图3可知,经过滤网后有明显压降;经过滤网后流场内速度较为均匀,未出现明显的漩涡和回流区。

图3 带1.25mm滤网管路压力分布Fig.3 Pressure Distribution in the Pipeline with 1.25mm Filter

图4 带1.25mm滤网管路速度分布Fig.4 Velocity Distribution in the Pipeline with 1.25mm Filter

无滤网状态和带有1.25 mm滤网液氧管路流线对比如图5所示,带有1.25 mm滤网液氧管路出口下游40 mm截面轴向速度分布对比如图6所示,管路出口下游不同截面轴向速度分布如图7所示。经分析可以得到如下结论:

a)由于出口附近管路有变径,出口截面速度分布并不十分均匀。

b)增加滤网后,流道内轴向速度分布更为均匀。

c)增加滤网后,出口下游到达稳定速度分布所需的直管段更短。

图5 液氧管路增加滤网前后流线对比Fig.5 Comparison of Stream Line in the Pipeline without Filter and with 1.25mm Filter

图6 出口下游40mm截面轴向速度分布Fig.6 Axial Velocity Distribution of 40mm Downstream Section

图7 1.25mm滤网管路出口下游截面轴向速度Fig.7 Axial Velocity Distribution of Different Downstream Sections

4 结 论

本文从系统过滤网设置需求出发,分别通过理论公式计算、全流量流阻试验和CFD仿真分析对不同变径尺寸、不同精度滤网流阻情况进行了对比分析,确定了液氧管路滤网结构;同时掌握了液氧管路内部流动状态,发现增加滤网结构虽然一定程度上增加了系统流阻,但也能起到整流和稳定下游流场的作用。

通过评估流阻值的计算偏差,掌握了经验公式和多孔介质仿真模型对滤网流阻的计算精度,能够为类似产品结构设计和评估方法提供参考。