网板成型机插丝盒系统设计

胡俊宏, 徐宝水, 历萌, 习春芳, 李大军

(1.沈阳工业大学 机械工程学院,沈阳110870;2.沈阳嘉和节能保温科技有限公司,沈阳110000)

0 引言

近年来,我国建筑行业开始呈现出高技术化、环保化和工业化趋势[1]。随着建筑业的蓬勃发展,传统的发展模式越来越难以满足行业发展的诸多需求[2]。降低建筑能耗是促进经济发展的有效措施[3],建筑外墙节能技术作为建筑能耗的重要组成部分,研究外墙节能技术已成为各国研究的重点[4]。国家有关部门和地方政府制定了一系列政策,推行应用节能、节地、利废、环保的新型墙体材料[5]。相关政策的出台,无疑将对我国各种新型墙体材料的发展、生态环境保护和可持续发展战略产生深远影响。

钢丝网聚苯板作为一种新型墙体结构,是将钢丝插入聚苯板中,再与聚苯板两侧的钢丝网焊接而成的三维空间网格结构[6]。该构件有质量轻、强度高、隔热、隔音、抗震和施工速度快等优点,且可增加建筑材料的使用面积等特点,因而受到建筑行业的青睐[7]。目前,该产品已被国家建材局列入《新型建材及产品开发指导目录》(建材规划发展[1996]163号文件)。通过市场调研发现,目前市面上的钢丝网架聚苯板的生产主要是通过传统的手工方式完成。通过手工方式将钢丝插入聚苯板,再将聚苯板两侧的钢丝网与插入的钢丝焊接在一起,完成聚苯板的生产[8]。市场上虽然有很多网板成型设备,但这类设备的稳定性差、插丝成功率低,生产效率不理想。

为有效提高设备自动化程度,提高钢丝网架聚苯板生产质量,设计一台可用于网板成型自动化生产的插丝机设备势在必行。本文将针对网板成型机中的关键部件——插丝机料盒模块进行设计,通过选取多种方案进行比较,选取最优方案。

1 网板成型机插丝系统

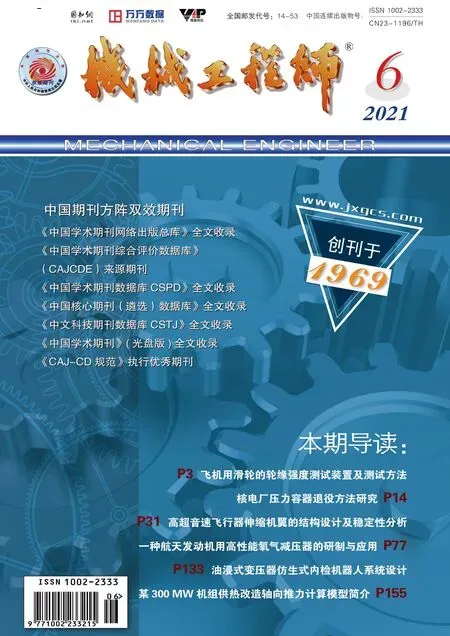

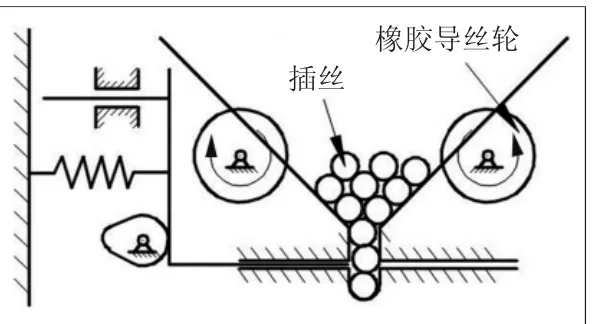

插丝系统主要作用是:将料盒内的钢丝插入苯板中,等待焊接工作。苯板高度为1200 mm,经计算每列需要插入12根钢丝,并每隔200 mm进行一次插丝焊接动作。料盒中装有钢丝,通过料盒逐根送出钢丝,并插入苯板中。完成插丝后,待焊接工作完成后,导管退回,等待下一步进给插丝,结构设计如图1所示。

2 插丝盒系统设计

图1 插丝系统结构设计图

网板成型机插丝系统中,自动准确出料是进给插丝的关键步骤。料盒机构是完成插丝自动化进给的重要组成部分,因此在整个插丝系统结构中十分重要。料仓中可以储存大量的钢丝,并由分丝机构把钢丝逐根置入容丝槽中,等待插丝动作。在槽中的钢丝位于封闭空间中,处于自由状态且摩擦力小,为插丝的顶出创造了良好的工作条件。

根据工况的要求,在进行料盒设计时,提出了4种设计方案,并进行了试验验证。

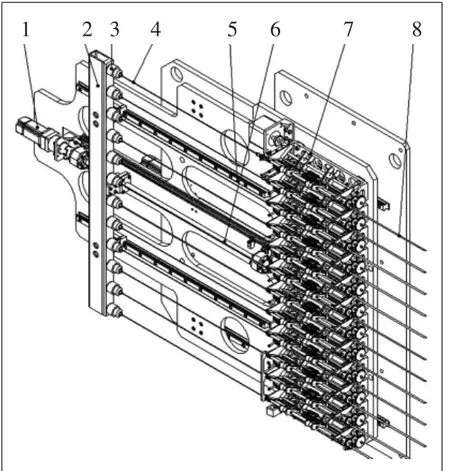

1)第一种方案,采用基于振动的丝模结构,具体结构如图2所示。使用振动料仓的结构形式,利用重力下落振动促进下落可靠。上面V形开口,下面有一长条槽,宽度略大于钢丝直径。将钢丝装在料仓里,通过敲击震动使钢丝进入槽内。然后在料仓底部设计一个丝模,每次有一根钢丝可以进入丝模,然后通过丝针将其向前推送,通过导向管插入苯板中。

该料仓的工作过程中,为了使钢丝均匀充满料盒,对料盒施加振动。由于采用了振动的方案,在此过程中会产生以下问题:a.由于一侧12个盒子同时工作,所以在生产过程中噪声大;b.钢丝没有压力限制,自由度大,易产生相互干涉,2根钢丝易卡在一起进而停止工作;c.出丝稳定性差。因此弃用此方案。

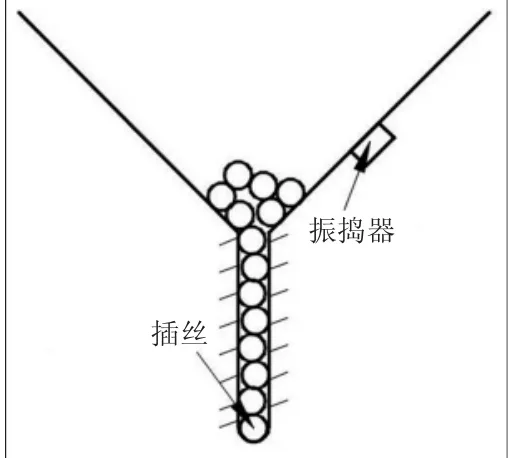

2)第二种方案,采用基于摩擦力的斜向流道方案,具体结构如图3所示。为解决方案1自由度过大的问题。采用橡胶圆带与钢丝的摩擦力把钢丝滚入到插丝出丝孔道中,同时保持一定的压力以确保钢丝稳定就位,使用了斜向流道的方案。流口的位置下面,放若干滚轮构成斜向流道,通过滚轮摩擦力将钢丝滚到下一个位置。后经过试验,有几点缺点:a.弹性很难确定,每一个滚轮的弹性不一致,做弹性一致的滚轮特别困难,几乎不可能;b.插丝时有很大概率碰到圆带,圆带与顶丝干涉概率很高,控制一个盒子时可以控制使其正常运行,同时控制所有盒子很困难;c.12盒并联时故障率倍增。因而弃用此方案。

图2 方案1结构简图

图3 方案2结构简图

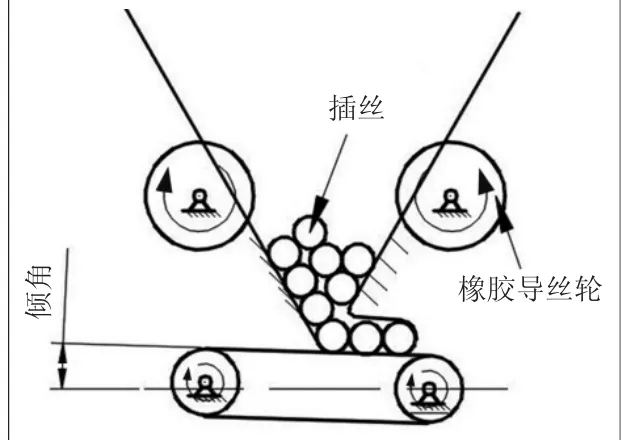

3)第三种方案,采用刚性并联的分盒方案,具体结构如图4所示。分盒方案的运行过程为:两侧的橡胶滚轮将钢丝挤下,保证钢丝稳定进入容丝槽。容丝槽每次仅能容纳一根钢丝,凸轮驱动的容丝槽盖板做往复运动,将待插钢丝与其他钢丝隔离,从而规避了干涉问题。后经实验发现,这种结构虽规避了干涉问题,但由于隔板封闭容丝槽的动作由凸轮驱动,12个料盒同时工作时属刚性并联,单个料盒的故障会影响整体的时序,因此停机故障率较高,时序较难保持,因此弃用此方案。

4)第四种方案,采用柔性并联的分盒方案,具体结构简图如图5所示。方案四的主体结构与方案三相似。为解决刚性并联带来的时序保持问题,在隔板封闭容丝槽的时序中引入了柔性机构,从而隔离了料盒间的故障传递。采用12盒柔性并联,挡板的缝很小,下边装1个钢丝的溜槽,每次能滚进去1个。凸轮旋转推动挡板滑开,使钢丝进入溜槽,随着凸轮转动,弹簧将挡板拉回,使上下隔开,其中弹簧力属于伺服性质力(随动系统)。

此方案优点是:要保证12个凸轮的时序始终不变是比较困难的工作。在本设计中,隔板关闭容丝盒的动作由弹簧的回复力来实现,推开容丝盒的动作由凸轮顶开平底从动杆的动作来完成。这样弹簧作为柔性单元极大地提高了机构的容错率,即使发生出丝故障也不会打乱凸轮的时序,从而保证了设备的时序始终保持不变,提高了设备的稳定性。

图4 方案3结构简图

图5 方案4结构简图

3 插丝盒系统工作原理

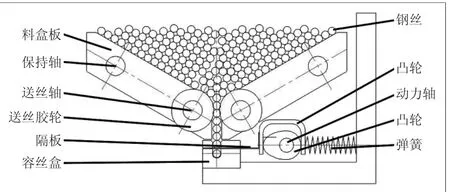

料盒主要由丝盒板、送丝轴、送丝胶轮、隔板、容丝盒、弹簧、凸轮、动力轴等组成。其主要作用是存放钢丝,并将钢丝逐根置入容丝槽中,等待插丝动作。分丝盒结构如图6所示。

图6 分盒结构图

料盒主要通过动力轴转动,由凸轮装置带动滑块通过隔板将存丝空间与容丝槽连通,主动轴通过齿轮传动带动从动轴摩擦滚转动将存丝空间中的钢丝送至容丝槽中,凸轮继续转动带动弹性滑块通过隔板将存丝空间与容丝槽隔开,保证钢丝逐根进入容丝槽,等待插管、插丝。

4 结语

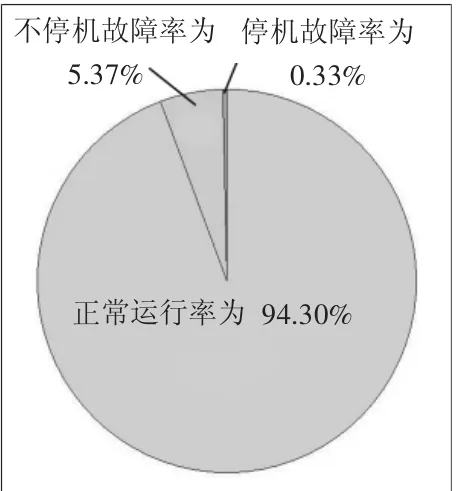

通过对插丝系统进行试验,在3000余次插丝系统插丝试验中,12个料盒中每个料盒的故障率统计如图7所示。每个料盒的失败次数匀在30次以下,料盒故障率匀在1%以下,插丝试验过程中插丝系统稳定,插丝失败发生是随机性的。

图7 各料盒故障率统计

图8 试验结果饼状图统计

在此插丝过程中,该设备整机正常运作率为94.30%,某一料盒发生故障时,整机不停机率为5.37%,整机停机率为0.33%,试验结果饼状图如图8所示。

综合得出:1)通过4种试验总结,选定最优的分盒方案;2)通过最合理的分盒设计,优化了设备的插丝工艺过程,有效提升了正常运行率,降低了不停机故障率及停机故障率,使网板插丝机的工作效率得到大大的提升;3)通过3000余次的插丝试验,料盒稳定插丝,整机设备运行可靠。