基于PLC与工业机器人控制的开关面板组装系统的设计

郑重

(佛山市三水区工业中等专业学校,广东佛山,440600)

0 概述

我国是一个制造业大国,在企业生产过程中需要投入大量的人力,劳动密集型的企业,用人成本成为了企业一笔沉重的负担。电气设备的生产企业就是其中一个典型的例子。由于开关面板每一个配件的大小、结构都不一样,装配的过程中需要精准的定位以及适当的力度,安装精度要求较高,因此社会上开关面板的装配仍然以手工装配为主。

开关面板的手工装配造成了一线生产工人的劳动强度过大,重复、单调的工作容易让一线生产员工感到厌倦,人员流失非常大,企业无法吸引年轻的劳动力,企业面临着用人成本高、员工缺乏等困难。基于以上情况,我们通过PLC与工业机器人的协同控制,设计出一套开关面板自动装配的系统。PLC具有强大的逻辑控制功能以及与外围设备通信的能力,可以及时处理现场反馈的信息。工业机器人具有较高的重复精度,动作灵活,可以有效完成开关面板的组装环节。

1 控制系统设计思路

开关面板的各个配件通过PLC控制的传送带送到定位卡口,实现初步定位,并由传感器反馈配件到位情况给PLC,PLC通过I/O通信,给机器人一个启动信号,机器人将各个配件搬到定位平台,然后按照开关面板的装配顺序完成开关面板的装配。最后通过视觉系统检查产品的装配情况,不合格的产品由机器人搬到废料平台,合格产品由机器人搬到成品区。整个系统的设计同时需满足以下要求:①生产效率:450个/小时;②适用范围:86型、118型、120型;③安装精度:±1mm。

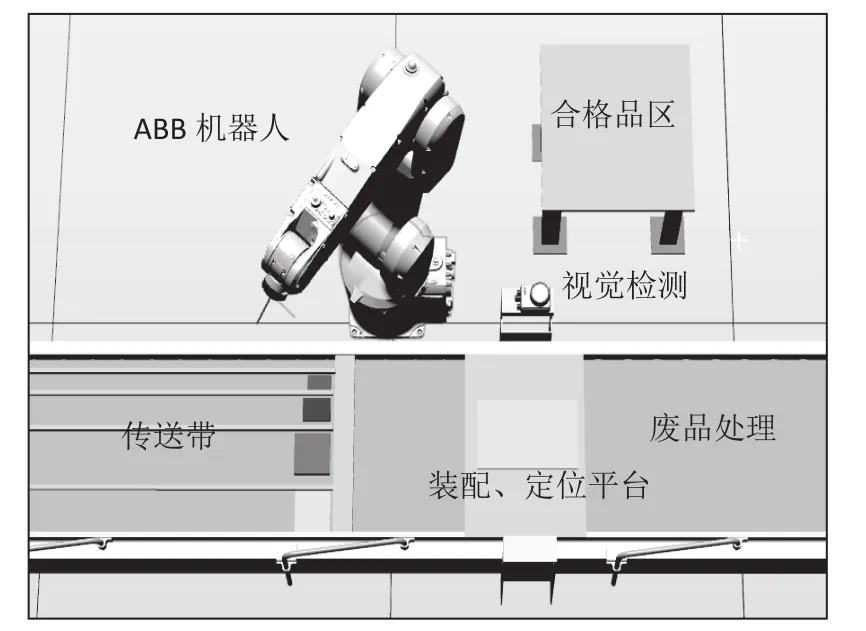

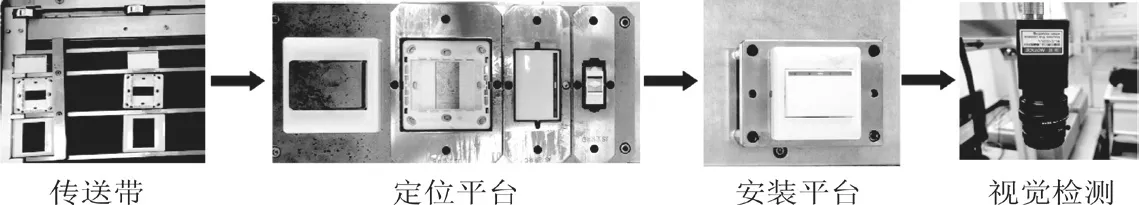

根据控制要求进行模型设计,开关面板的组装由传送带、机器人、定位装配平台、视觉检测四部分组成。整个系统的模型如图1所示。

图1 系统模型

系统的控制流程:(1)产品放到传送带;(2)传送带把部件送到末端;(3)机器人进行装配工作;(4)视觉检测。

2 硬件系统的设计

由于开关面板的型号、大小、形状各有不同,本文以组装86型开关面板来进行设计。如系统需要组装其他型号开关面板,则只需在传送带、定位工作台的作简单的机械调整,同时适当的修改机器人的程序即可完成不同型号开关面板装配。

■2.1 传送带与电机选型

由于传送带的功能只是把四个不同的配件送至定位卡口就可,所以对电机并没有过高的要求,本方案则选择普通的三相交流异步电动机即可。电机由变频器进行控制,频率为30Hz即可。为了检测开关面板的到位情况,在传送带的末端分别安装四个光纤传感器,以作为配件到位检测。

■2.2 PLC选型

产线员工(或工业机器人)将开关面板四个配件放到传送带上,PLC控制传送带以30Hz的速度把配件送至传送带末端,然后传送带停止,PLC发送信号,由ABB机器人进行装配。本次设计共需7位输入信号、5位输出信号,考虑到设计留有一定的余量以及后续设备更新功能等要求,为此本次设计选出三菱FX3U-32MR/ES,即16个输入与16个输出的继电器输出PLC。

■2.3 机器人以及夹具选型

由于开关面板的属于比较小的电气设备,重量较小,所带夹具约为1.5kg,机器人装配开关面板时需要移动的距离小于1米,且负荷均较小,所以本次选取ABB工业机器人,型号为IRB-1200-7/0.7即可。86型开关面板由外面板、内板、翘板以及翘板底座四部件构成。各个部件大小形状各不相同。其中外面板和内板尺寸相差不大,可以采用相同的吸盘工具进行操作。而翘板面积较外面板和内板小,可选较小的吸盘进行作业即可。翘板底座则需要用手指式的夹具进行作业。为了提高生产效率,避免频繁的更换机器人末端工具,采用多功能末端工具(带三面吸盘以及手指夹具)。

■2.4 基恩士视觉系统

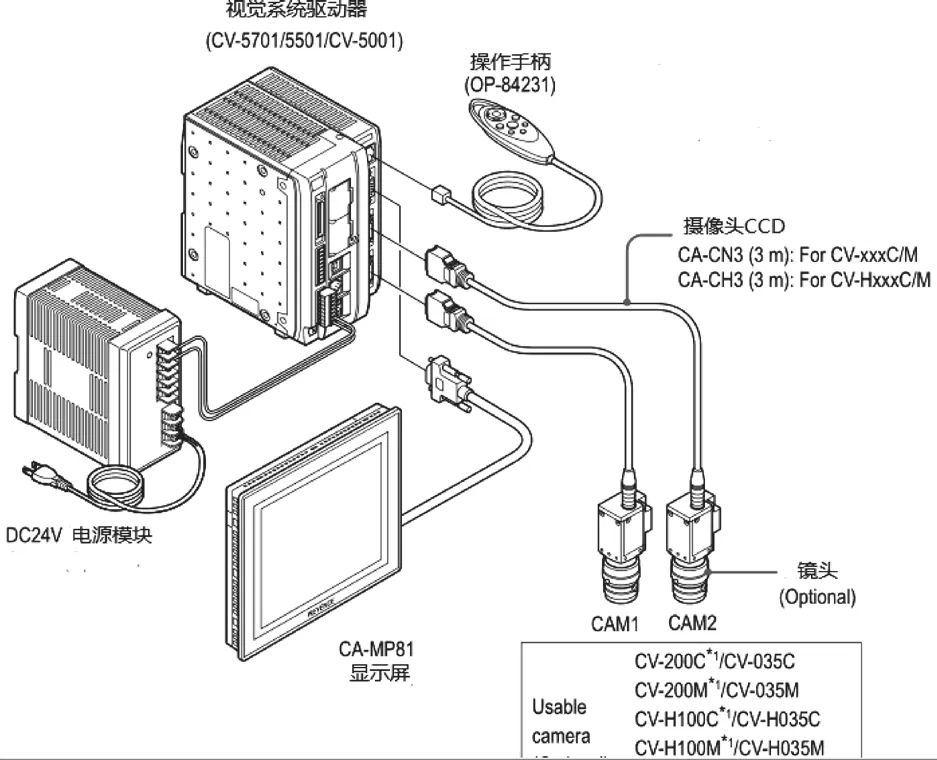

当86开关面板组装完成后,由视觉系统来检测面板是否合格,面板的安装是否有缺漏。本系统采用的视觉系统为基恩士视觉系统,视觉系统主要包括视觉驱动器、照明扩展单元、相机、显示器以及电源模块等。电源模块为驱动模块和光源模块提供DC24V电源。相机与组装平台的距离约为0.7米,本次选取的相机型号为CV-H100M,采用反射照明的方式,视觉系统通过RS232与ABB机器人进行通讯。视觉系统结构如图2所示。

图2 视觉系统

3 软件系统的设计

■3.1 系统参数及IO的设置

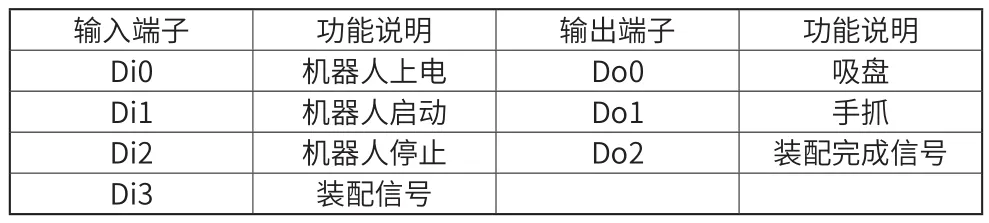

本系统使用的变频器型号为FR-E500,主要作用为驱动三相异步电动机。PLC负责整个系统的控制,传感器信号处理以及与机器人的通信。而工业机器人主要负责开关面板的安装与检测,各个环节的相关参数与IO设置如表1、表2。

表1 三菱PLCI/O分配表

表2 工业机器人输入输出信号

■3.2 程序的设计与分析

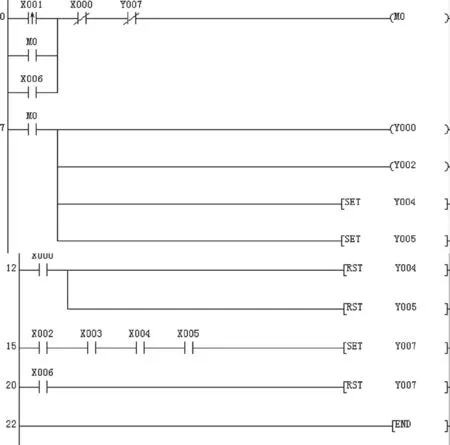

3.2.1 PLC程序设计

在这个系统中,PLC主要负责传送带的控制、光纤传感器信号的处理以及机器人启动、停止的控制。以下为PLC部分核心程序如图3所示。

图3 PLC梯形图

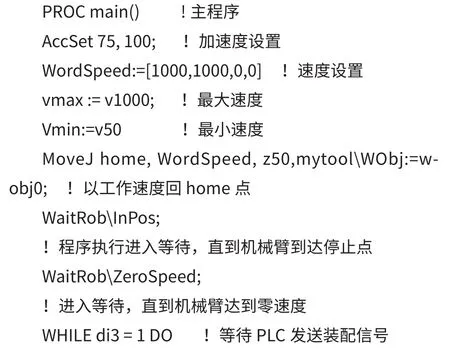

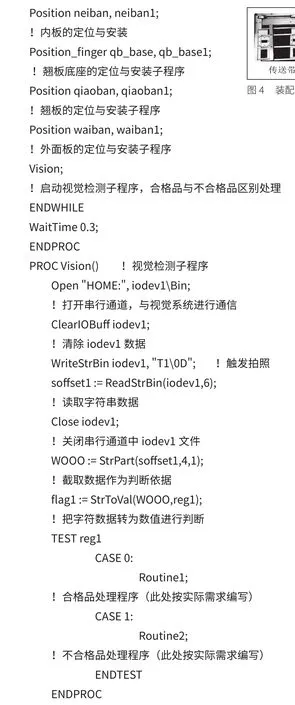

3.2.2 机器人程序设计

以上为ABB机器人的主程序以及视觉检测程序。开关面板各部件的通过机械装置来定位,机器人按先后顺序,分别把内板、翘板底座、翘板以及外面板从传送带抓取至定位平台,通过定位平台来固定各个部件的位置,然后再从定位平台抓取到安装平台进行安装,最后通过相机拍摄,检测面板的安装情况,把合格与不合格的产品进行区别处理。装配与检测流程如图4所示。

图4 装配与检测流程

4 系统的调试

在系统设计完毕后,需要进行实际的联机调试。在调试的过程中先逐个部分进行调试。其中主要分成三大部分。(1)PLC与传送带。(2)机器人对开关面板的组装。(3)视觉系统的检测能力调试。在对各个部分进行调试前,先进行电路安全检测,电源的检测以及独立部件的检测,在调试过程中,根据实际的情况调节相关部件以及程序,以确保系统的安装精度以及系统的严谨度。最后在确保设备各个部分都正常的情况下,再进行连机测试。

5 结束语

从本方案的设计、比较、论证、实践探索到最后调试与改进,慢慢到完成本系统的落实。通过这次设计,让我更好的体会了理论与实际相结合的重要性。我们学习PLC与机器人无非是为了解决实际生产中的应用问题,这次设计确实让我受益匪浅。当然,本系统仍然有不完善的之处,系统的效率还有待提高。本系统的设计,让我的编程能力以及系统设计能力得到了一次很好的锻炼,同时对工业控制有了更深刻的认识。工业机器人与视觉检测配合应用能大大的提高生产效率以及良品率,推动社会生产力的发展,从而让我们的日常生产带来便利,自动化程度更高,更科学。