颗粒组成对ρ-Al2O3结合刚玉质浇注料抗爆裂性能的影响

王 欢 王战民 冯海霞 柳 军 曹迎楠 许应顺

中钢集团洛阳耐火材料研究院有限公司先进耐火材料国家重点实验室 河南洛阳471039

耐火浇注料所用结合剂种类繁多,其中以铝酸钙水泥使用最为广泛且用量最大。但使用水泥结合的浇注料中,CaO含量较高,在中高温下容易形成低熔点液相,影响高温性能和使用寿命[1-3]。相比而言,水合氧化铝因CaO含量低、纯度高,在高温下使用时,不会产生大量低熔点液相,具有优异的体积稳定性和高温性能,被认为最有可能替代水泥的结合剂。但水合氧化铝水化生成的水化产物密度较低,形貌呈蠕虫状,容易堵塞气孔,使得透气性能非常低。同时,水化产物在300~500℃急剧脱水,形成大量水蒸气。在这两方面的作用下,使得水合氧化铝结合浇注料的抗爆裂性能非常差[4-7]。

改善浇注料抗爆裂性的方法有两种:一种是在窑炉内采用合理的干燥升温制度,从而控制浇注料内部的最大蒸气压;另一种是在浇注料中添加合适的防爆剂,通过在浇注料的内部形成排气通道或微裂纹,从而提高浇注料的透气性[8]。由于各个窑炉生产条件不一样,烘烤制度也不尽相同,很难制定统一合理的干燥升温制度。因此,常采用加入防爆剂的方式来改善浇注料的抗爆裂性[9-11]。目前,对于浇注料的抗爆裂性研究多集中在金属铝粉、偶氮甲酰胺、乳酸铝和有机纤维上,而关于骨料、细粉、微粉以及结合剂等基本组成对浇注料抗爆裂性能影响的报道较少。在本工作中,以ρ-Al2O3为结合剂,电熔白刚玉为骨料,通过改变骨料颗粒与细粉的配比来研究抗爆裂性能。

1 试验

1.1 原料

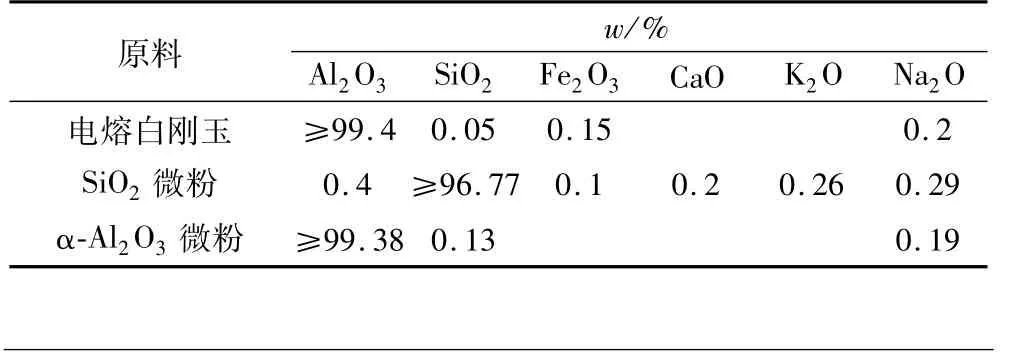

试验用主要原料为:电熔白刚玉颗粒(5~3、3~1和≤1mm,w(Al2O3)≥99.4%),电熔白刚玉细粉(≤0.074mm,w(Al2O3)≥99.4%),活性α-Al2O3微粉(d50=1.198μm,w(Al2O3)≥99.38%),SiO2微粉(d50=0.268μm,w(SiO2)≥96.77%),结合剂为水合氧化铝(d50=2.4μm,w(ρ-Al2O3)≥99.6%),减水剂为六偏磷酸钠。主要原料的化学组成见表1。

表1 主要原料的化学组成Table1Chemicalcompositionofstartingmaterials

1.2 试样制备

按表2将配好的料先在料袋中用手预混2~3 min,再倒入搅拌锅中干混90 s,然后加水湿混150 s后,振动浇注成40 mm×40 mm×160 mm、50 mm×50 mm×50 mm和φ50 mm×50 mm的样坯,室温养护24 h后脱模,于110℃干燥24 h后,再在空气气氛中于1 400℃保温3 h热处理。

表2 试样配比Table 2 Formulations of specimens

1.3 性能检测

按GB/T 5988—2007检测1 400℃烧后试样的加热永久线变化率;按YB/T 5200—1993检测试样的显气孔率和体积密度;按GB/T 3001—2007检测试样的常温抗折强度;按GB/T 5072—2008检测试样的常温耐压强度;按GB/T 3000—1999检测试样的透气度。用压汞仪检测试样的孔径分布。

依照GB/T 36134—2018进行试样的抗爆裂试验:振动浇注成50 mm×50 mm×50 mm的样坯,于室温下带模养护12 h后,立即脱模放入抗爆裂实验炉中,未放入炉内的试样于密封袋中密封。记录试样爆裂时的炉温以及发生爆裂时的时间,并将试样爆裂后的样块拍照。同一温度下,每组测试两块试样,逐一试验;若两块试样均爆裂时,则将发生爆裂用时最短的时间记录为该组试样的爆裂时间。在相同温度下,试样的爆裂时间越短,爆裂后的碎样越细碎,则爆裂程度越剧烈,其抗爆裂性能越差。若两组试样的抗爆裂温度相同时,则通过比较其爆裂时间和爆裂后的碎样大小来评价其抗爆裂性能的优劣,并以爆裂时间为主要判断,碎样大小为辅助判断。

2 结果与讨论

2.1 孔径分布

图1示出了不同骨料含量经1 400℃烧后试样的孔径分布和孔径累积百分含量。从图中可以看出:1)随着骨料含量的增加,在1~10μm孔径的曲线峰值在逐渐降低,孔径在10μm以上的曲线峰值略有增加。这说明,小于5μm孔径的气孔数量在逐渐减少,而大于8μm孔径的气孔数量在增加。2)随着骨料含量的增加,曲线整体向右移动,说明平均孔径逐渐增大。

图1 不同骨料含量经1 400℃热处理后试样的孔径分布和孔径累积百分含量Fig.1 Pore size distribution and cumulative percentage of pore size of specimens with different aggregate contents after heat treatment at 1 400℃

这是因为基质中的细粉一部分会填充到骨料颗粒之间的空隙中,一部分覆盖在骨料颗粒的表面,剩余的部分用于增加骨料颗粒之间的距离[12]。因此,随着粗骨料颗粒含量的增加,细粉含量的减少,使得骨料颗粒之间的空隙填充不充分,导致浇注体中的气孔孔径增大。

2.2 透气性能

表3示出了不同含量骨料试样脱模、干燥和烧后的透气度。从表中可以看出:1)脱模和干燥后试样的透气度随骨料含量的增加先增加后减少,在含量(w)为66%时取得最大值;经1 400℃热处理3 h后,试样的透气度随骨料含量的增加而逐渐增加;2)从数值上来看,脱模和烘后试样的透气度比较接近,而烧后试样的透气度是脱模和烘后透气度的几百倍,透气性极大增加。

表3 试样脱模、干燥和烧后的透气度Table 3 Air permeability of specimens after demoulding,drying and heat-treatment

骨料颗粒与细粉含量、加水量都会影响浇注体的透气性能。水分蒸发迁移所产生的空隙都是透气的。因此,增加加水量能够增加透气性。另外,粗骨料颗粒的壁效应会使得骨料表面附近的基质颗粒不良堆积,从而导致界面处气孔率增大。这些界面气孔在三维空间上相互连接,有利于流体通过整个结构进行渗透[13-14]。随着骨料颗粒含量的增加,虽然随着加水量的逐渐减少使透气度降低,但骨料界面处气孔数量的增加使得透气度提升。因此推测,对于脱模和110℃干燥后的试样,在少于D组试样骨料含量时,可能以骨料界面气孔含量对透气性能的影响起主导作用,使得透气性能随骨料含量增加而增加;当骨料含量超过D组含量时,此时可能以加水量对透气性能的影响起主导作用,因此透气性能逐渐降低。而经1 400℃烧后的试样,由于结合水的脱除以及烧结所产生的大量缺陷和微裂纹,使得贯通气孔数量大幅增加,透气性能得到极大的提高。

2.3 常规物理性能

图2示出了室温养护24 h脱模后、110℃干燥24 h以及1 400℃热处理3 h后试样的常温抗折强度和耐压强度。从图2可以看出:随着骨料含量的增加,室温养护24 h脱模及经110℃干燥24 h后试样的抗折强度变化较小,而耐压强度则逐渐增加。这是因为,随着骨料含量的增加,骨料颗粒之间相互“咬合”并形成支撑骨架,使得耐压强度逐渐增加,而这种支撑骨架对抗折强度影响较小。经1 400℃热处理3 h后,随着骨料含量的增加,抗折强度和耐压强度均逐渐降低。一方面,骨料颗粒含量增加,细粉含量减少,使得材料的比表面积减少,因此降低了材料的烧结性能,导致强度降低;另一方面,随着骨料含量增加,烧后试样的平均孔径在逐渐增大,因此也导致其烧后强度降低。

图2 不同骨料含量试样经不同温度热处理后的常温抗折强度和耐压强度Fig.2 Cold modulus of rupture and cold crushing strength of specimens with different aggregate contents after heat treatment at different temperatures

图3示出了不同含量骨料试样脱模、干燥和烧后的体积密度、显气孔率及1 400℃烧后的加热永久线变化率。

图3 不同含量骨料试样的体积密度、显气孔率和线收缩率Fig.3 Bulk density,apparent porosity and linear change rate of specimens with different aggregate contents

从图3可以看出:1)随着骨料含量的增加,其脱模、干燥和烧后试样的体积密度均略有所增加,但变化幅度较少。2)随着骨料含量的增加,室温养护24 h脱模后试样的显气孔率先减少后增加,在骨料含量(w)为66%时最小;110℃干燥和1 400℃热处理后试样的显气孔率随骨料含量的增加而逐渐降低,且两者之间的差值增大。分析认为:一方面,随着骨料含量的增加,加水量在逐渐减少,因此,使得试样的体积密度略有增加,显气孔率降低;另一方面,随着骨料含量的增加,试样内的颗粒总数在逐渐减少,使得材料的堆积密度增加,显气孔率降低。3)试样烧后线变化率随骨料含量的增加逐渐变大,表现为其线收缩逐渐减少。这是因为细粉含量减少,使得试样的烧结性能降低。

2.4 抗爆裂性能

表4为不同含量骨料试样在各温度段的抗爆裂试验结果。从表中可以看出:A组试样在炉温为450℃时未发生爆裂,在500℃时发生爆裂,爆裂时间为303 s,因此,其抗爆裂温度为450℃。B、C组试样在450℃时均未发生爆裂,而在500℃时均有一个发生爆裂,爆裂时间分别为442和520 s,因此,其抗爆裂温度均为450℃。D、E组试样在500℃时均未发生爆裂,在550℃时均发生爆裂,爆裂时间分别为325和450 s,因此,其抗爆裂温度均为500℃。F组的抗爆裂温度为450℃,在500℃时的爆裂时间为502 s。

表4 不同含量骨料试样在不同温度下的抗爆裂测试结果Table 4 Anti-explosion test results of specimens with different aggregate contents at different temperatures

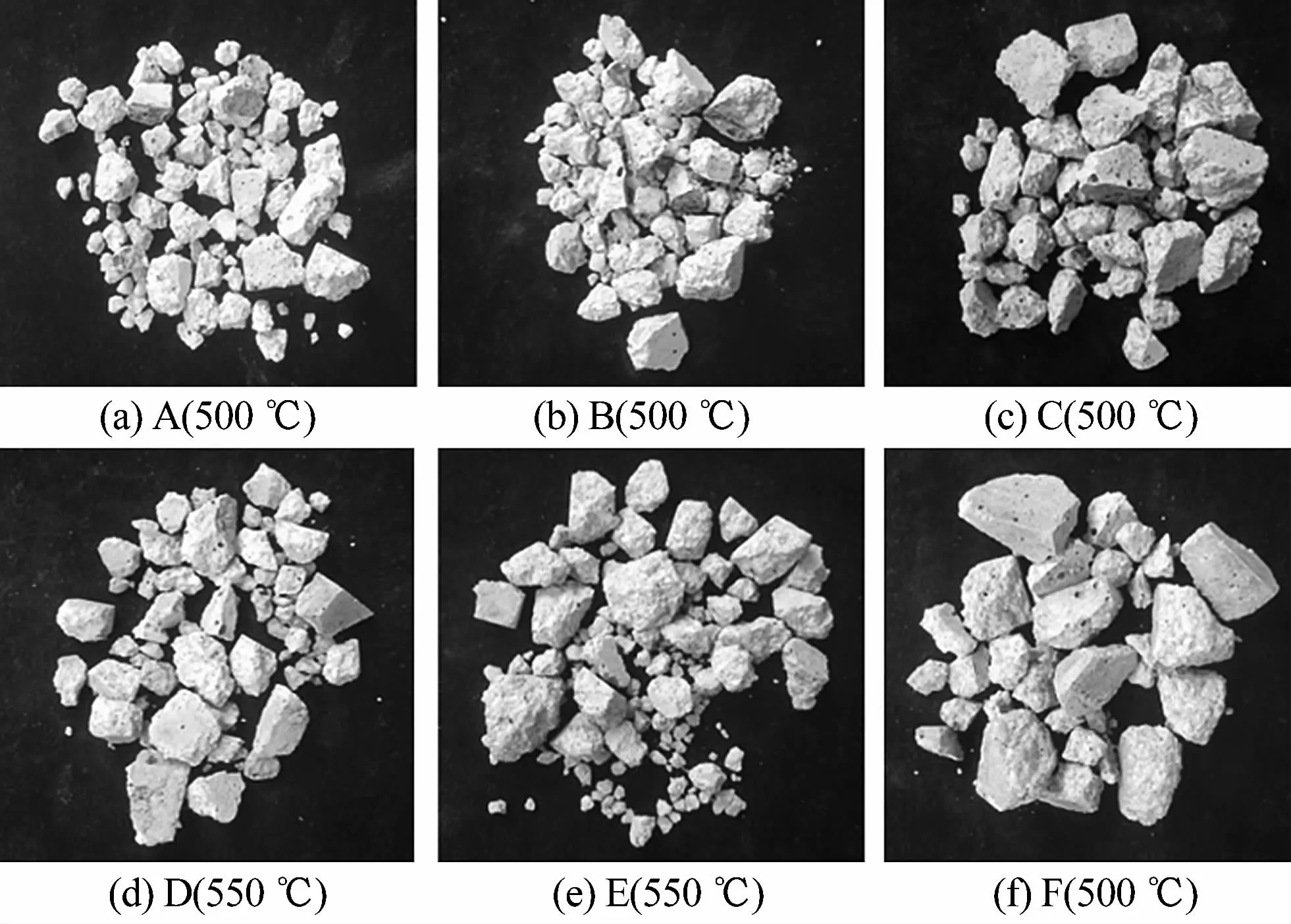

图4示出了各组试样在不同温度下爆裂后的碎样图片。从图4可以看出,D、E组试样的碎裂程度相差不大,而比较其爆裂时间可知,E组的抗爆裂性能优于D组试样的。A、B、C和F组试样从爆裂时间上来看,其抗爆裂性能是:C>F>B>A;从爆裂后的碎样大小中也可以发现,F和C组试样的碎样明显大于B组试样的、大于A组试样的。虽然F组试样的碎样略大于C组碎样,但F组试样的爆裂时间较短。因此,其总的抗爆裂性能是:E>D>C>F>B>A。

图4 不同含量骨料试样在不同温度下爆裂后的碎样照片Fig.4 Photographs of broken specimens with different aggregate contents after explosive spalling at different temperatures

试样的透气性能和含水量都会直接影响其抗爆裂性能。试样的透气性能越好,则由水分蒸发而形成的水蒸气能够较快从试样内部逸散出来,延迟和缓解了水蒸气的聚集时间和聚集程度,使得抗爆裂性能得到提升。试样中的水分含量越低,则水分蒸发所形成的水蒸气总量越低,降低水蒸气聚集程度,使得抗爆裂性能得到改善。骨料含量增加,试样的透气性能得到提升,同时又减少了用水量,使得抗爆裂性能得到改善;当骨料含量进一步增加时,试样的透气性能降低,抗爆裂性能有所下降。

3 结论

(1)随着骨料含量的增加,脱模和干燥后试样的常温抗折、耐压强度有所提升,而烧后试样的抗折强度、耐压强度逐渐下降,体积密度略有增加,显气孔率则有所降低,加热永久线变化率逐渐增大。

(2)随着骨料含量的增加,试样经1 400℃热处理后的平均孔径逐渐增大;脱模和110℃烘后的透气度先增加后减少,1 400℃热处理后的透气度则逐渐增大。

(3)随着骨料含量的增加,试样的抗爆裂性能先增加后降低,在骨料与细粉质量比为66∶24和68∶22之间时抗爆裂温度最高,为500℃。