基于热障涂层的柴油机活塞热分析研究

刘 阳,雷基林,邓晰文,牛小强,文 均,温志高

(1.昆明理工大学 云南省内燃机重点实验室,昆明 650500;2. 成都银河动力有限公司,成都 610505)

0 概述

柴油机不断向高强化、轻量化、紧凑化、低排放等方向发展,单位时间内放热量大幅度增加,缸内温度和压力急剧升高,缸内环境逐渐恶化[1-4]。活塞作为柴油机缸内的核心零部件,所承受的热冲击越来越高,严重影响柴油机活塞工作的可靠性与耐久性。将热障涂层(thermal barrier coatings, TBC)应用到柴油机活塞上,已成为解决柴油机活塞热负荷较高问题的一种途径。因此开展基于热障涂层的柴油机活塞热分析研究,对降低活塞热负荷,延长活塞疲劳寿命及优化活塞运动学、动力学性能具有重要意义。

国内外学者针对TBC活塞开展了众多研究。文献[5]中采用等离子喷涂法在铝活塞顶面喷涂0.33 mm厚度的氧化锆陶瓷层,研究发现活塞第一环槽处平均温度下降12 ℃。文献[6]中研究表明喷涂热障陶瓷的铝合金活塞和钢制活塞的头部温度分别下降48%和35%。文献[7]中通过道路试验研究装有 TBC活塞的发动机性能,表明发动机性能得到了提升。文献[8]中通过单缸汽油机试验研究发现,TBC活塞最多能减少汽油机冷起动43.2%的HC排放。文献[9]中通过试验研究表明,陶瓷涂层能够抑制NOx的形成,减少有害气体的排放。综上,TBC活塞的研究主要集中在热障涂层对活塞基体温度场、发动机热效率、燃油经济性及排放性能的影响等方面,但对TBC活塞系统的热负荷和热变形研究较少。

为此,本文中以某非道路高压共轨柴油机铝合金活塞作为研究对象,基于台架活塞温度场测试结果建立TBC活塞有限元仿真分析模型,研究热障涂层对活塞基体温度场、热负荷及热变形的分布特点和变化规律,为提升活塞性能指标提供了参考依据。

1 活塞温度场测试

1.1 试验机型

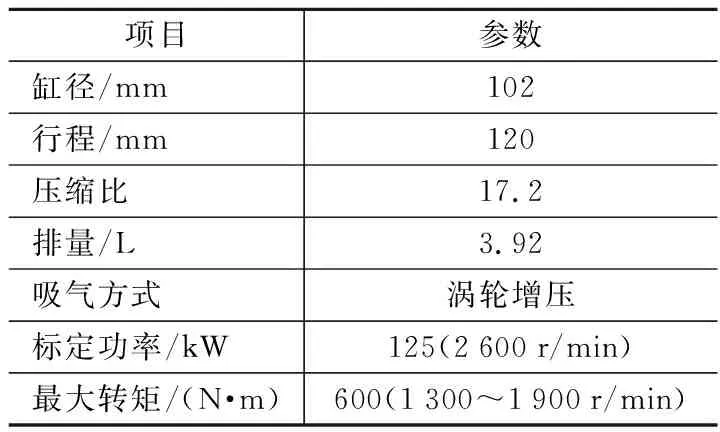

研究对象为一台某非道路高压共轨柴油机,其中铝合金活塞的冷却方式为内冷油腔振荡,燃烧室形状为缩口ω形。研究机型的主要性能参数见表1。

表1 发动机主要参数

1.2 试验方案

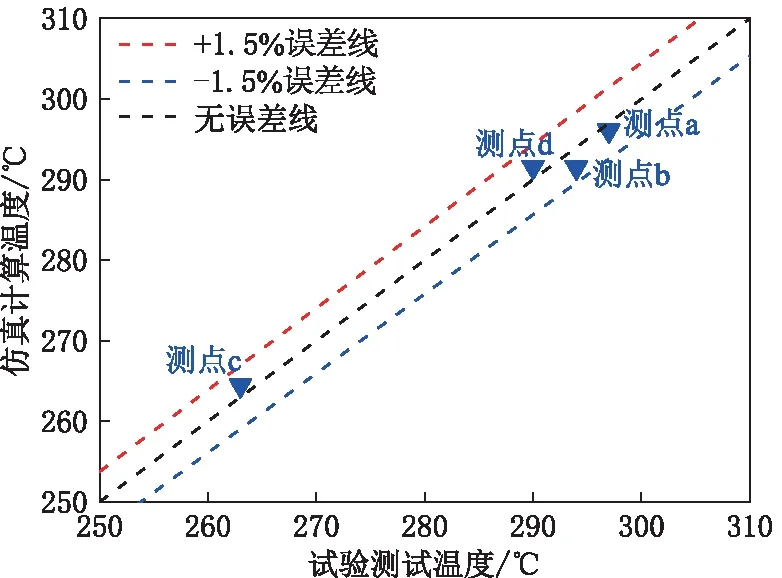

试验选取TT-K-30热电偶作为试验热电偶和引线式传输系统对标定功率工况下柴油机活塞的温度场进行测试。该型号热电偶可测量的温度范围为 0 ℃~1 250 ℃,热电偶容差为0.4%。在活塞温度场试验之前,预先对所使用的热电偶传感器进行0 ℃~400 ℃ 的标定。考虑试验测试过程较短,引线过程中并未引入辅助机构,导线经油底壳和油尺孔导出到发动机外部HIOKI公司的LR8401-21温度数据记录仪。每支活塞布置4个测点,如图1所示,分别位于活塞顶面(测点a、d)、燃烧室中心(测点b)和燃烧室底部(测点c),测点均位于距离活塞顶面2 mm位置。

图1 活塞温度测点分布示意图

试验过程中,将铝合金活塞安装在第1缸,采用等离子喷涂技术在其顶面制成0.15 mm金属黏结层(NiCrAl)+0.35 mm陶瓷层(MgZrO3)的TBC活塞安装在第3缸,进行标定功率工况下的温度场测试。

2 建立活塞有限元仿真模型

2.1 活塞有限元模型的建立

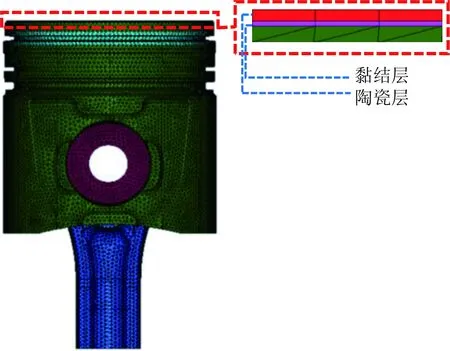

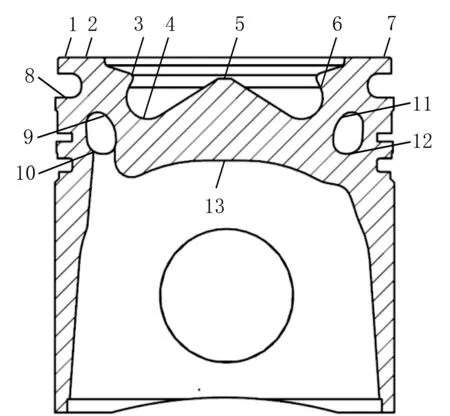

利用HYPERMESH软件对模型进行有限元网格划分,采用ABAQUS软件搭建活塞有限元仿真模型,模型包括活塞、镶圈、活塞销、半连杆、黏结层、陶瓷层,如图2所示。金属黏结层作为活塞基体和陶瓷层之间的过渡层,提高陶瓷层与活塞基体之间的结合强度并缓解两者之间由于热膨胀不匹配而产生的应力集中,陶瓷层起到隔热降低活塞基体温度的作用[10-13]。

图2 活塞有限元模型及放大区域

在热障涂层活塞有限元分析过程中,对活塞顶面进行网格细化,将活塞顶面上的网格节点映射到热障涂层,并采用节点耦合法将热障涂层与活塞基体建立成一个整体,对热障涂层与活塞基体分别赋予各自的材料属性。

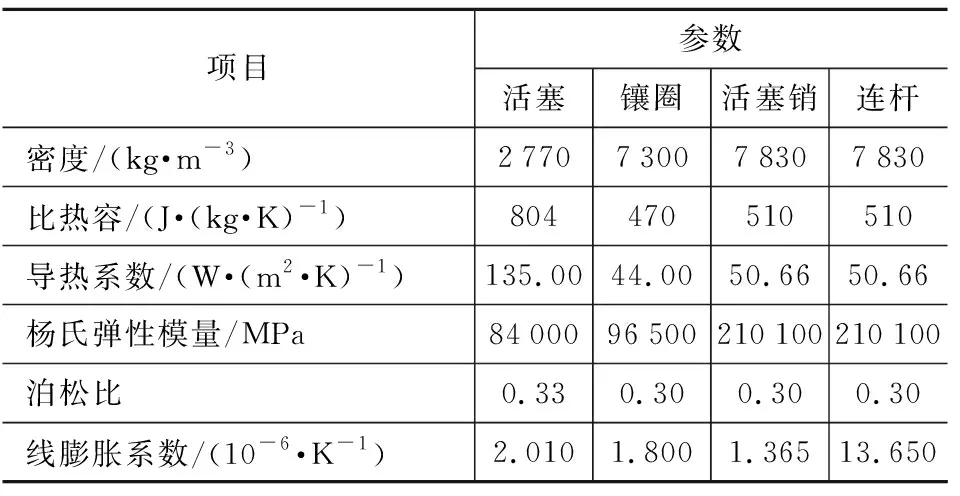

2.2 材料属性

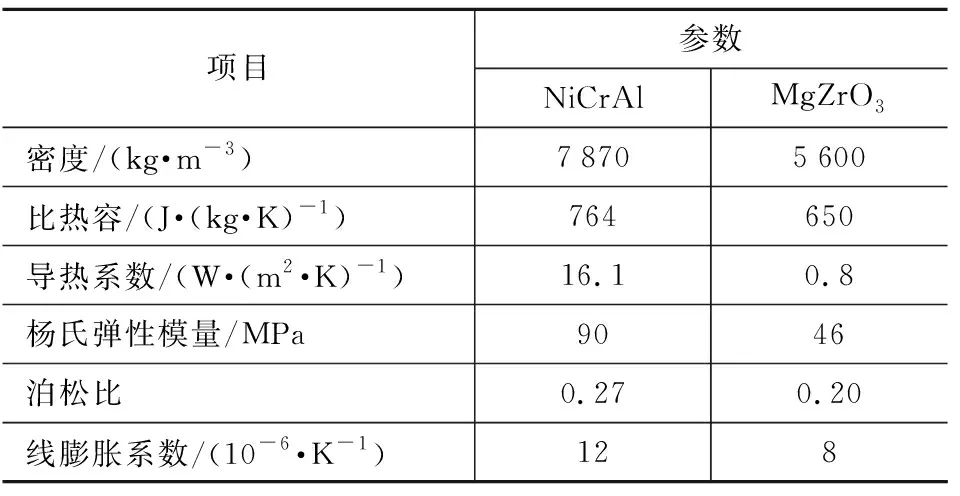

活塞、镶圈、活塞销、连杆的具体热物性特征参数如表2所示,各涂层的具体热物性特征参数如表3所示。

表2 活塞组件材料属性

表3 热障涂层物性参数

2.3 边界条件

准确的热边界条件是研究活塞温度场、热负荷、热变形的基础,也是决定模型计算精度的关键因素。采用第三类边界条件,由经验公式计算对比测试计算结果进行反复修正,从而获得准确的热边界条件。

在稳定工况下,活塞整体热负荷只有在活塞顶面附近区域的热边界随缸内燃气状态的变化而变化,因此仅对活塞顶面、火力岸和第一环槽位置加载瞬态变化的热边界,其余区域均加载固定热边界。

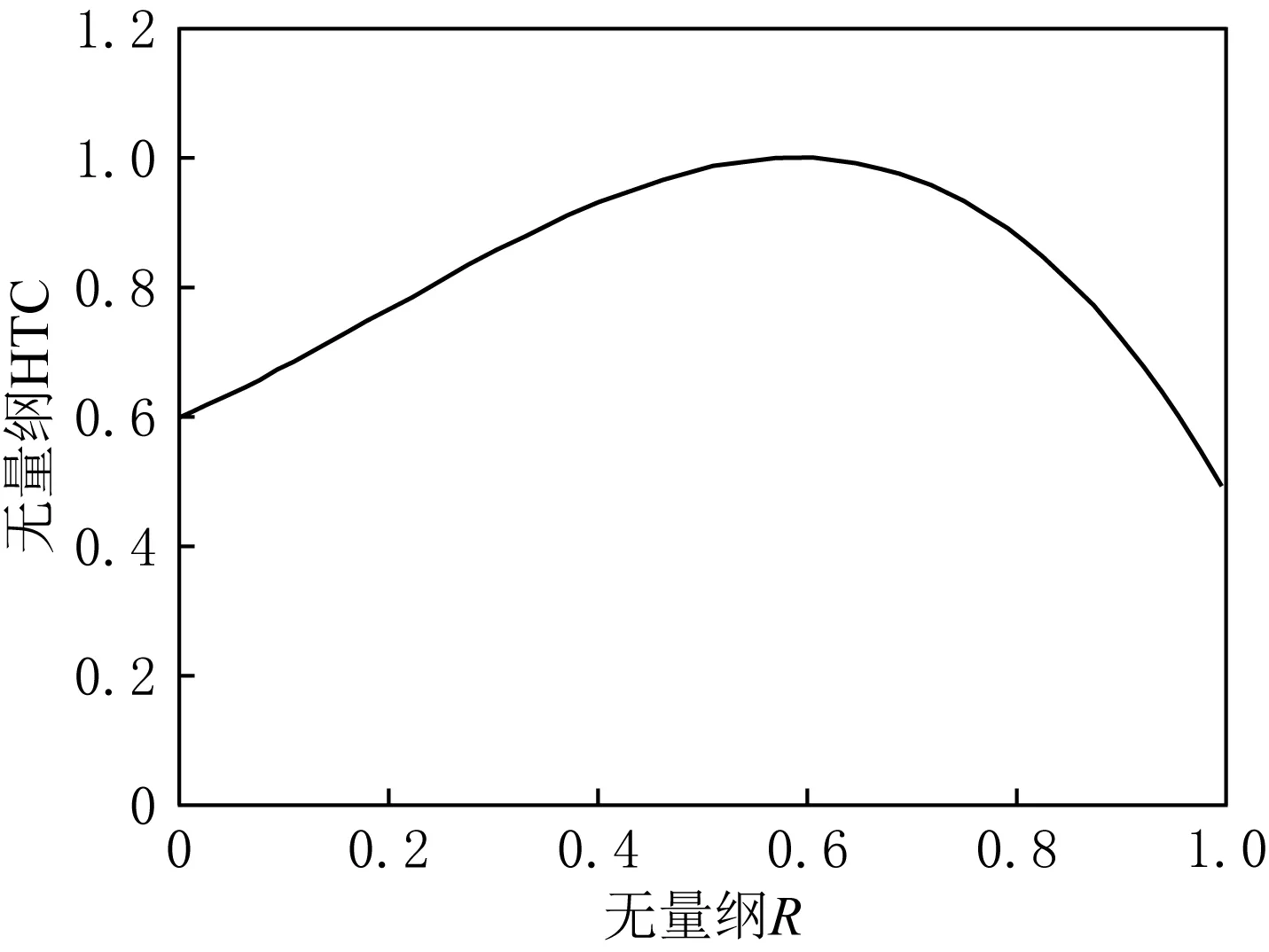

基于该款柴油机试验测试数据建立一维热力学仿真模型,获得在标定功率工况下缸内燃气的温度和对流传热系数,考虑柴油机缸内气流流动变化和缸内结构等因素,计算得到活塞火力面位置的对流传热系数随着径向距离变化的无量纲关系曲线[14],其中无量纲HTC为活塞顶面沿径向在不同位置的传热系数与缸内最大对流传热系数的比值,无量纲R为顶面沿径向在不同位置与活塞半径的比值,如图3所示。

图3 对流换热系数与径向距离的无量纲曲线

从而得到活塞火力面径向任意位置的传热系数αr为:

(1)

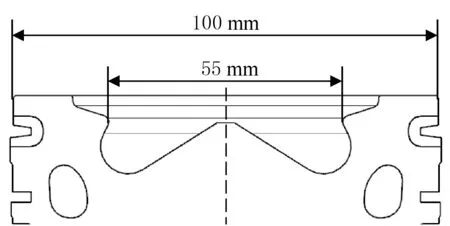

式中,αgm为缸内燃气平均对流传热系数,W/(m2·K);N为从活塞中心轴线到最大放热系数位置(即喉口位置)的距离,喉口位置距离活塞中心轴线27.5 mm,因此N=27.5 mm,如图4所示。将活塞顶面区域分成12个子区域,取每个区域的中心线到活塞中心的距离作为该区域对流传热系数计算中的r。

图4 活塞顶面尺寸

2.4 模型验证

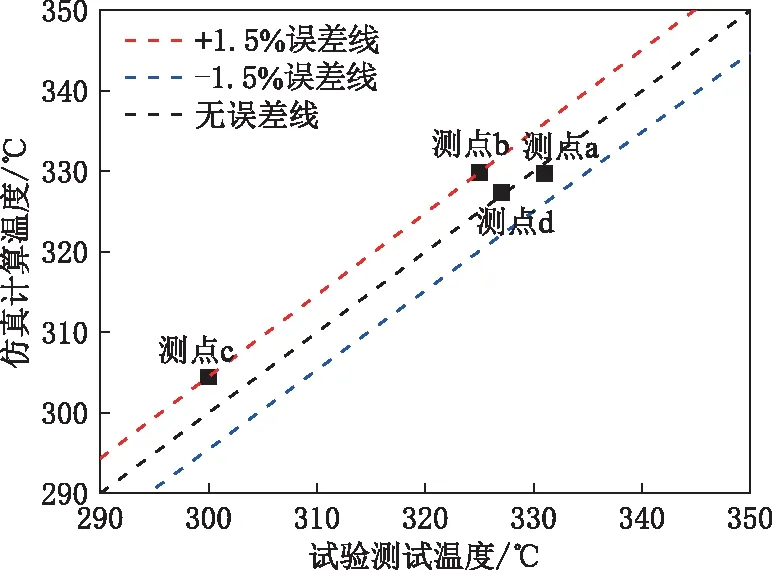

提取铝合金活塞和0.15 mm金属黏结层 +0.35 mm 陶瓷层的TBC活塞仿真计算的4个仿真值与试验值进行对比分析,见图5、图6。仿真计算温度与试验测试温度的偏差均小于1.5%,说明仿真结果具有较高的准确度,可以用来进行下一步的方案分析研究。

图5 铝合金活塞试验温度与仿真温度对比

图6 TBC活塞试验温度与仿真温度对比

2.5 方案设计

考虑到金属黏结层的厚度低于0.10 mm就难以连接活塞顶面与陶瓷层,此次研究以0.15 mm为固定黏结层厚度,以0.05 mm为一个厚度梯度增加陶瓷层的厚度。具体方案设计如表4所示。

表4 热障涂层设计方案

3 结果分析

3.1 热障涂层对温度场的影响与分析

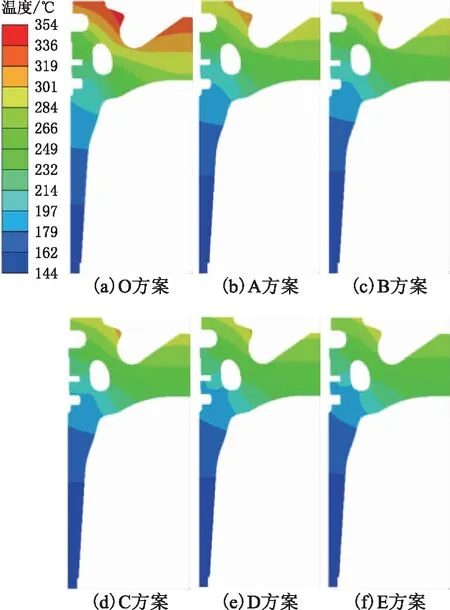

仿真计算得到不同方案的温度场分布,如图7所示。可发现各方案活塞基体的最高温度均出现在活塞喉口处,A方案、B方案、C方案、D方案、E方案的最高温度分别为320.9 ℃、315.7 ℃、310.7 ℃、306.0 ℃、301.5 ℃,较O方案最高温度354.0 ℃下降33.1 ℃~52.5 ℃,最大降幅为14.83%,表明热障涂层能有效阻隔燃烧室内的热量向活塞头部传递,能够显著降低活塞头部的温度。活塞第二环岸以下的区域远离热障涂层,受热障涂层作用较小,且该区域传热系数没有发生变化,因此温度差异比较小。综上,热障涂层能够有效降低活塞头部的温度,离热障涂层越远的位置受到热障涂层影响越小。

图7 各方案活塞温度场云图

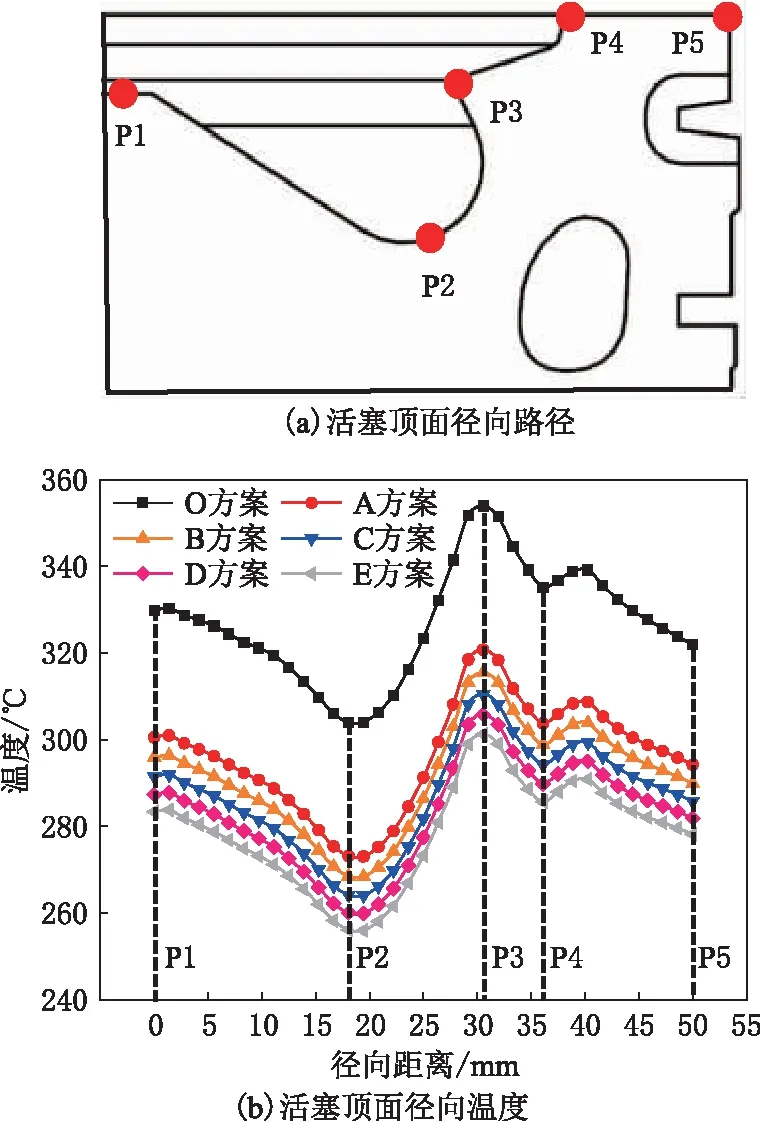

各方案活塞顶面温度沿着活塞径向规律性分布,为了更好地展示活塞温度径向分布规律,在活塞基体顶面垂直于销孔方向取路径P1~P5,对比各方案活塞顶面径向湿度,如图8所示。可发现,活塞燃烧室中心凸起区域的温度较高,随着径向距离的增加和活塞几何结构的影响,燃烧室温度逐渐降低,在燃烧室底面达到最低温度;随后活塞温度随着径向距离的增加而升高,并在活塞喉口位置P3处达到最高温度;之后随着径向距离的增加活塞温度逐渐降低,但在活塞几何结构突变位置P4处,活塞温度产生激变,小幅度上升后持续降低直到活塞边缘。由图8可以看出,各方案活塞顶面径向温度分布规律基本相同,TBC活塞基体陶瓷层厚度每增加0.05 mm,温度降低3.7 ℃~5.3 ℃。

图8 各方案活塞顶面径向温度分布规律

3.2 热障涂层对热应力的影响与分析

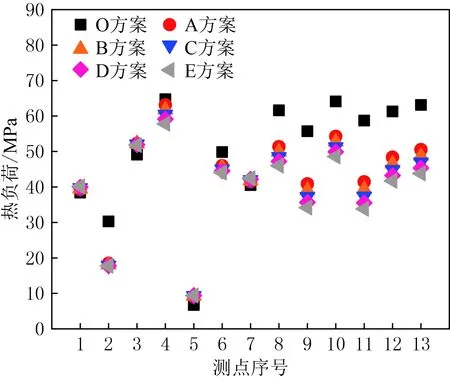

为详细分析热障涂层对活塞基体热应力的影响,选取活塞上13个特征点:顶面(点1、2、7),喉口(点3),底圈(点4),燃烧室中心(点5),燃烧室过度区(点6),第一环槽下沿(点8),内冷油腔(点9、10、11、12)和内腔(点13),见图9。将各方案活塞在特征点处的热应力进行对比,如图10所示。

图9 活塞热应力关键位置编号

图10 各方案活塞关键位置热应力对比

由图10可知,在活塞顶面边缘(点1、7),喉口(点3)和燃烧室中心(点5)处TBC活塞金属黏结层与活塞顶面紧密结合,且金属黏结层的热膨胀系数远小于活塞的热膨胀系数,限制了活塞基体在其结构边缘与突变处的膨胀变形,陶瓷层厚度增加 0.05 mm 后,产生高于铝合金活塞0.89 MPa~3.16 MPa 的热应力,表明涂层厚度不能无限制增加。在活塞其他关键位置,由于热障涂层的隔热作用降低了活塞的温度梯度,使得TBC活塞的热应力较铝合金活塞有显著的降低,并随瓷层厚度的增加而整体下降,其中E方案较铝合金活塞在特征点11处的58.72 MPa有最大降幅(降幅为42.44%)。

3.3 热障涂层对热变形的影响与分析

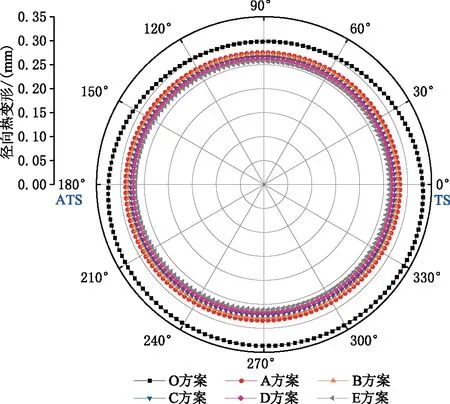

活塞的热变形直接影响活塞往复运动过程中与缸套的配合间隙,是影响活塞运动学与动力学性能的一个重要参数,由此绘制活塞顶端径向热变形的极坐标图,其中TS、ATS表示活塞主、次推力侧,见图11。由图11可知,活塞销偏置0.5 mm导致各方案活塞在沿销轴方向的径向热变形大于垂直于销轴方向的径向热变形;TBC活塞陶瓷层与活塞基体顶面紧密结合在一起,限制了顶端的径向热变形,其中E方案较铝合金活塞的径向热变形减少量最大,为0.077 mm;TBC活塞陶瓷层厚度每增加0.05 mm,径向热变形量降低0.004 mm~0.006 mm。A、B、C、D、E、O方案的最小径向热变形均出现在90°方向,分别为0.275 mm、0.270 mm、0.266 mm、0.261 mm、0.257 mm、0.298 mm。O方案最大径向变形量集中在290°~330°,均为0.338 mm,而A、B、C、D、E方案中TBC活塞顶端最大径向变形量集中在192°~197°,变形量分别为0.290 mm、0.284 mm、0.278 mm、0.273 mm、0.269 mm。

图11 各方案活塞顶端径向热变形

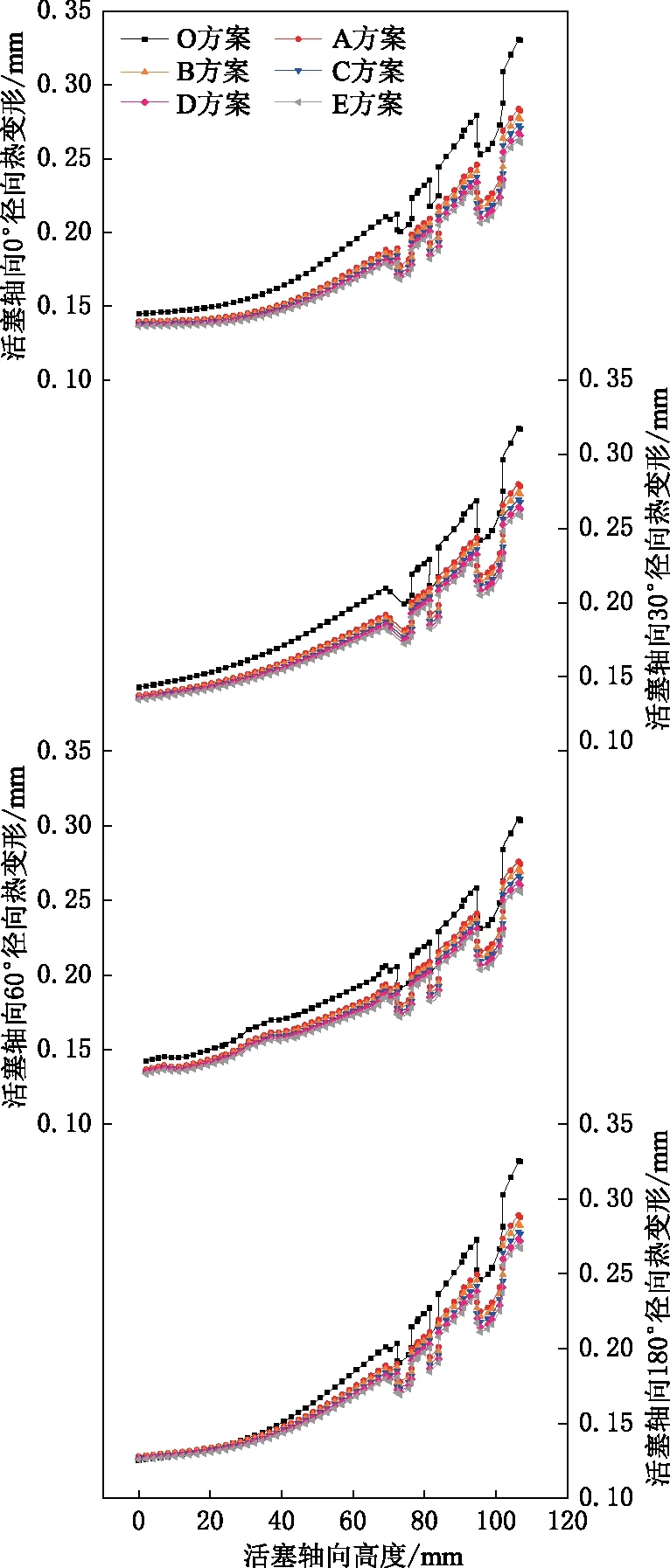

提取0°、30°、60°、180°方向上的特征线,研究活塞轴向方向的径向热变形,活塞底端为高度0处,见图12。由图可知,各方案活塞顶部径向热变形最大,向下逐渐减小, 底部径向热变形最小,其中在活塞结构突变的环槽位置径向热变形大幅降低;TBC活塞陶瓷层厚度每增加0.05 mm,各角度径向热变形量由底部到顶部降低0~0.006 mm。0°方向,A、B、C、D、E方案最大径向热变形分别为0.282 mm、0.276 mm、0.271 mm、0.266 mm、0.261 mm,较铝合金活塞(0.330 mm)最多减少20.9%;30°方向,A、B、C、D、E方案最大径向热变形分别为0.278 mm、0.273 mm、0.268 mm、0.263 mm、0.258 mm,较铝合金活塞(0.317 mm)最多减少18.6%;60°方向,A、B、C、D、E方案最大径向热变形分别为0.274 mm、0.269 mm、0.265 mm、0.260 mm、0.256 mm,较铝合金活塞(0.304 mm)最多减少15.8%,其中在面窗区域,由于活塞结构的变化导致活塞径向热变形出现小幅度波动;180°方向,A、B、C、D、E方案最大径向热变形分别为0.288 mm、0.282 mm、0.277 mm、0.272 mm、0.267 mm,较铝合金活塞(0.325 mm)最多减少17.8%。

图12 活塞轴向高度下的不同径向热变形

综上所述,活塞径向热变形变化幅度的差异导致了活塞热变形不均匀,可进一步为优化活塞运动学、动力学性能及改进配缸间隙提供改进方向。

4 结论

(1) 热障涂层的作用使得TBC活塞最高温度较铝合金活塞最多降低14.83%,且陶瓷层厚度每增加0.05 mm,温度降低3.7℃~5.3℃。

(2) 金属黏结层限制了活塞基体在其结构边缘与突变处的膨胀变形,产生比铝合金活塞高0.89 MPa~3.16 MPa的热应力。在活塞其他特征点,陶瓷层的隔热作用降低了活塞的温度梯度,使得TBC活塞的热应力较铝合金活塞有显著的降低,最大降幅42.44%。

(3) 陶瓷层与活塞基体顶面紧密结合在一起,限制了顶端的径向热变形,TBC活塞较铝合金活塞的径向热变形有最多0.077 mm的降低,陶瓷层厚度每增加0.05 mm,径向热变形量降低0.004 mm~0.006 mm。活塞在沿销轴方向的径向热变形大于垂直于销轴方向的径向热变形,变化幅度的差异导致了活塞热变形不均匀,可进一步为优化活塞运动学、动力学性能及改进配缸间隙提供改进方向。