S30409钢制封头组织和性能

王志刚 琚丹丹 忽俊成 郑维信 王岑

摘要: 某苯乙烯项目反应器在制造过程中,发现S30409钢制椭圆形封头在经过热冲压和冷旋压成形后直边区硬度超标、铁素体数偏高等现象。文中采用Simufact建立模型,对封头成形过程进行模拟应力分布情况分析,并对封头直边段区域的显微组织、硬度及铁素体数等进行试验。结果表明,封头直边部位发生了较大塑性变形,应力值较高,且该部位金属材料组织也发生了变化,易在制造、服役等过程中发生开裂等问题,对封头重新进行了整体固溶处理后可恢复性能。

关键词: 不锈钢封头; 冷旋压; 固溶处理

中图分类号: TG 406

Abstract: During the manufacturing process of a styrene project reactor, it was found that the hardness and ferrite number of the S30409 steel head on straight edge area exceeded the standard after hot stamping and cold spinning. In this paper, Simufact was used to establish a model to simulate and analyze the distribution of stress during forming process of the head. And tests of microstructure, hardness and ferrite number were carried out on the area of the straight side of the head. The results showed that the straight edge of the head appeared a large plastic deformation and a high stress value. And microstructure of the part was also changed, which was liable to crack in the process of manufacturing and service. The properties of head could be recovered by the whole solution treatment.

Key words: stainless steel head; cold spinning; solution treatment

0 前言

承壓设备的封头大部分都是通过旋压或冲压的工艺方式制作而成[1-3]。由于奥氏体不锈钢的韧性较强,所以在旋压或冲压时,不需要提前对钢板进行加热处理,这样的加工方式称为冷冲压和冷旋压。若采用在塑性变形之前对钢板材料进行加热处理,这样的加工方式为热冲压和热旋压[4-8]。谢晓芳等人[1]的研究认为冷旋压过程中,力的反复作用使其发生冷作硬化,提出变形应控制在15%以内,甚至更小;瞿金辉等人[2]的研究发现,304封头直边段裂纹主要是形变诱导马氏体相使得该部位应力极具升高,直至裂纹形成和扩展;张雪涛等人[4]对北海封头生产发生开裂失效的奥氏体不锈钢封头各部位进行了铁素体测定,发现变形率较低区域封头底部、变形率5%的区域有少量相变马氏体,而直边段已有大量相变马氏体。吉章红等人[3]的研究发现奥氏体不锈钢在高温环境中,铁素体是有害相[9-11]。

1 问题现状

国内某制造厂承制的苯乙烯项目反应器,设备简图如图1所示。其材质为S30409, 规格为2 800 mm×14 mm×14 455 mm,净质量33 900 kg,设计温度649 ℃,设计压力0.17 MPa,介质为氢气、苯乙烯、乙苯、水蒸气等。该反应器下封头尺寸为EHA 2 800 mm×23 mm,封头制造过程为,在固溶温度(1 050±20)℃×35 min下,整体热冲压成形,整个压制过程中严格控制终压温度不低于850 ℃,并随炉带封头拼缝试板。封头热压成形后,在检测时发现封头端口尺寸较图纸尺寸要求偏大,随后对端口进行了冷旋压修校处理,制造完毕后,在制造现场对封头进行检验时发现,封头直边部位、R部位及其底部取3组共9点测量硬度值,其中6点大于200 HB,2点在300 HB左右,直边段及拼接焊缝的铁素数测量为5~8 FN。该封头是此类反应器的关键部件,承载着反应器本身与催化剂共约80 t的质量,并且接触的介质为苯乙烯、氢气、乙苯、水蒸气等易爆物质,并且长期在649 ℃的高温下服役,按照ASME II卷D篇附录A中警告指南要求该类不锈钢的铁素体数应控制在5 FN以下,实际检验的硬度和铁素体均偏高,易在服役过程中出现开裂,耐腐蚀性降低等问题,因此封头的质量决定了设备的服役状态。

针对上述问题,该文对封头的直边段进行取样分析,分别对该区域的显微组织、硬度及铁素体数(FN)等进行试验,并采用Simufact建立封头模型,对封头的成形过程进行模拟仿真和研究分析,结合分析结果制定了相应的解决措施,提出了类似问题的解决办法和建议。

2 现场检测及分析

2.1 化学成分分析

在封头直边段用德国AWS光谱分析仪进行化学成分分析,分析结果及标准要求见表1。由数据可知,封头母材的化学成分符合ASTM A240-2004标准要求。

2.2 硬度检测

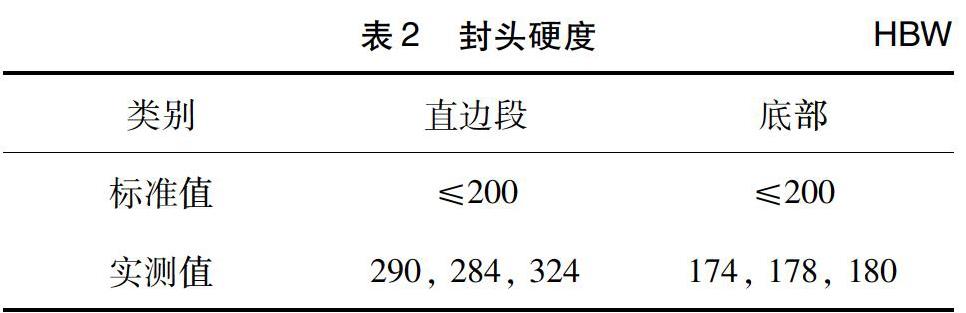

对封头直边部位、底部R部位及其底部位置进行了布氏硬度检测,使用型号JC05-TH500洛氏硬度检测仪,检测结果见表2。检测结果表明,封头底部硬度符合要求,但直边段的布氏硬度均超过合格指标。

2.3 拼缝试板检验

对封头热压同炉的拼缝试板进行拉伸试验和晶间腐蚀试验检测,其中拉伸试验按照GB/T 228—2010《金属拉伸试验方法》进行,试样在CST4605拉伸试验机上进行,结果见表3,符合标准要求。晶间腐蚀试验按照GB/T 4334—2008中E法进行,采硫酸-硫酸铜溶液在微沸状态下腐蚀16 h,未发现晶间腐蚀倾向,试验结果见表3,满足使用条件。

2.4 现场金相组织试验

在封头直边段分别选取硬度数值较高部位和硬度较低部位各3处,做现场金相显微组织分析。对封头表面选用颗粒细的砂轮片磨制,将工件表面磨下约1 mm左右。磨面尺寸约为:长100~150 mm,宽10~20 mm。再用120号砂布、280号、320号、500号、800号金相砂纸依次打磨,最后达到镜面的水平。然后根据现场的条件采用机械抛光。抛光前用酒精清洗一下打磨后的磨面,然后用镊子夹住蘸有抛光液的脱脂棉球在磨面上轻擦,同时仔细观察磨面,待磨痕消失后,用水冲洗干净。腐蚀时用镊子夹住蘸有腐蚀剂的脱脂棉球在表面轻轻拍打使硝酸4%充分侵蚀到抛光面上,腐蚀25 ~30 s,用酒精冲洗,并用酒精棉轻轻擦洗干净,吹干。使用支架固定现场便携式显微镜调整聚焦合适后,安装数码相机进行现场金相图片采集,如图2所示,其中图2a为硬度超标的直边段金相组织为奥氏体+形变马氏体,晶粒度为5.5级,可以看出该区域的已存在一定量形变诱导马氏体相。图2b为硬度较低区域的金相图,其组织为奥氏体+少量铁素体组织,该区域金相显微组织没有发现形变马氏体相,晶粒度为6级。

2.5 Simufact模拟分析

针对上述问题,采用Simufact软件对封头的热压成形(固溶温度下热冲压)、封头冷压成形(常温冲压)、封头冷旋压成形和封头冷旋压成形+固溶处理等过程进行仿真模拟,分析封头在各个成形过程中的应力场、应变场、温度场变化。按照封头实际尺寸通过简化建立封头成形过程数学模型及三维几何模型,并将模型结构导入软件,添加模具及工件各项性能数据,包括摩擦系数、模拟温度、运动轨迹、工件材料、网格划分等。文中所涉及的封头成形过程属于钣金成形,因此,采用软件自带网格划分工具Sheetmesh网格类型进行网格划分,模具材料为软件默认模具材料,工件材料通过调用软件材料库S30409性能数据进行属性设置;其他各项数据完全按照实际工况所涉及的情况进行设置。模拟结果如图3~图6所示。

设备原技术条件中,要求“封头宜成形后晶粒度为4~7级,硬度不大于200 HB”。热成形主要关注加热过程对不锈钢封头材料性能和状态的影响。由于热冲压是近似的固溶处理(当冲压温度在950~ 1 100 ℃时),在终压及脱模(一般规定不低于850 ℃)后直接水冷的工艺要求很难完全满足。相关报道的案例发现,

对于冷热成形后的封头若再次进行扩口和缩口等工艺,在后期运行中易出现开裂失效[2,5,7]。

图3、图5及图6的云图分析结果可以看出封头直边段的应力非常高,这与2.2和2.4部分的试验结果是相吻合的,这是由于冷旋压修校时内外旋压辊的强行挤压以及多次重复挤压产生了局部产生大量的的塑性变形,而金属内部在塑性变形过程中晶粒间产生滑移,在滑移面上的晶格极易发生扭曲和畸变,使晶粒被拉长,甚至破碎及纤维化,导致母材中有形变诱导马氏体产生,引起该部位的局部硬度值严重超标以及铁素体数FN升高,加工硬化效果显著。从图3、图5及图6的云图分析结果,还可看出椭圆封头在固溶温度下成形,直边的等效应力最大为318 MPa,热压+冷旋压后,等效应力为464 MPa,热压+旋压+固溶处理后,直边段等效应力最大为273 MPa。分析发现:封头热压成形后对直边段的冷旋压修校,局部应力增大了45.9%,而后续的固溶热处理后比热压后降低了14%[12-16]。

综上分析,该封头直边段硬度超标与成形的加工硬化有直接关系,故推荐随后进行热处理以恢复材料性能,对该封头进行固溶处理。要求封头浸水后,尽可能使用天车行车使得封头部件上下移动,要封头表面的税快速流动,以防止在封头表面形成水膜,影响封头的冷却速率[17-18]。应打开所有水泵,加强水循环。待封头部件温度低于200 ℃以下时,吊出水池。对随炉试板检测发现,焊缝抗拉强度为588 MPa,降低了12%;直边区域的硬度降低了40%,见表4,铁素体数FN为1~3,金相显微组织为奥氏体+少量铁素體,如图7所示,奥氏体晶粒度为6.5级,完全满足要求。

3 结论

(1)冷旋压修校直边过程冷作硬化造成S30409椭圆形封头直边段铁素体含量高、硬度高。

(2)采用热冲压和冷旋压成形的S30409封头,应重新进行固溶处理,以恢复加工硬化带来的影响,提高封头的综合性能。

参考文献

[1] 谢晓芳, 张腾, 谢安. 冷旋压不锈钢封头拼接焊缝开裂的原因及防止措施[J]. 化工装备技术, 2012, 33(5): 9-11.

[2]翟金辉, 鲍彬彬, 徐敏霞, 等. 压力容器用304不锈钢封头直边段开裂失效分析[J].压力容器, 2011, 28(12): 54-58.

[3]吉章红. 奥氏体不锈钢焊缝铁素体含量对性能的影响[J]. 中国特种设备安全, 2012, 28(12): 39-41.

[4]张雪涛. 变形和温度因素对奥氏体不锈钢材料性能影响规律研究[D]. 北京: 北京工业大学硕士学位论文, 2016.

[5]MumtazK, Takahashi S, Echigoya J, et al. Magnetic measurements of martensitic transformation in austenitic stainless steel after room temperature rolling [J]. Journal of Materials Science, 2004, 39(1): 85-97.

[6]Cigada A, Mazza B, Pedeferri P, et al. Stress corrosion cracking of cold-worked austenitic stainless steels [J]. Corrosion Science,1982, 22(6): 559-578.

[7]Choi Jeom-Yong, Jin Won. Strain induced martensite formation and its effect on strain hardening behavior in the cold drawn 304 austenitic stainless steels [J]. Scripta Materialia, 1997, 36(1): 99-104.

[8]徐祖耀. 马氏体相变与马氏体[M]. 北京: 科学出版社, 1999.

[9]杜红元, 魏献玲, 胡效军. 亚稳态奥氏体不锈钢封头应力开裂分析[J]. 石油化工设备, 2011, 40(1): 10-106.

[10]杨卓越, 苏杰, 陈嘉砚, 等. C、Cr、Ni和Mn含量对304不锈钢变形诱发马氏体相变的影响[J]. 钢铁, 2007, 42(5): 61-64.

[11]ASTM International.Standard practice for exposure of metals and alloys by alternate immersion in neutral 3.5% sodium chloride solution: ASTM G44-99 [S]. West Conshohocken, USA, 1999.

[12]Nakajima M, Akita M, Uematsu Y, et al. Effect of strain-induced martensitic transformation on fatigue behavior of type 304 stainless steel [J]. Procedia Engineering, 2010, 2(1): 323-330.

[13]ISO. Corrosion of metals and alloys — stress corrosion testing — part 7: method for slow strain rate testing: ISO 7539-7: 2005 [S]. 2005.

[14]ASTM International. Standard practice for slow strain rate testing to evaluate the susceptibility of metallic materials to environmentally assisted cracking: ASTM G129-00 [S]. West Conshohocken, USA, 2000.

[15]杜婷. 時效和蠕变对预变形SUPERS30409奥氏体不锈钢析出行为和晶间腐蚀性能的影响[D]. 西安: 西安理工大学硕士学位论文, 2009.

[16]徐明利. TP347H和TPS30409钢高温氧化行为的研究[D]. 西安: 西安工业大学硕士学位论文, 2010.

[17]董红亮. 变形量对304奥氏体不锈钢组织和性能的影响[D]. 南京: 南京理工大学硕士学位论文, 2010.

[18]贾成洁. SuperS30409奥氏体不锈钢高温时效后组织结构的变化[D]. 辽宁大连: 大连理工大学硕士学位论文, 2010.