熔盐炉尾气制碳酸钠在一次盐水中的应用

郭 栋,孙栋梁

(天伟化工有限公司,新疆 石河子832000)

氯碱工艺生产过程中,无论采用海盐、湖盐、岩盐或卤水中的哪一种原料,都含有等无机杂质,以及细菌、藻类残体、腐殖酸等天然有机物和机械杂质。这些杂质在化盐时会被带入盐水系统中,如不去除将会造成离子膜的损伤,从而使其效率下降,影响电解槽的正常生产,并使离子膜的寿命大幅度缩短。盐水中一些杂质会在电解槽中产生副反应,降低阳极电流效率,槽电压升高、膜寿命缩短,严重时会造成停车。

因此,精盐水的质量直接关系后序工段的安全、稳定、高效运行,并对阳极寿命产生影响。盐水必须进行精制操作除去盐水中的大量杂质,生产满足离子膜电解槽运行要求的精制盐水。

目前氯碱行业中一次盐水工序在盐水精制过程中需加入的精制剂有氢氧化钠溶液、盐酸、亚硫酸钠溶液、次氯酸钠溶液、三氯化铁溶液和碳酸钠溶液。

一次盐水工序中主要发生的反应:

除镁离子:Mg2++2OH-=Mg(OH)2

除滤膜上的CaCO3沉淀:

天伟化工有限公司熔盐炉采用天然气或电石炉运行产生的尾气—电石炉气作为固碱装置熔盐系统的热源燃料。两种燃料燃烧后的尾气中均含有大量的二氧化碳气体,从环保和碳源利用的角度考虑,开发经济实用的二氧化碳回收技术十分必要。

利用燃炉尾气与液碱直接反应制取碳酸钠溶液,用于一次盐水精制,降低了氯碱系统的运行成本,对燃炉尾气的处置与环境保护具有积极的社会环境效益。

1 熔盐炉两种燃料介绍

1.1 天然气

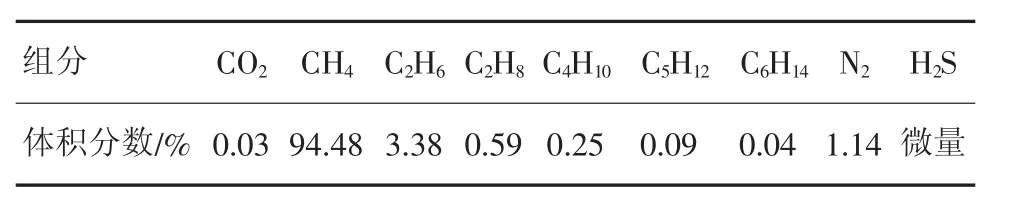

天然气为外购产品,其成分见表1。

表1 天然气组成成分

天然气主要成分烷烃,其中甲烷占绝大多数,另有少量的乙烷、丙烷和丁烷,此外一般有硫化氢、二氧化碳、氮、水气和少量一氧化碳及微量的稀有气体,如氦和氩等。天然气在送到最终用户之前,为助于泄漏检测,还要用硫醇、四氢噻吩等来给天然气添加气味。

天然气不溶于水,密度为0.717 4 kg/m3,相对密度(水)为0.45(液化),燃点为650℃,爆炸极限(V%)为5%~15%。在标准状况下,甲烷至丁烷以气体状态存在,戊烷以上为液体。天然气每立方燃烧热值为8 000~8 500 kcal。

甲烷燃烧方程式:

完全燃烧:CH4+2O2=CO2+2H2O(反应条件为点燃)

不完全燃烧:2CH4+3O2=2CO+4H2O

1.2 电石炉气

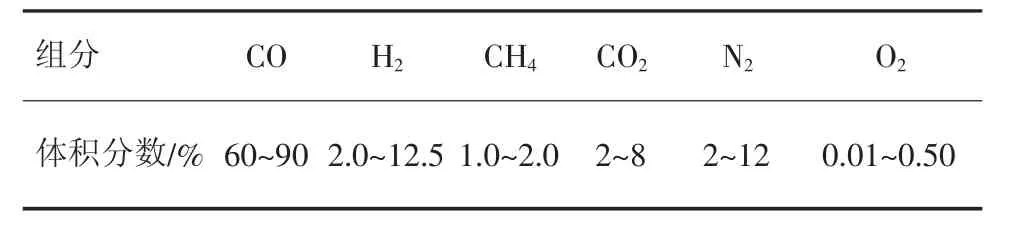

来自该公司电石厂副产的电石炉气成分见表2。

表2 电石炉气组成成分

炉气是生石灰与炭材在高温下生成电石的同时产生的气体,是电石生产中的副产品,由于密闭电石炉炉盖密封的作用,并且操作时始终保持正压状态,因此生成的炉气成分主要是一氧化碳。按照理论计算,每吨电石在冶炼过程中产生的炉气量约为400 m3。

从全密闭式电石炉出来的炉气,温度为500~800℃,炉压为0~0.665 kPa,炉气先进入一、二级旋风分离器除去粒径≥0.7μm的颗粒,然后经过一、二、三级冷却器,温度下降至250~260℃,再进入高温布袋除尘器,从高温布袋除尘器出来的净气(粉尘含量在50 mg/m3以下)被净气风机送往湿法净化装置。

经干法除尘和湿法净化技术处理后的炉气主要为一氧化碳和少量氢气的混合物,通过管道输送至其他需要部门用作燃料气。

1.3 燃炉燃烧模式介绍

两种燃料在熔盐炉内燃烧时可分为3种方式:第一种纯天然气燃烧;第二种纯电石炉气燃烧;第三种混合燃烧。混合燃烧指天然气和电石炉气按照一定的配比进入熔盐炉内进行燃烧,合适的配比有以下几种:70%炉气+30%天然气、60%炉气+40%天然气、50%炉气+50%天然气、40%炉气+60%天然气、30%炉气+70%天然气。从经济角度考虑,尽量减少天然气的使用,最大化的利用电石炉气。

不论是采用纯天然气、纯电石炉气或混合燃烧,应根据不同的燃料通入相对应的稍过量空气助燃,使甲烷、一氧化碳或甲烷和一氧化碳混合物能充分燃烧。产物中前三位的物质分别为氮气、二氧化碳气体和水蒸气,另外还含有少量氧气、微量的硫化物、氮氧化物和粉尘。

2 工艺技术原理

2.1 工艺流程

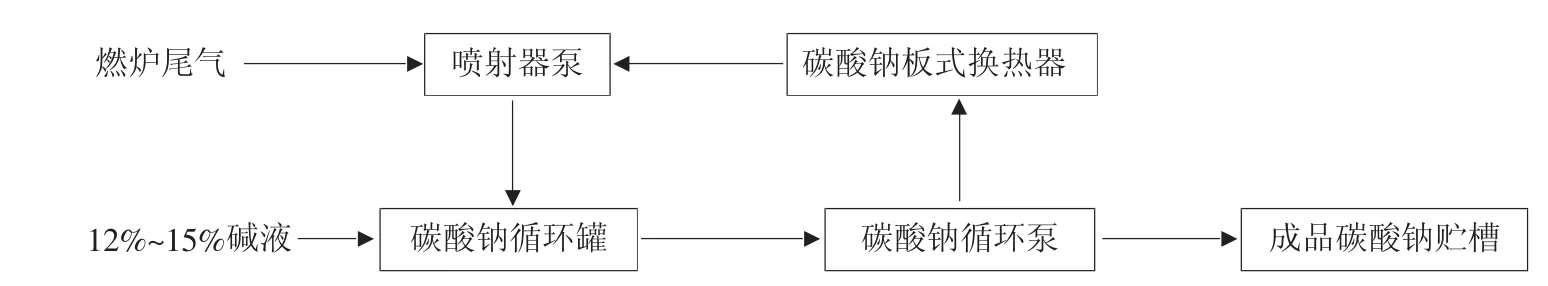

将片碱回收的废碱、废水配制成12%~15%浓度的碱液,利用喷射器泵将片碱燃炉尾气抽入碳酸钠喷射器混合后进入碳酸钠循环罐,碱液在碳酸钠循环罐中循环吸收尾气中的二氧化碳气体,经化学反应生成碳酸钠溶液,经检测合格后,用泵打入一次盐水成品碳酸钠储槽用于粗盐水精制,在碳酸钠循环罐中继续配制。工艺流程见图1。

图1 燃炉尾气制碳酸钠流程框图

2.2 技术原理

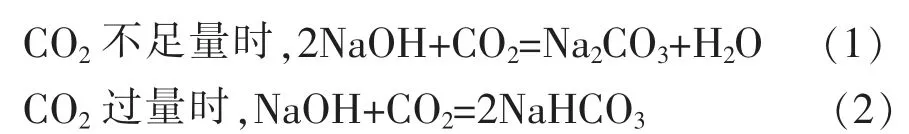

利用尾气中的二氧化碳与氢氧化钠溶液进行如下反应。

从化学方程式(1)和(2)中可以看出,必须保证反应(1)进行,抑制反应(2)。在生产控制中,必须使氢氧化钠溶液过量,才能得到所需的碳酸钠溶液。同时,由于以上反应为放热反应,必须控制反应温度。通过碳酸钠冷却器循环降温,将反应温度控制在≤35℃;反应液中最终游离碱质量分数为0.1%~0.7%[1],碳酸氢钠质量分数控制在≤0.1%。

3 应用效果

碳酸钠装置投入使用至今已稳定运行6年,自产的碳酸钠溶液完全可以满足一次盐水精制的需要,反应后产品组成为w(NaOH)=0.1%~0.7%;w(Na2CO3)=15%~20%;w(NaHCO3)≤0.1%,产品温度为≤35℃。产品中含有少量的碳酸氢钠是因为电石炉气作为燃料时其中的一氧化碳含量在一定的范围内变动,导致燃炉尾气中二氧化碳含量出现波动局部过量。

4 结语

面对愈来愈激烈的市场竞争,企业如何生存并保持发展,是企业面临的一个艰巨任务。在保证产品质量的同时更需要加强成本控制,通过持续创新,不断开发新的工艺、产品,降低生产成本同时增加产品附加值。