岩溶大水矿山暗河型导水通道探查与治理技术研究

田晓明,张勇,仝永庆,褚志远

(1.平邑县自然资源和规划局,山东 平邑 273300;2.山东省第七地质矿产勘查院,山东 临沂 276006)

0 引言

随着矿产资源开发程度的逐步深入,很多矿井转向深部开采,对于水文地质条件复杂的岩溶大水矿山而言,采掘过程中往往面临突涌水威胁[1-6]。部分揭露石灰岩或白云岩等可溶岩含水层的矿井,受到地层岩性、产状及构造带等因素综合影响,往往发育向矿坑导水的暗河型导水通道,其规模较大、连通性好、隐蔽性强,一旦掘进过程中揭露会产生大量涌水,甚者造成淹井和人员伤亡,且在工作面封堵难度较大[7]。因此,对于很多岩溶大水矿山而言,采取有效的技术手段查明主要导水通道的分布范围,利用可行的工程措施进行封堵,是避免造成井下突水和保证矿井安全生产的重要措施[8-12]。

本项研究结合山东某矿坑涌水治理项目,利用地面物探、钻探勘察、超声测井及连通试验等综合技术手段查明F4断层下盘发育的主要导水通道的分布范围[13],同时利用孔口投料和灌注双液速凝浆等措施进行了封堵,经验证明治理效果良好[14]。

1 矿区概况

研究区位于山东省中南部丘陵区,地势南西高北东低,最高山为南部的石榴崮,海拔+417.8m,最低点为北部的浚河河床,海拔+109.0m,相对高差308.8m。本区属北暖温带季风型大陆性气候区,四季分明,据平邑县气象站资料,从2002—2019年间,年平均降水量723.34mm,年最大降水量1236.4mm(2005年),年最小降水量392.4mm(2002年),日最大降水量为220.1mm(2005年9月20日)。区内水系较发育,北部的浚河为常年性河流,最高洪水位标高120m,洪峰流量为2100m3/s,最枯流量0.017m3/s,流向由西至东,其河床为最低侵蚀基准面,标高109.0m。另外,矿区西侧的庞家村河由南至北注入浚河。区内其他一些小的水体为季节性河流,一般夏、秋季或大雨时有水,冬春季节断流。

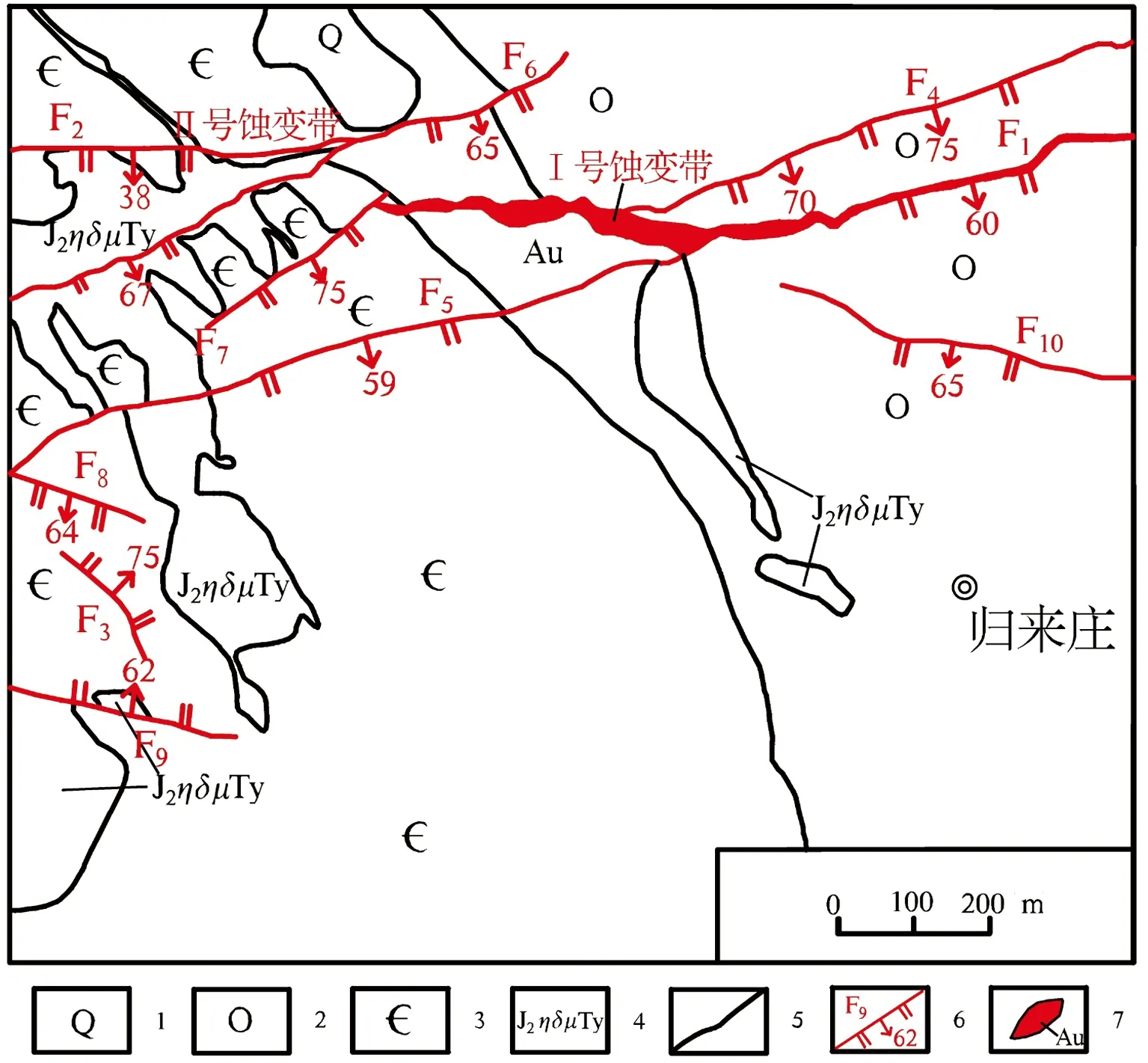

研究区内出露地层主要有寒武纪九龙群、奥陶纪马家沟群及第四纪地层等(图1)。地层产状总体走向NW,倾向NE,倾角7°~33°。其中以古生代寒武纪、奥陶纪地层分布最广。矿区内主要有NW向、近EW向和NE向3组断裂。

(1)近EW向构造:走向一般为85°~95°,倾向S,倾角一般为45°~73°,为南盘下降的正断层,主要有归来庄F1、F2断层。

(2)NW向断裂:主要为F3断裂,走向290°~ 315°,倾角60°~80°,均为倾向SW的高角度正断层,破碎带宽度一般为3~20m。走向一般为40°~50°,倾向SE,倾角60°~80°,均为正断层。

破碎带宽3~10m,多为碎裂状二长斑岩脉充填,高岭石化发育,具硅化、褐铁矿化,局部有萤石化、黄铁矿化等,金矿化一般较弱,该组断裂(F4,F5,F6)构造进一步强化了成矿作用,其与归来庄F1断层斜交,其交会部位矿体肥大,品位较高。

该矿为隐爆角砾岩型金矿床,共圈定有11个矿体,其中①-1号矿体规模最大,主要开采的也为该矿体。矿山+130m~-30m水平标高开采方式为露采,采用分期扩帮、台阶式开采,单一汽车开拓运输方案。至2011年4月,矿体露天开采工作结束,正式转入井下开采。-30m~-150m水平标高设计采用向水平进路胶结充填采矿工艺,目前-150m以上已开采完,-190m中段、-230m中段、-270m中段正在开拓巷道。

1—第四系;2—奥陶系;3—寒武系;4—二长闪长玢岩;5—地质界线;6—断层产状及编号;7—金矿体图1 研究区构造分布简图

矿体围岩为巨厚的碳酸盐地层,岩溶裂隙发育,碳酸盐岩含水层为区内主要含水层,距矿坑东北侧约1.3km处为常年有水地表河流,地下水补给来源充沛[15]。矿山开采过程中,在采坑东部露天边帮和井下F4、F1断层上下盘附近揭露大量涌水点。目前,最大的单点涌水量达到1500m3/h,发育在F4断层下盘-30m水仓附近,一般出水点涌水量约每小时几百方不等。近几年矿坑涌水量逐年增大,对井下安全生产和优质资源矿段开采造成严重影响,同时破坏了研究区周边地下水环境,必须采取矿坑涌水治理措施[16]。

根据研究区构造分布简图并结合水文地质条件分析可知,发育在矿坑东部的F4、F1断层是影响矿坑涌水补给通道的重要因素[17],故设计采用地表帷幕注浆方案对东北及东侧潜在的导水通道进行揭露和封堵。但由于井下涌水点分布众多,无法确定断裂带附近主要导水通道的准确范围,对于确定治理方案存在诸多不确定性,必须进行探查。

2 岩溶通道探查技术

2.1 地面物探

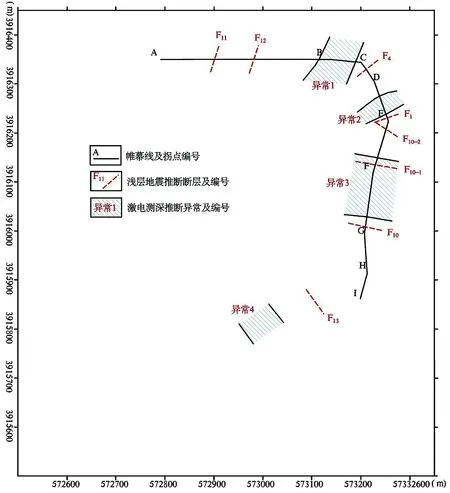

2018年3月,依据场区水文地质条件和地层物性条件差异,设计采用浅层地震法和激电测深法2种方法进行隐伏构造和透水异常区的勘察。物探线布置在研究区东部岩移线外,物探线沿设计帷幕线进行布置,浅层地震方法布置测线4条,总长1.92km,共388个物理点;激电测深方法布置测线4条,测点距20m,总测点75点。

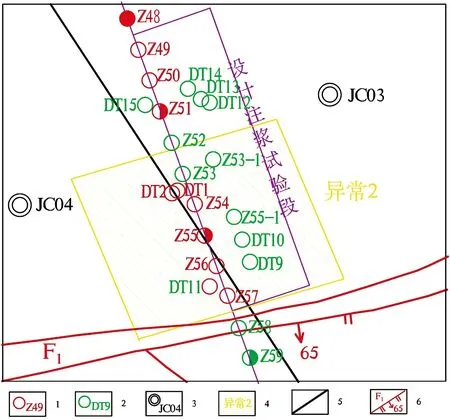

根据浅层地震测试结果(图2),在研究区内划定了8条推断断层,其中F4断层平面位置和产状与地质资料基本吻合。通过激电测深法,在研究区域内划定了4个异常区,其中异常1、异常2、异常3推断为强透水带,异常4推断为中等透水带,其中异常2与F4断层深部岩溶导水通道相关。

图2 研究区物探综合解释推断图

2.2 钻探勘察

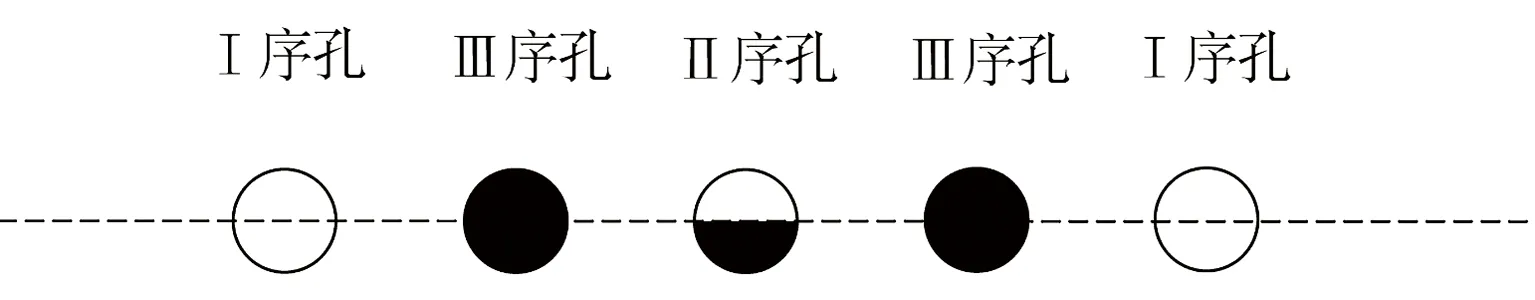

针对地面物探推断的异常区域,结合帷幕注浆钻孔设计,利用部分Ⅰ序注浆孔对重点区段进行先期勘察。本工程设计注浆孔孔距8m,Ⅰ序孔孔距32m(图3)。

图3 注浆孔孔序平面布置示意图

布置在F4断层附近的Ⅰ序兼勘察孔为Z45、Z49、Z53和Z57共4个孔。根据Z53孔钻探揭露,F4断层带完全被二长闪长玢岩充填,厚度达13m(揭露深度189~202m),为一阻水构造;但在深度280m(标高)左右发生0.2m掉钻,且冲洗液完全漏失,分析为发育在F4断层下盘的暗河型导水构造。Z57孔在91~96m深度进尺较快,遇溶洞发育,但多被泥质充填,并非主要导水构造。以上钻孔揭露的岩溶发育部位与物探异常区基本吻合。

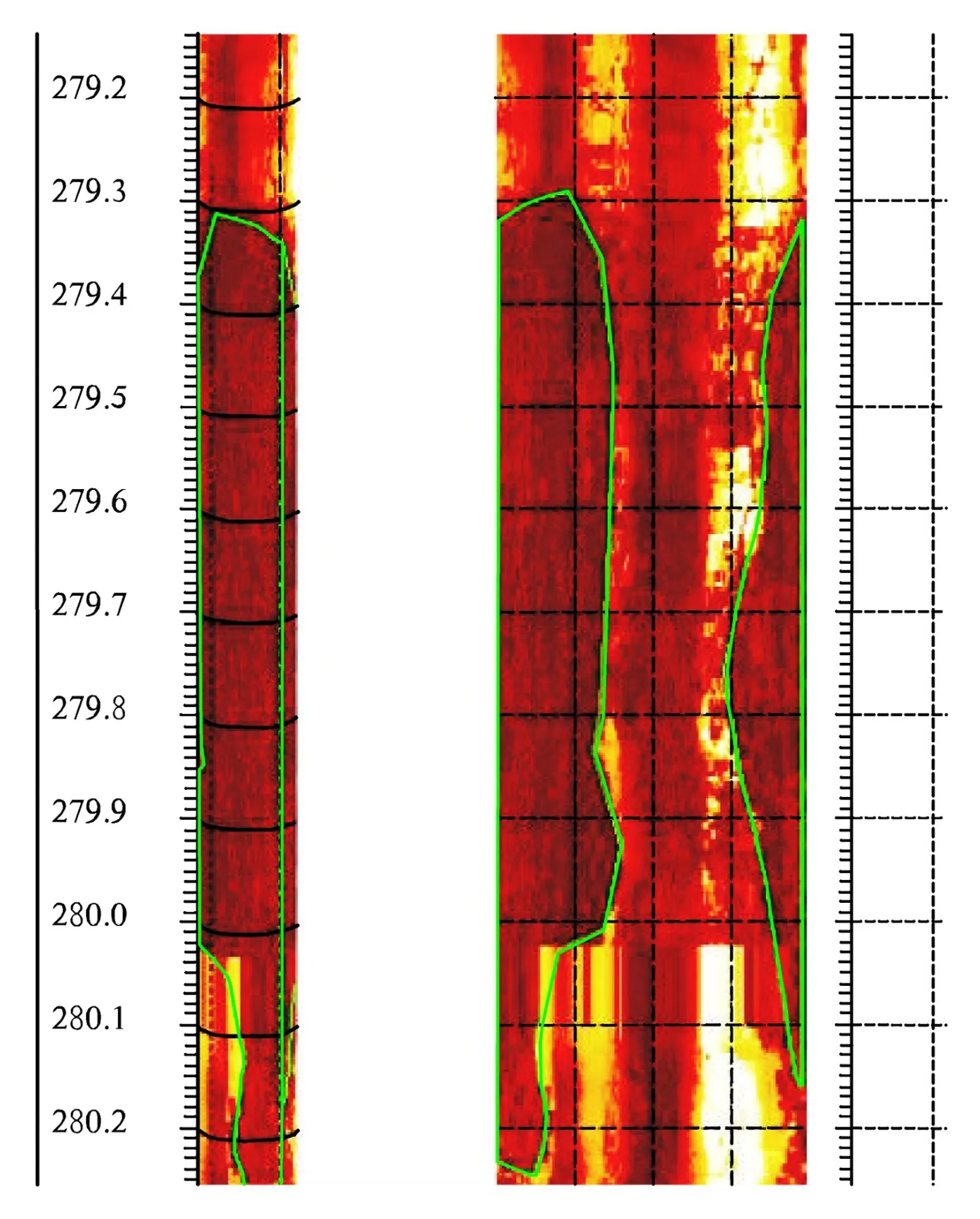

2.3 超声测井

为了进一步验证Z53孔揭露的深部岩溶通道的发育形态,研究采用了孔内超声成像探测技术。通过超声探测发现(图4),该孔揭露的岩溶通道竖向发育深度279.3~280.2m,为一开口向北东方向的大型溶洞,但钻孔接触溶洞南西侧洞壁,因此未发现有明显大量掉钻情况。根据超声测试结果,分析该溶洞规模较大,应该为地下水向矿坑补给的重要导水通道,为了进一步揭露该通道,建议向Z53钻孔北西侧进一步布置注浆钻孔。

图4 Z53孔279.3~280.2m深度溶洞发育影像图(暗色区)

2.4 连通试验

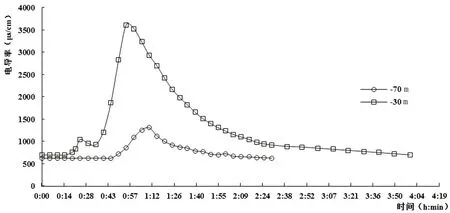

为了验证以上判断,安排施工Z53北侧Z52注浆孔(图5),在钻进至208.50m孔深时,于-67.39m~-70.64m标高位置发生掉钻,经井下电视及超声测井探测,岩溶裂隙较大,压水试验单位透水率达到267.21Lu,透水性极强,推断为F4断层带下盘形成的与Z53相互连通的暗河型岩溶导水通道。研究采用了连通试验以确定Z52注浆孔揭露的导水通道与矿坑主要涌水点之间的水力联系,既在Z52孔内投放示踪剂(NaCl)1.5t,在井下多个主要涌水点进行取样监测。根据测试成果(图6),井下只有-30m水平最大涌水点和-70m水平盲矿体涌水点与之有关联[18]。

1—注浆孔;2—动态孔;3—监查孔;4—异常范围及编号;5—帷幕线;6—断层产状及编号图5 注浆工程平面布置示意图

图6 监测涌水点地下水电导率历时曲线

根据图6可知,-30m水平相对于-70m水平水样电导率增大起始时间较早,峰值大,恢复至背景值用时长,说明Z52孔揭露的岩溶通道与-30m水平涌水点连通性较好,通道规模大,溶于该通道水体中的示踪剂需要较长时间才能完全消散。该通道与-70m涌水点也存在一定的联系,其中有少部分示踪剂运移至该处,同时由2个涌水点水样电导率背景值存在差异,说明-70m涌水点还有其他地下水补给通道,但规模较小,总量有限。通过电导率计算,-30m水平涌水点示踪剂回收率达到88.45%,分析认为该通道为地下水向矿坑补给的主要导水通道,必须采取相关治理措施。

3 岩溶通道治理技术

通过上述综合技术手段,查明了F4断层下盘与矿坑-30m水平最大涌水点密切联系的暗河型导水通道的分布范围。但是,由于受矿坑长期排水影响,该通道内充填物已基本冲蚀干净,地下水流速快、水量大,分析受矿坑东北部河流渗水的直接补给。对于动水条件导水通道的封堵,必须采取以“投料为主、注浆为辅”的治理技术和措施。

3.1 孔口投料

对于水动力条件比较强的动水岩溶通道而言,任何浆液类材料均存在留存率低、浪费严重、封堵效果差等缺点,一般采取投放骨料充填通道空间,减缓地下水流速后再采取注浆封堵的治理措施。针对本项目揭露的导水岩溶通道及地下水动力条件,对不同骨料的动水冲刷留存性能和提升投料效率的因素进行了研究改进。

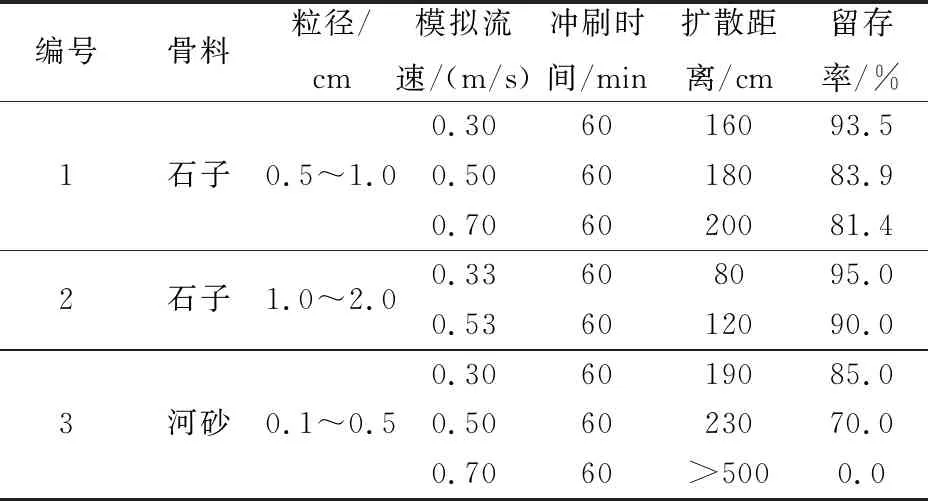

(1)骨料抗冲刷性能。为研究骨料在动水高流速管道流冲刷条件下的运移规律及留存情况,在充分考虑骨料自身性质并分析岩溶管道流特点后,建立可模拟不同流速管道流骨料运移状态的试验模型,实现了地面动水管道流骨料抗冲刷模拟。

通过表1试验结果可知,粗粒径的骨料在相同流速动水条件下留存率要高于细粒径的骨料;随着流速的增加,各种骨料的留存率不断降低。通过测定导水通道内地下水流速,选定留存率高的骨料种类和粒径[11]。

表1 骨料抗冲刷性能试验结果统计表

(2)孔口投料工艺。由于投料钻孔孔径小、深度大,加之孔壁粗糙,骨料下落困难,易发生堆积堵孔,故投料时需综合考虑骨料粒径、投料速率、投料携带液体及投料过程连续性等相关参数及措施,所以投料方式及装置的科学设计直接影响投料的顺畅性及其效率。传统人工投料是在孔口管上安装料斗,在料斗内放入水管冲刷骨料,提高骨料下落动能。此种方法因投料效率低、投料过程不连续导致投料效果不佳,前期投入的骨料易被动水冲走,且无法探知孔内骨料运移及留存情况,易发生堵孔事故。人工填投还存在劳动强度大、效率不均匀、成本高的弊端。

针对上述问题,研究开发负压流体携带式投料方式和冲携式投料装置,该装置利用液体流动及下落时产生的动能将骨料携带至岩溶通道内,包括储料漏斗、下料阀门、溜料沟槽、供水管等。其特点在于简便、高效、可实施性强,在填投过程中可以监测孔内负压和吃料情况,根据孔内情况实时调整下料速度,以防堵孔。该投料装置投放石料粒径0.5~2cm,投料速度0.2~3m3/h,投料用水流量50~150m3/h。

3.2 双液速凝浆

虽然通过投放骨料可以充填导水通道内主要空间,降低地下水流速,但是水动力条件依然较强,依靠单一的水泥浆液难以完全封堵。

在矿山涌水封堵中,水泥—水玻璃双液浆具有凝结时间可控,材料来源广泛,价格相对低廉等优点,但是业内缺乏深孔双液速凝浆灌注方面的完善工艺与设备[6]。结合实际工况条件和浆液性能研究,在现有双液浆常规灌注工艺的基础上进行了深孔灌浆装置和工艺优化,将孔口混合工艺变为孔内定点混合,针对双液浆混合灌注止浆塞和孔内混合器进行了研发和改进,形成了双液速凝浆“孔内封闭、定点灌注”高压注浆工艺。水泥浆水灰比0.8∶1~1.0∶1,水玻璃与水泥浆比例为50%~80%,双液浆初凝时间为5~25min,注浆压力6~25MPa。通过应用上述工艺和装置,明显提升了浆液灌注效果,降低了地面冒浆事故,对于动水条件岩溶裂隙的灌浆封堵起到了良好应用效果[19]。

本次注浆工作主要安排在针对F4断层的异常区2,帷幕长度40m;涉及施工钻孔11个全部揭露F4断层,其中6个钻孔在F4断层位置发生掉钻,共投料3000m3,双液浆800m3。施工检查孔2个均在F4断层位置揭露水泥浆结石体,结石体充填密实,检查孔压水试验透水率小于0.5Lu[20]。

施工完成后F4出水点出水量从1500m3/h降至20m3/h,堵水率高达98.67%。

4 结论

(1)综合采用地面物探、钻探勘察、超声测井和连通试验探查技术,有效查明岩溶大水矿山暗河型导水通道的分布范围及其与矿坑主要涌水点之间的水力联系,为确定治理方案提供技术依据。

(2)研究改进孔口投料装置,有效提升骨料投放效率,减少人为原因造成的堵孔;在常规双液浆灌注工艺基础上改进形成“孔内封闭、定点灌注”高压注浆工艺,对于投料充填后导水通道内骨料胶结和渗水完全封堵具有重要作用。

(3)通过采取上述技术措施,实现了集中导水通道的完全封堵。有效查明暗河型岩溶通道分布范围并采取具有针对性的治理措施,是成功治理类似矿坑涌水值得借鉴的技术手段。