渤海某油田单筒双井配合占位钻具使用方略

聂光辉,罗文,陈清正,孟庆飞,宋志浩(中海油能源发展股份有限公司工程技术分公司,天津 300452)

1 油田传统单筒双井技术使用

1.1 传统单筒双井特点

渤海某油田二期开发井中使用的是传统的单筒双井技术,表层套管下入深度平均245 m。先用常规定向钻具组合造斜,后下扩眼器扩眼,然后井筒中下入2口井的表层套管,最终采用体积排代法对长短管进行固井作业[1]。

1.2 传统单筒双井程序

程序如下(以开路井口为例):(1)组合一开16”马达造斜钻具组合,定向钻进至设计深度,循环垫稠浆,起钻至井口。(2)组合扩眼钻具,将16”井眼扩大至30”,循环后起钻至井口。(3)安装单筒双井初始井口头,做下13-3/8”套管准备。(4)先下入13-3/8”套管长管,后下短管(因考虑下一开定向井造斜防碰问题,两井套管鞋深度错开30~50 m,管鞋较深的即为长管,浅的为短管),可防止井壁坍塌和套管相互打扭。(5)起甩送入工具(本油田套管设计为芯轴式悬挂器悬挂于井口)。(6)接固井管线,固井作业,在长套管上安装水泥头,水泥同时封固长短套管。

1.3 传统单筒双井作业缺点

传统单筒双井技术作业时,使用大尺寸扩眼器所钻轨迹井斜难以控制,同一槽口两口井轨迹方位的不同带来的表层套管下深受限:(1)表层钻进时只能采用开路钻进,井眼容积较大,清洁困难,固井水泥使用量大;(2)一开定向钻进后,扩眼导致轨迹井斜下降严重;(3)表层套管下深受两口井轨迹变化影响,表层套管下入浅,存在井控风险,对于大位移井或深井有时需采用非标井身结构;(4)表层钻井中一旦钻遇浅层气难以处理。

以渤海某油田B平台为例,一开表层作业深度250 m左右,表层套管下入深度一般为245 m,井斜6~7°,在二开作业钻进至油气层后,由于套管鞋浅,地层承压能力弱,井控和溢油风险高。

2 使用占位钻具的单筒双井技术

在原有的单筒双井钻井技术基础上,发展了使用占位钻具的单筒双井钻井技术,能够实现表层闭路钻进并造斜,大大提高了单筒双井技术的适用范围。

2.1 占位钻具简介

使用占位钻具的单筒双井钻井技术中,占位钻具是关键设备,主要作用是在第一口井钻井施工中为井槽内待钻的第二口井预留钻柱和套管串的通道位置,并在固井时循环出导管鞋处多余的水泥浆。占位钻具由占位钻具悬挂器、分隔串、占位钻具引鞋和占位钻具取送工具等组成。使用占位钻具后,配合相关钻井技术,能够满足表层闭路钻进、造斜钻进等施工要求[2]。

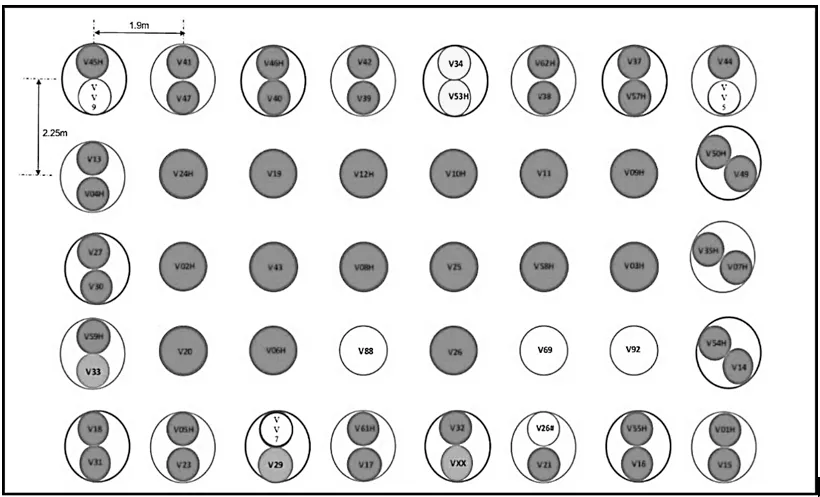

以渤海某油田三期V平台为例,仍然为5×8的槽口布局,但是可钻井数达到了62口,如图1所示。

2.2 配合占位钻具的单筒双井技术作业程序

以V平台为例,外围井槽全部使用占位钻具进行单筒双井钻井作业,单筒双井隔水管尺寸为36”。

图1 渤海某油田V平台槽口图

具体钻井作业程序如下:(1)下32”扩眼钻具扩眼,扩眼井段一般为70~128 m。(2)安装单筒双井双孔基座,利用双孔基座在隔水导管中分出A、B两井。(3)A井下入占位钻具。占位钻具组合:16”引鞋+ 5-1/2”HWDP + 16”分隔串 + 5-1/2”HWDP + 16”分隔串 + 5-1/2”HWDP + 钻具悬挂器 + 送入工具。(4)倒开送入工具,占位钻具安装考克,打通并关闭考克。(5) B井井口安装升高短节、升高管、分流器等设备,并按标准对以上设备和A井基盘占位钻具座挂处试压,防止B井表层钻遇浅层气后发生泄漏。(6) B井一开作业。按照钻井设计钻进B井16”井眼。(7) B井一开固井。B井下入13-3/8”套管并注水泥固井,同时位于A井的占位钻具循环控制水泥返高,防止固住占位钻具, B井一开作业完成。(8) B井候凝结束后A井一开作业。起出A井中的占位钻具,按照钻井设计钻进A井16”井眼。(9) A井一开固井。A井下入13-3/8”套管并注水泥固井,A井一开作业完成。(10)两口井后续钻井。A井、B井后续二开、三开钻井程序与常规钻井相同,最终按设计井眼轨迹和井身结构完成两口井钻井。

相比于常规单筒双井钻井,使用占位钻具技术可实现单筒双井表层深度个性化,并具有两井钻进互不干扰、表层造斜易于控制、浅层气风险可控、后期便于弃置和工具可重复使用等优点,通过合理设计可极大的扩大生产平台可钻井数,适用范围广。

当前渤海某油田三期5个平台均采用此种技术,表层套管下入深度450~1 050 m,表层完全实现预斜目的,全角变化率可以达到3.5~4°/30 m,可以满足大位移井、大斜度井等各种井况的井控要求和轨迹要求。使用占位钻具技术使两口轨迹走向不一致的井合并到一个单筒井眼内作业成为可能,槽口安排更加合理,有效规避防碰风险,减少绕障井段,降低单井进尺,解决了平台水泥储量有限无法满足大尺寸井眼固井用量问题。

3 单筒双井容易出现的复杂情况

使用占位钻具的单筒双井技术具有极大的优势,但是在作业过程中由于个别区块浅层易窜、易漏,尤其是邻井固井作业时窜槽是最大的风险,如果操作不当容易导致槽口不能使用的情况。

3.1 复杂情况举例

以V平台为例,由于窜槽的现象严重,V平台有3口单筒双井出现了复杂情况,下面依次举例说明,仍以图1中槽口举例说明;

例1:V44井和VV5井为单筒双井,在VV5下入占位钻具。隔水导管深度124 m,占位钻具下入深度为116 m。之后V44井正常一开钻进至455 m,下13-3/8”套管至452 m,固井作业。邻井的占位钻具在固井期间正常循环,控制水泥返高。候凝结束,回收占位钻具,VV5井下入一开钻具,下钻至116 m,开始蹩跳,无法下入至隔水导管以下。最终对V44井试压发现13-3/8”套管破损,VV5井也无法正常进行一开作业。

例2:一开批钻作业时,V29和VV7井为单筒双井,在VV7下入占位钻具。隔水导管深度124 m,占位钻具下入深度为123 m。V29井正常一开钻进至455 m,下13-3/8”套管至452 m,固井作业。邻井的占位钻具在固井期间正常循环,控制水泥返高。V29候凝结束后,VV7回收占位钻具,VV7井准备下入一开钻具时,邻井V33井正在离线固井,发现VV7槽口的返流槽有液体返出,怀疑有水泥混浆侵入,于是VV7井未下入一开钻具。后期VV7井重新下入一开钻具至120 m遇阻,无法正常一开钻进。

例3: VV9和V45H井为单筒双井,在VV9下入占位钻具。隔水导管深度124 m,占位钻具下入深度为123 m。V45H井正常一开钻进至455 m,下13-3/8”套管至452 m,固井作业。邻井的占位钻具在固井期间正常循环,控制水泥返高。由于设计VV9井当前批次没有一开任务,占位钻具长期在井内放置。其中邻井表层作业时VV9井返流槽有液体返出,且VV9的占位钻具无法正常循环。VV9井一开起占位钻具过程中,过提100 T无法提活占位钻具,随后使用小钻头钻除周围水泥的情况下才得以取出占位工具,进行一开作业。

3.2 案例启发

这三口井的情况比较典型,导致的后果都比较严重,2个槽口几乎报废,1个槽口处理复杂,尤其是当邻井是生产井时,处理就要更加小心,避免出现溢油情况。分析之后需要注意以下五点:(1)占位钻具必须要下至隔水导管附近,按照钻具刚性分析和安全性考虑,16”引鞋下到隔水导管以上1~2 m为宜,既能保证钻具误差不出隔水管,又能最大限度起到占位作用,距离隔水管鞋太远就会产生例1的情况。(2)占位钻具下入后必须要循环2个钻杆容积,然后关闭考克旋塞阀。避免邻井一开钻进时由于岩屑混合钻井液倒灌进入占位钻具内部堵塞流道,必要时候使用固井泵保持循环。(3)单筒双井另一口井固井时,占位钻具务必保持循环,避免占位钻具固死的现象。固井之前还应当打通占位钻具,避免邻井固井时占位钻具无法循环造成隔水管内连同占位钻具全部固死的现象。(4)例2的情况发生时,最好将占位钻具下回井内,同时保持占位钻具循环。(5)例3中占位钻具长期放置时,应该定时打通占位钻具,邻井固井时及时关注,避免占位钻具堵塞和水泥混浆凝固。

4 结语

(1)渤海某油田尤其是三期开发大规模使用了配合占位钻具的单筒双井技术,平台槽口得到最大化利用。(2)配合占位钻具的单筒双井技术,满足一开钻进的轨迹和井控要求,减少了平台总进尺,降低了二开的作业难度。(3)占位钻具在海上丛式井开发有极大的应用空间。(4)占位钻具使用简单,但是需要严格按照要求进行操作,一旦操作不到位,容易造成套管损坏,槽口废弃的严重后果。(5)对于表层钻进时容易窜槽、失返的平台,使用占位钻具时要尤其注意观察返流槽的情况,并保证占位钻具的畅通,才能避免复杂情况的发生。