太阳能电池组件用PVDF薄膜背板材料可靠性研究

王坤 王会晓

(英利能源(中国)有限公司 河北省保定市 071051)

近年来,我国光伏发电行业发展迅速,装机容量不断扩大。光伏背板广泛应用于太阳能电池组件,位于组件背面,在户外环境下保护太阳能电池组件不受水汽侵蚀、阻碍氧化防止组件内部氧化,具有绝缘性,阻水性,耐老化型,耐高温性,耐腐蚀性。此外,背板内层可以反射阳光,提升组件转换效率[1]。为了良好耐候性,背板外层材料为含氟材料。光伏组件背板用保护膜首先由PVF(聚氟乙烯)薄膜推广应用而成功,在市场竞争的驱动下,众多生产企业先后开发出PVDF(聚偏氟乙烯)薄膜、PET(聚对苯二甲酸乙二醇酯)薄膜、ECTFE(聚乙烯-三氟氯乙烯共聚物)薄膜、ETFE(聚乙烯-四氟乙烯共聚物)薄膜等用于PVF 薄膜的替代品。在性能、价格、可获取性等多重因素和市场长期检验的影响下,PVDF 薄膜已成为市场主流。

近年来,在光伏平价上网的大趋势下,降低组件成本促进了国产氟膜的发展。PVDF 氟膜生产厂家逐渐增多,产品质量良莠不齐。作为需要使用25年的长久性光伏电站,要获得良好收益,电站安全、可靠、长久性运行是首要前提,背板性能起着至关重要的作用。为了研究背板在不同环境下的性能表现,曾湘安等[2]将四种不同类型背板置于湿热气候环境下,对比背板的性能表现确定其性能优劣。Yu-tai Li 等[3]通过加速试验与紫外试验、紫外试验与湿热试验相结合的方法,研究了环境因素叠加对不同背板性能的影响。G. Oreski等[4]研究了共挤型背板在湿热环境下的性能表现。夏文进等[5]研究了含氟复合型背板、不含氟背板、含氟涂覆型背板在紫外、加速、湿热等条件下的性能表现。研究文献中,对于背板整体性研究较多,但缺乏对不同氟膜的性能对比。本文从背板氟膜性能角度考虑,通过紫外与高低温环境试验,对比不同氟膜性能差异,为背板选型及应用提供数据基础。

1 实验部分

1.1 样品制作

本次试验选择PVDF 薄膜复合型背板(KPC 结构),结构分为五层,核心3 层。外层为PVDF 薄膜,中间层为改性PET 材料,内层为改性的含氟涂层材料。

选择2 个背板厂家6 种不同型号背板样品,其中S1/S2/S3/S4为同一厂家同型号背板,仅PVDF 氟膜来源于4 个供应商(供应商A/B/C/D)。S5/S6 为另一厂家背板,PVDF 氟膜来源于供应商A/供应商B。所用背板中间PET 厚度为250μm±10μm,PVDF 氟膜厚度18μm±2μm。

表1:实验样品信息

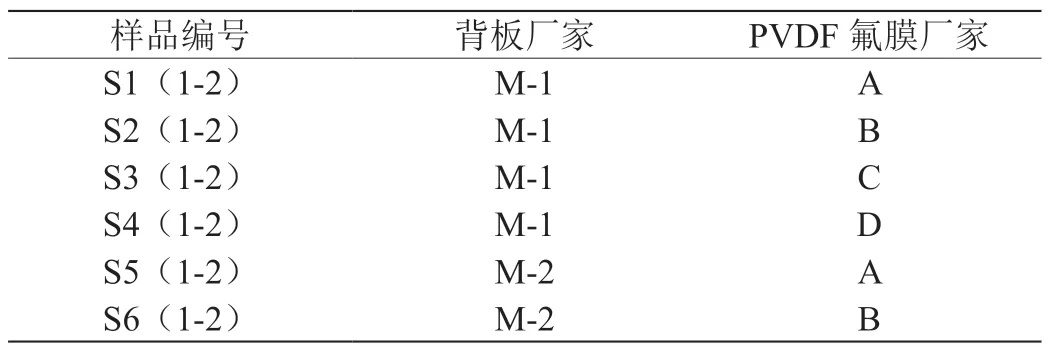

图1:S3 样品实验后的10x 显微镜照片、共聚焦图片

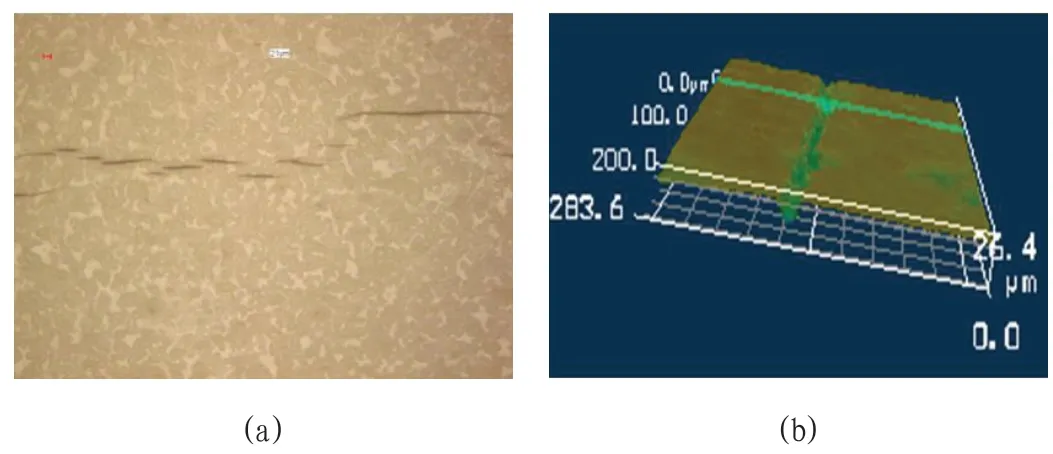

图2:S4 样品实验后10 倍下显微镜照片、共聚焦图片

图3:6 种背板样品横向断裂伸长率

匹配相同的电池片、焊带、EVA、玻璃,按照正常的生产工艺,制成27cm×50cm 的小组件,每种匹配制作组件2 块,具体样品类型见表1。

1.2 测试仪器及试验方法

本文试验采用金盾KD-UV01-2224-YL 紫外试验箱以及科名KMH-7187S 环境老化试验箱进行紫外及高低温环境试验,试验结果通过VK-9710K 共聚焦显微镜进行微观测量。本次试验样品均进行如下试验:试验一,6 种样品均先进行紫外光(UVA+UVB)60KW•h/m2处理,然后进行高低温度循环200 次试验。试验二:6种样品进行两个循环的高低温度循环200 次(TC200)测试,环境试验箱条件为-40℃~85℃[6]。

2 结果与讨论

2.1 实验结果

试验1:紫外60KWh 测试后,所有样品组件背板外观良好,无黄变、开裂、脱层等不良。再继续进行TC200 测试后,S3 与S4出现表面细小裂纹,其他背板外观良好。通过对裂纹位置及程度进行观察,所有裂纹均出现在焊带位置。

试验2:高低温度循环200 次测试后,所有样品组件背板外观良好。继续第二个温度循环200 次测试后,与试验一结果相同,S3与S4 样品组件背板氟膜表面出现细小裂纹。

从问题背板开裂位置取小样,使用共聚焦显微镜进行观察,结果显示:S3 表面裂纹深度6μm-9μm,PVDF 氟膜未全部开裂,仅表面出现开裂现象,测试结果如图1 所示。S4 表面裂纹深度18μm -20μm,基本贯穿整个氟膜厚度,测试结果如图2 所示。

2.2 结果与讨论

PVDF 氟膜原料主要为添加剂、钛白粉、氟树脂、胶水、PMMA(聚甲基丙烯酸甲酯)等,PMMA 作为增塑剂可以提高其熔融状态下成膜性。但有研究表明随着Ti02 含量的变化,其对Ti02/PVDF 共混膜的流动性能、结晶性能、力学性能、亲水性能等都有影响;而随着PMMA 的含量变化,PMMA 的加入对PMMA/PVDF共混膜的流动性能、加工性能、结晶能力、力学性能等都有较大影响[7]。

PVDF 成膜工艺主要有流延法、吹膜法,流延膜是通过熔体流涎骤冷生产的一种无拉伸、非定向的平挤薄膜,而吹塑膜是有取向的,通过控制速度、挤出量、压力控制氟层厚度及宽幅。PVDF 成膜过程由于横向没有压力,导致PVDF 氟膜横向断裂伸长率低,且紫外老化和温度循环老化后性能会进一步下降变脆。焊带本身金属材料,在高低温条件下,其热膨胀对背板氟膜产生较强的机械应力作用,因此裂纹多发生在焊带位置,且沿纵向开裂。

力学性能方面,对6 种背板样品进行力学性能测试,分别对初始样品、TC200 后、TC400 后背板样品进行横向、纵向断裂伸长率测试,结果如图3 所示。由此实验结果可以看出:6 种背板材料性能无明显差异。由于背板的力学性能主要受PET 材料性能影响,氟膜性能对其横向断裂伸长率测试结果影响甚微。因此,背板材料的断裂伸长率无法反映出氟膜性能的优劣,还需要综合性的老化试验进行评估。

3 结论

本文从通过对6 种不同型号背板进行紫外及高低温循环试验测试,对PVDF 氟膜复合型背板的可靠性进行了研究分析,得出以下结论:

(1)经过紫外和高低温循环测试后,S3 及S4 两种型号背板出现不同程度的氟膜开裂问题,开裂深度贯穿或未贯穿整个氟膜,开裂均位于焊带位置,沿焊带方向延伸,与高低温试验环境下焊带对背板氟膜产生较强的机械应力作用有关。

(2)背板为复合型材料,其机械性能受PET 等材料影响较大,对背板材料的力学性能测试,并不能充分反映出氟膜性能的优劣。

(3)经过紫外处理后的组件试样再经过高低温循环测试,与双倍的高低温循环测试结果一致,通过设计综合的环境老化试验,可以更为有效反馈背板性能。