半导体激光器封装工艺的优化

何聪华

摘 要:半导体激光器的封装通常通过外部热源对半导体激光器及其载板进行加热,载板上的焊料熔融情况与加热封装工艺息息相关,其直接影响了半导体激光器工作的稳定性以及寿命。本文通过Minitab软件设计4因素3水平的正交试验,研究了外部热源镭射能量、镭射高度、镭射的Defocus散焦和Au80wt%/Sn20wt%的AuSn焊料厚度对半导体激光器封装工艺的影响并对其进行初步优化,且通过小批量样品验证了该工艺参数的可行性,为半导体激光器的封装工艺提供技术参考。

关键词:半导体激光器 封装工艺 Minitab 正交试验

图书分类号:TP206 文献标识码:A 文章编号:1674-098X(2021)01(a)-0063-06

Abstract: Semiconductor laser diode packaging is usually heated by external heat source to the semiconductor laser and its carrier plate. The melting of solder on the carrier plate is closely related to the heating and packaging technology, which directly affects the stability and life of the semiconductor laser. Orthogonal test 4 factors and 3 levels is design by software Minitab for the parameters optimization of external laser power, shot height, defocus and Au80wt%/Sn20wt% AuSn thickness. The feasibility of the process parameters is verified by small batch samples, which provides technical reference for the packaging process of semiconductor laser.

Key Words: Semiconductor laser diode; Packaging technology; Minitab; Orthogonal test

半導体激光器具有体积小、重量轻、波长覆盖范围广、易于商业生产等独特优势,已成为了当代光电子领域的核心器件,被广泛应用于通讯与光储存、材料加工、激光医疗和激光打标等国防与民用的诸多领域 [1]。半导体器件工作时通常会源源不断地产生热量,热量的积累会引起器件内部温度的上升,内部结温过高会导致器件失效甚至损坏[2]。半导体激光器在工作过程中若热量的产生速度大于散热的速度,就会引起阈值电流变大、电光转换效率减小、输出功率变低及寿命缩短。散热良好与否已经成为半导体激光器性能稳定的一项非常重要的因素[3],散热性能良好与否又与封装工艺息息相关。

而当前主流的封装焊料通常采用具有良好的抗热疲劳性质、较高的热导率和极佳稳定性的金锡共晶焊接材料[4]。如何通过试验设计优化半导体激光器的封装工艺,使金锡能充分融合、减少气孔,形成可靠的金锡共晶体对半导体激光器的性能和寿命有极其重要的意义。

1 试验设计

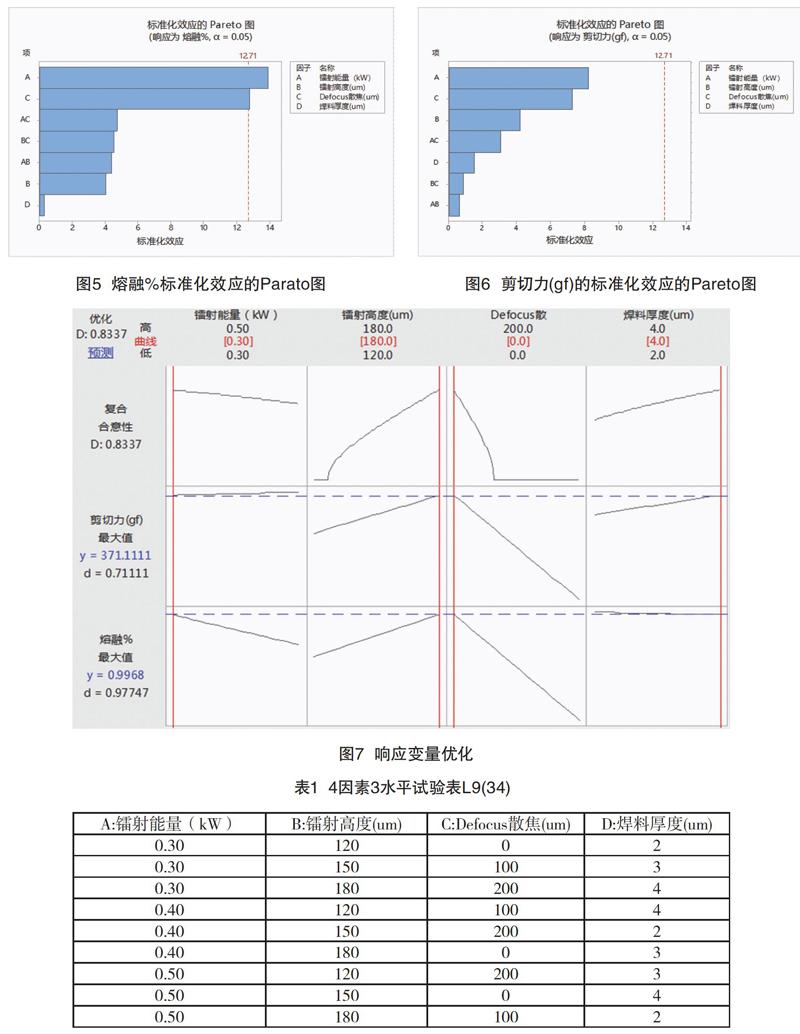

半导体激光器的封装过程与传统的封装工艺类似,如图1所示:来自晶圆前道工艺的晶圆(Wafer)通过划片工序后,被切割为小的晶片(Die),然后将切割好的晶片贴装到相应的载板(Substrate)[5]。本试验设计目的在于对半导体激光器封装工艺进行初步优化。影响其封装工艺的因素有:镭射能量、镭射在载板上照射的高度,如图2、镭射Defocus散焦距离和金锡焊料厚度(金锡成分比例为Au80%,Sn20%)。用Minitab软件设计4因素3水平试验表L9(34),如表1所示。以半导体激光器与载板之间的剪切力>300gf,以及测试剪切力后用图像处理软件对分离面图像进行二值化,计算熔融面积的百分比>90%作为评判标准,试验结果如表2所示。

镭射在载板上照射的高度定义为载板底面为参照水平面,即零位。

2 数据分析

2.1 田口分析

田口分析如表3所示。根据经验,为了减少镭射对半导体激光器的损坏,镭射能量(kW)宜低不宜高;从成本上考虑,焊料厚度(um)宜薄不宜厚。但从数据分析结果来看,信噪比响应越大越好,均值响应越小越好,标准差响应越小越好。故最佳组合理论上应该是1(3)-1(2)-2-3,其中有个别因子都包含了两个最优水平,为此,单看信噪比、均值响应和标准差并未能得出最佳组合。

2.2 各因子的交互作用

图3熔融%交互作用和图4剪切力(gf)交互作用可以看出各因子的交互作用:镭射能量(kW),Defocus散焦(um)斜率绝对值都比较大,故其对熔融%,剪切力(gf)的影响起主导作用。镭射高度(um)和焊料厚度(um)斜率相对小,故对熔融%, 剪切力(gf)的影响相对没那么明显。

2.3 标准化效应分析

从图5熔融%标准化效应的Parato图、图6剪切力(gf)的标准化效应的Pareto图可以看出,镭射能量(kW),Defocus散焦(um)对熔融%影响显著,对剪切力(gf)并不那么显著。

2.4 响应变量优化

利用Minitab的响应变量优化器对各因子进行初次优化组合。由优化结果图7可见,当镭射能量0.30kW,镭射高度180um,Defocus 0.0um,焊料厚度4.0um时,合意性D:0.8337。其中,熔融%的合意性d=0.97747,y=0.9968。当镭射能量0.30kW,镭射高度180um,Defocus 0.0um,焊料厚度4.0um时,熔融率>98%,剪切力(gf) >350gf,与试验目的吻合。

2.5 试验验证

采用工艺参数镭射能量0.30kW,镭射高度180um,Defocus 0.0um,焊料厚度4.0um,对20个产品进行测试,测试结果如表4所示:验证结果熔融率和剪切力(gf)都是100%符合试验设计的理论要求。

3 结语

通过使用Minitab对半导体激光器的封装工艺进行初步优化,当镭射能量0.30kW,镭射高度180um,Defocus 0.0um,焊料厚度4.0um的時候,可以获得符合行业要求的金锡共晶熔融率和剪切力(gf)。但对于金锡焊料厚度4.0um这个工艺参数,从成本上考虑,还是有继续优化的需求。可以通过显著性分析删除不显著项重新建立新的分析模型,经过多次反复建立新模型并进行分析,一般都能得到一个满意的回归方程并得到合适的95%置信区间和95%预测区间。此外,还可以通过诸如ANSYS等仿真软件预测在不同封装工艺参数下的半导体激光器的热特性[6],使整个实验设计具备可预测性。总之,科学的试验设计可使工艺开发、工艺改善有章可循,有数据有真相,大大减少了对老员工工作经验的依赖,提高了企业的生产率和产品质量,降低了人力成本。

参考文献

[1] 张哲铭.半导体激光器封装应力研究[D].长春:长春理工大学,2018.

[2] 胡文华,徐成,徐健,等.基于Icepak的小外形封装结构热设计和分析[J].电子与封装,2018(11):1.

[3] 刘云,晏长岭,杨静航,等.不同焊料对微盘腔半导体激光器散热的影响[J].应用物理,2019,9(2):87-93.

[4] 史超.半导体封装工艺中金锡共晶焊料性质和制备方法研究[J].世界有色金属,2018(2):216.

[5] 杨宏强,全球半导体封装载板市场格局研究[J].印制电路信息,2018(7):6.

[6] 张晓磊.基于ANSYS的半导体激光器热特性研究[D].长春:长春理工大学,2018.