递次节点平衡法钢马道安装施工技术

黄少强 林皞毅

【摘 要】文章介绍了一种递次节点平衡法钢马道安装施工技术。通过改变传统搭设满堂架进行施工的方式,并运用高空平衡点位散拼技术,解决了因搭设脚手架占用场地、施工复杂等操作性差的缺点,为处理类似问题提供了一种新的途径。主要从工艺原理、工艺流程、施工要点、质量控制和效益分析等方面对递次节点平衡法钢马道安装施工技术进行了论述。

【關键词】递次节点;平衡法;钢马道;施工技术;质量控制

【中图分类号】TU391 【文献标识码】A 【文章编号】1674-0688(2021)03-0090-03

0 前言

钢结构自重轻,施工简便,主要应用在大型厂房、场馆、超高层等建筑领域,是现代主要的建筑结构类型之一。以广西百色干部学院2号楼会议中心为例,该楼钢结构屋面因造型外挑檐大、跨外安装受其他构筑物角度的制约,大型汽车吊无法在跨外站位吊装;若采用传统搭设满堂架的方式进行施工,操作困难、耗费人工,成本高且不易实现。

针对上述问题,广西建工集团第五建筑工程有限责任公司的技术团队进行了技术创新,针对建筑造型要求高、工作面多而杂、工作量大、工期紧张、各工种交叉作业多,以及不宜采用传统方式吊装钢马道的情况,于2号楼会议中心屋面钢结构施工中研发了一套科学而高效的递次节点平衡法钢马道安装施工工法。在主体“H”形钢屋架施工完成的前提下,通过构件预处理、提前吊装马道吊杆,之后合理安排工人配合机械安装马道横杆及马道平台板,能安全、灵活、快捷地施工,极大地提高了钢马道安装功效,节约资金,大大缩短了施工工期,安装简便、快捷、环保,符合建筑节能和经济适用的要求,为处理类似问题提供了一种新的途径。

1 工艺原理

1.1 构造原理

在安装钢马道前,对各杆件进行预处理及饰面材料涂刷,在型钢屋架施工完成后,利用机械与人工配合的方式,采用高空平衡点位散拼技术逐步完成钢马道吊杆、横杆及走道板铺设等工序,不需要搭设脚手架和其他操作平台。

1.2 关键技术

运用高空平衡点位散拼技术,可免搭脚手架。通过改变传统搭设满堂架进行施工的方式,钢马道施工全过程通过人工、机械,在地面以上的空间组装,为其他交叉工序提供充足的地面操作空间。利用散拼及单构件预处理技术,在构件安装前即完成防腐、装饰等施工工序,避免装饰过程对其他结构的污染。图1所示为构架打磨除锈。

2 施工工艺流程及操作要点

2.1 施工工艺流程

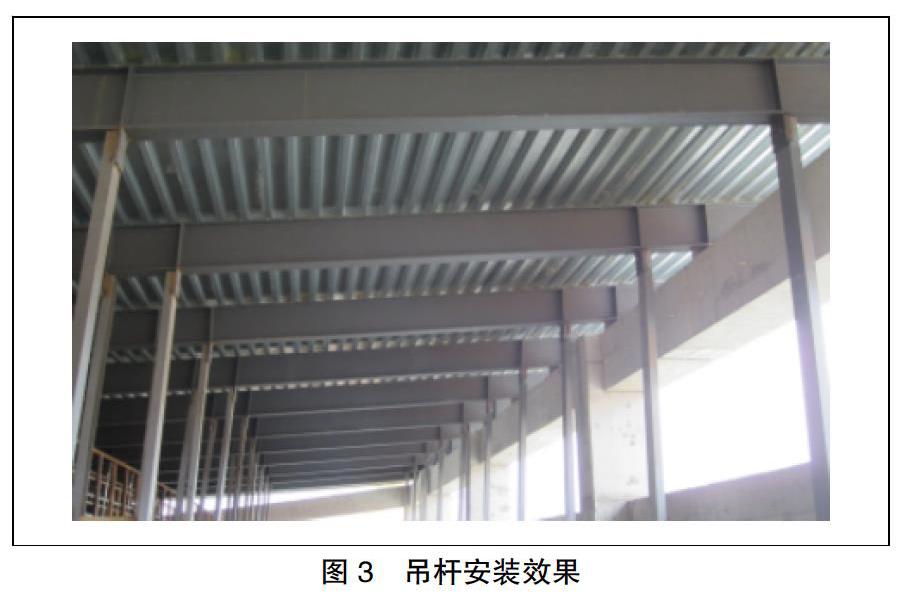

递次节点平衡法钢马道安装施工的主要工艺流程如图2所示。

2.2 操作要点

(1)施工准备。对构件进行修整,采用打磨除锈的方法对金属表面铁锈、氧化皮等进行清理。打磨完成后,用压缩机吹扫钢构件上的灰尘并用干布擦拭干净。表面处理完成后16 h内涂完底漆,底漆同面漆涂装间隔4~6 h。使用涂装的涂料要严格遵守设计或厂家说明书中的规定:涂装层数,每层厚度、逐层涂装间隔时间、涂料配制方法和涂装施工方法执行。

(2)现场校对及定位测量。复验吊装定位所用的轴线控制点和测量标高使用的水准点;放出标高控制线和平面轴网辅助线;复验预埋件轴线、标高、水平线、水平度位置等,超出允许偏差,则立即进行纠偏处理。

(3)安装马道吊杆。采用汽车吊将杆件缓慢提升至节点安装处,吊装过程保持杆件的稳定,严禁快速吊装。缓慢落钩就位,待检查完毕,确定安全后,人员就位。校正杆件平面位置及垂直度。校正完成后,立即将吊杆与屋架型钢梁进行固定。此工序需两人配合完成,一人根据轴线辅助定位,另一人用螺栓固定。

(4)安装马道横杆。①安装马道纵向大横杆。采用平衡点位安装法,逐跨进行安装,即从马道的一端逐跨向另一端推进安装:采用汽车吊将单跨大横杆缓慢提升至节点安装处,位置校准后与主体结构上预埋的钢牛腿焊接固定;一端固定后的单跨大横杆及大横杆上的吊点共同作用,形成稳定的平衡杆件,作为人工通道,将大横杆与吊杆焊接进行固定;按上述步骤逐步完成其他跨的大横杆安装。?譺?訛安装马道横向小横杆。在安装完成的两条大横杆之间,由两名工人同步焊接完成安装。高跨马道小横杆的安装可利用安装完毕的低跨马道作为施工操作平台。

(5)安装马道走道板及栏杆。①铺设马道走道板:走道板严格按照设计模数进行预铺,行进方向的前后两端在小横杆上的支承长度每端不得小于25 mm;预铺调整完成后,与大横杆及小横杆进行焊接固定。②安装栏杆:安装前先进行现场放样,校正各结点位置、标高,弹出扶手纵向中心线,并精确测量出各种杆件的长度;根据各种杆件的长度准确下料,下料长度偏差在1 mm以内;构件焊接时焊点应牢固、焊缝应饱满、焊波应均匀,同时不得有裂纹、夹渣、焊瘤、烧穿、弧坑和针状气孔等缺陷,焊接区不得有飞溅物。

(6)结点补漆。施工区域划分及施工顺序遵循“从上至下,从边向内,局部封闭,局部清理”的原则,同时对不同区域的钢结构进行清理,尽量避免交叉作业。在焊接完毕后,需要先对结点区域进行除锈,并清理焊渣及飞溅,处理后的钢材表面不应有焊渣、焊疤、灰尘、油污、水和毛刺等,外观验收合格后开始补漆。油漆时环境温度为5~38 ℃,湿度不应大于85%,涂装时构件表面不得有结露。补漆按照底漆、中间漆顺序进行作业,中间漆应在底漆干燥后进行,严禁无底漆直接刷中间漆。

(7)工序验收。注意相关设计文件、图纸、各过程检查记录文件的收集和整理,有监理要求验收的部位,应及时报验,并严格履行验收手续,验收合格后,方可进入下一道工序[1]。

3 质量控制

3.1 质量标准

(1)递次节点平衡法钢马道安装施工、验收应符合现行国家标准《钢结构工程施工规范》(GB 50755)、《钢结构工程施工质量验收规范》(GB 50205)和《建筑工程施工质量验收统一标准》(GB 50300)的有关规定。

(2)当马道表面出现缺陷,比如锈蚀、麻点或划痕等时,其深度不应大于钢材厚度允许负偏差值的1/2,同时锈蚀等级应符合GB 8923规定的C级及C级以上要求,并且钢材端边或断口处不应有分层、夹渣等缺陷。

(3)钢构件防腐涂层表面应平整、均匀、无气孔、裂纹、无严重流挂、脱落、漏涂等缺陷,其涂料、涂装遍数、涂层厚度等都严格按照设计要求执行。

(4)走道格栅钢板安装:格栅钢板之间的间距应≤3 mm;格栅钢板与相邻结构的间距应≤10 mm。

(5)雨后施工,必须在构件干燥后进行,涂装后4 h内严防再淋。

3.2 质量保证措施

(1)建立施工专项方案审批制度。钢马道安装施工方案编制前应先召开专项方案讨论会,确定现场的实施方案;施工前需经过项目经理和项目技术负责人等的审批。

(2)建立钢马道安装施工技术、质量交底流程制度。技术、质量的交底须采用书面签字确认形式,施工员在对施工班组安排施工任务的同时,必须对施工班组进行书面的技术、质量、安全交底,只有明确后签证了才能上岗。

(3)建立质量检查评定标准。质量检查小组对整个施工过程都要按规定认真进行检验,施工未达到规范标准的要返工,验收合格后才能继续下一道工序的施工。

(4)构件要进行严格的制作检验,确保材料符合要求。对所有加工完成的构件进行整体预拼装,保证马道的整体精度。构件拼装完毕后,对整体形状、尺寸、各节点坐标变形、节点位移进行观察、测量,看是否在许可范围之内;同时,对拼装中出现的偏差查明原因并进行纠正,直至预拼出的构件满足质量要求。

(5)焊前根据结构的特点和焊接工艺规定的焊接顺序、焊接方法和技术措施确定具体的焊接参数,保证焊接质量。

(6)安装测量校正后,焊接时可能因热胀冷缩导致微量变形,因此焊接全过程中必须不断观测、测量。若变形超出允许误差范围,应立即校正直至焊接全部完成。待焊接冷却后进行最终测量,并将该数据记录备案。

(7)采用两人对称焊接,使构件可能产生的焊接微变形相互抵消,降低焊接形变量。

(8)涂料应存放在通风、避免阳光直射、远离火源、温度适当的地方。严格按照厂家提供的涂装工艺进行涂装,并且必须在涂料品种要求的温度、湿度范围内进行,表面处理没达到要求的,禁止施工。配制后的涂料必须在规定时间内使用,超出适用期的涂料禁止使用。不需涂装的部分要进行覆盖保护,以免涂料污染。油漆涂刷按工艺执行,不得涂刷太薄或太厚,以免产生龟裂或返锈现象。

4 应用分析

通过合理安排人工、机械合作作业的方式,实现安全、灵活、快捷施工,极大地提高钢马道安装效率。钢马道施工全过程采用人工、机械方式在地面以上的空间完成,为其他交叉工序提供了充足的地面操作空間,很好地克服了工期紧、工作量大及各工种交叉作业多等困难,满足业主对工期的特殊要求。利用散拼及单构件预处理技术,在构件安装前即完成防腐、装饰等施工工序,避免装饰过程对其他结构的污染,操作简便、快捷、环保[2]。递次节点平衡法钢马道安装施工工法的应用大大降低了钢马道的安装成本,加快了安装速度,进而取得了业主、监理的一致认可,使广西建工集团第五建筑工程有限责任公司在城市建设中树立起“节能、低碳、环保、人性化”的形象。

5 结语

综上所述,在实际施工中,改变传统搭设满堂架进行施工的方式,解决了搭设脚手架占用场地、施工复杂等操作性差的缺点。所以,施工单位要不断提升该施工技术,严格控制施工质量及加强施工管理,提高工程的质量,扩大其利用范围,确保其性能充分发挥。

参 考 文 献

[1]吴丽阳.大型检修马道安装施工技术研究[J].中国建筑金属结构,2010(11):41-42.

[2]刘兰涛,徐宁宋,修军.全悬空、倒挂型多层检修马道施工技术研究[J].青岛理工大学学报,2018,29(6):88-91.