某风扇抖动问题分析及隔振研究

周权 梅长云 陈飞帆 许志华

广东美的生活电器制造有限公司 广东佛山 528300

1 引言

随着生活水平的提高和产品趋于多样性,人们对家电等日常生活用品的使用需求已不仅局限于基本的功能性,而是对产品的质量和品质感提出了更高的要求。对于风扇而言,消费者希望风扇在消暑降温时噪声尽量小,不出现抖动等问题。但这两点一直是困扰风扇行业的较为严重的问题,尤其是风扇的抖动问题,不仅难以控制和解决,而且复发性非常高,给厂商造成了大量的时间和成本的浪费,也给产品的品牌价值造成了很大的负面影响。

目前解决此类问题的一般方法是通过改进工艺来降低扇叶和驱动电机的动不平衡,但这需要增加工序和工时,而且很难保证产品的一致性,因此复发性比较高[1]。本文从风扇的结构设计方面对抖动的机理进行了研究,并对如何避免和解决抖动问题进行了较为详细的阐述。通过仿真与试验相结合的方法,识别出了风扇网罩及整机头部的模态,并提出了风扇转速的避频原则;同时通过设计电机和网罩隔振软垫的方法有效解决了风扇的抖动问题。

2 风扇抖动问题的提出

在某风扇样机测试过程中,主观评价网罩12点处存在明显的抖动问题,且该问题在同类产品中批量出现。通过工艺对扇叶进行动平衡量的管控,抖动问题明显改善,但各种主观因素的存在,导致无法保证所有扇叶达标。因此,需要从源头上对抖动问题进行研究和控制。

对三台整机风扇网罩的振动进行了测试,风扇转速为三档860 rpm左右,扇叶旋转一阶基频为14.5 Hz左右。采用Test Lab软件及一个三向振动传感器进行测试,由于风扇网罩12点方向抖动最明显,因此将传感器布置在该处。其中某台风扇的试验结果如图1所示。

图1 某风扇三档振动试验结果曲线

三台风扇的振动试验结果如表1所示。

表1 三台风扇各向振动试验结果

以上试验表明,风扇网罩的前后方向振动明显大于上下、左右方向的振动,且明显大于振动-12 dB的目标值,因此主要对前后方向振动进行优化使其达标,其他方向振动也可以达到目标要求。

3 网罩和整机的模态及VTF分析

对网罩和整机头部进行有限元建模,并进行了模态分析和振动传递函数的分析,结合二者的振动传递函数试验,对有限元仿真模型进行了基于建模精确化的对标和调教。

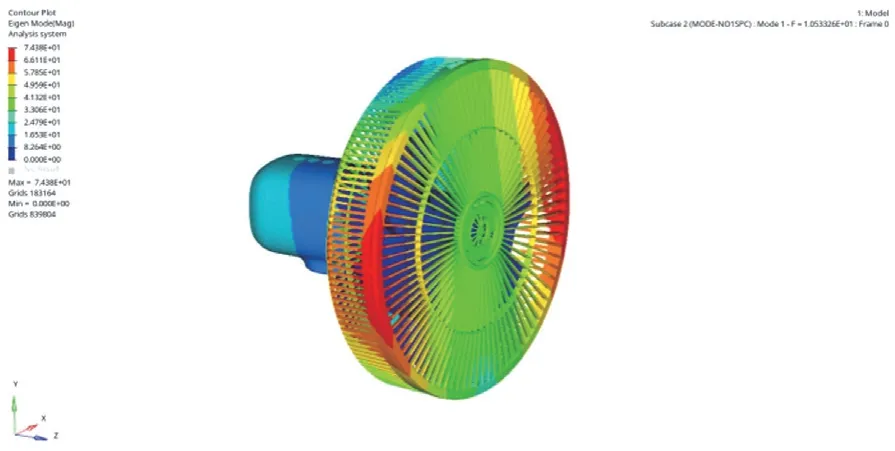

采用Altair Hyperworks软件进行风扇模型网格划分、前后处理、后续的仿真分析及优化。由于只需进行整机头部的建模,且风扇网罩及较多塑料件结构特征不规则,厚度较小,因此对于该类部件采用四面体网格,综合考虑网格数量和计算效率,将四面体网格单元尺寸设定为2 mm;而扇叶及电机壳体结构较为规则,厚度比较均匀,因此对这两个部件抽取中面,采用壳单元划分网格,网格尺寸设定为2 mm,同时为增加计算精度,所有网格采用二阶网格单元。

在装配方面,螺栓和卡扣的紧固连接均采用刚性单元RBE2模拟,而质量配置(如电机)采用RBE3+COMN2单元来模拟,根据以上原则进行风扇的有限元建模和装配精确度较高。

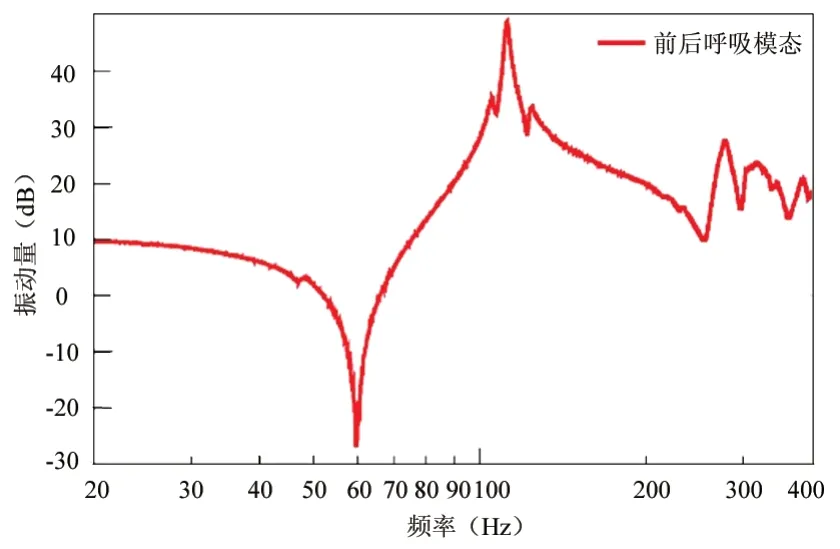

自由状态下网罩的前后一阶呼吸模态为109 Hz,分析结果如图2所示。为验证建模准确性,对自由状态的网罩进行了原点传递函数的试验,以识别网罩与仿真对应的各阶模态,识别出试验前后一阶呼吸模态为109 Hz,试验结果曲线如图3所示。自由状态下仿真和试验一阶呼吸模态吻合较好,验证了网罩建模的准确性。

图2 自由状态前后一阶呼吸模态仿真云图

图3 自由状态网罩原点传函试验曲线

随后进行了网罩的约束模态分析和原点传函试验。约束状态下,网罩的各阶约束模态仿真和试验对标结果如表2所示。

表2 网罩约束模态仿真和试验对标结果

由表2结果可知,约束状态下网罩的仿真和试验结果对标较好,进一步验证了建模的准确性。

进行了整机头部模型的建模及模态分析,并进行了各阶模态的试验识别及对标分析。由于整机头部存在左右和上下旋转的功能,导致头部整体相对于整机而言较为松旷,因此风扇支柱上的铰接装置对整机头部的模态影响非常小,这也是只需要进行整机头部建模而无需进行整机建模仿真分析的原因。

在整机建模过程中,网罩锁母、电机前壳以及网罩三者的连接模拟最为关键,也较难模拟,因此在建模过程中,需要通过进行三者的模态和传递函数仿真及试验,开展连接关系的精确化对标。传递函数试验的激励点和响应点分别如图4、图5所示。

通过精细化对标迭代后,该结构的仿真模态分析及基于模态识别的振动传递函数实现了较好的吻合。仿真和试验整体的上下二阶弯曲模态分别为124.5 Hz和125 Hz,左右二阶弯曲模态分别为112.4 Hz和110.3 Hz,表明三者的连接关系建模精度很高。三者连接方式的模态仿真分析云图如图6、图7所示。

图4 传递函数试验激励点

图5 传递函数试验响应点

图6 上下二阶模态云图

图7 左右二阶模态云图

网罩锁母、电机前壳以及网罩三者的连接模拟精确化以后,整机头部即可得到比较精确的建模。采用同样的对标方法,验证了整机头部建模的准确性。整机头部的上下和左右模态分别为14.7 Hz和13.5 Hz,如图8、图9所示。

图8 整机头部上下点头模态

通过以上对整机头部和网罩模态的仿真分析和精确化对标,可以准确得到整机头部和网罩模态对于风扇转速一阶频率的避频频率,在设定各档转速时必须避开以上频率,以免发生共振而导致抖动加剧。同时通过模态应变能的分析,可以清楚地找到结构的薄弱部位,通过结构的优化将整机和网罩模态提升至高于最高档的转速一阶基频,达到避频的目标。

图9 整机头部左右摇头模态

4 隔振软垫设计

4.1 单自由度系统隔振理论

如图10所示,在激励力F=F0sinωt作用下,振动形式最终表现为以ω为周期的受迫振动。

图10 单自由度有阻尼受迫振动系统

该系统的传递率为:

其中:m为需要隔振体的质量,k为静刚度,c为粘性阻尼为频率比,为阻尼比,cc为临界阻尼[2]。

由式(1)可以得到力传递率与频率ω之间关系的曲线图,如图11所示。

当激励的频率ω大于时,弹簧阻尼系统的隔振特性才开始起作用,一般取2.5~5ωn,隔振效果就比较好,例如频率比λ=5,阻尼比ξ=0.2时,隔振率为91%[3]。

4.2 路径隔振要求的提出

通过分析该风扇的结构可知,风扇扇叶刚性安装在驱动电机轴上,驱动电机通过四个螺栓以及定位卡扣直接与电机前壳刚性连接,而电机前壳又直接与网罩刚性连接,由扇叶旋转产生的振动传递至电机,加上电机本身的振动,二者共同形成整个振动系统的激励源,产生的激励传递至电机前后壳,最后传递至网罩,从而引起网罩的振动。当扇叶和电机的动不平衡量超过一定数值后,传递至网罩的振动将很容易导致其明显可见的抖动。

在要求工艺端管控扇叶和电机转子总成的动平衡的同时,需要在设计端对激励源进行隔振设计,以减小由电机传递至网罩的振动。通过结构分析可知,可以在两条路径上进行隔振设计。第一条是在电机与电机前壳之间增加螺栓隔振软垫;另一条是电机前壳与网罩之间增加网罩隔振软垫。基于以上两条路径的隔振设想,设计了双级隔振软垫,同时隔离电机与电机前壳之间、电机前壳与网罩之间的振动。

图11 力传递率与频率之间关系

4.3 确定隔振软垫刚度

确定隔振软垫刚度,一般按照如下步骤进行:

(1)首先需要明确软垫的隔振率要求。一般来说,需要隔振率达到90%以上,即隔振衰减为20 dB以上时,隔振效果较好[4]。因此隔振软垫的振动传递率为:

其中:Ta为振动传递率,η为隔振率,本文中取0.9。

(2)阻尼比ζ=c/c0,其中c是结构阻尼系数,c0是临界阻尼。一般ζ在0.05~0.07之间,本文取0.06。

(3)频率比公式为:

由于传递率和阻尼比已经确定,因此根据上式(3)可以得出频率比λ[5]。

(4)确定激励频率f,并由求解出隔振系统的固有频率f0。

(5)而,则由此可以计算出隔振软垫的刚度k。

4.4 施加隔振软垫前后VTF分析对比

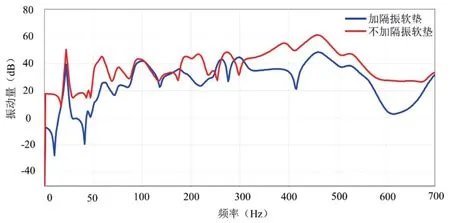

根据以上步骤,计算出了隔振软垫的刚度,并进行了是否施加隔振软垫的振动传递函数VTF对比,其中激励点为风扇叶片安装轴的卡销处,响应点为前网罩的12点方向,计算对比结果如图12所示。

图12 施加隔振软垫前后VTF仿真对比

由图12可以看出,施加隔振软垫后,全频段振动峰值均明显降低,表明所施加软垫的位置和软垫刚度均满足隔振要求。

4.5 施加软垫前后振动试验对比

对双级隔振软垫的形式进行了设计,其结构满足既能隔离电机本体至电机前壳的振动,又能满足隔离电机前壳至后网罩的振动,由此设计了一体式两级隔振软垫。

试制了邵氏35A、45A和55A三个不同硬度的隔振软垫,并选用了一个动不平衡量较差的扇叶进行装机试验,得到试验结果如图13、图14所示。

换装不同硬度的软垫后,网罩振动结果如表3所示。

表3 不同硬度软垫时网罩振动

图13 网罩上下方向振动曲线

由表3可知,增加双级隔振软垫后,网罩的振动明显衰减,且均远低于-12 dB的振动目标值,通过主观评价,换装软垫后的风扇网罩无抖动现象。由此可知,尽管扇叶的动不平衡量非常差,但通过双级隔振软垫的隔振,网罩抖动问题也能得到解决,验证了该软垫设计的有效性。

图14 网罩前后方向振动曲线

5 结论

本文通过对风扇整机头部和网罩的模态和振动传递函数分析,有效的识别了各部件及其组合状态的模态,提出了模态避频的范围及原则,为风扇各档转速的设置提供了数据参考。同时通过在设计端对电机与网罩之间的隔振软垫设计,有效地消除了扇叶动不平衡很差的恶劣工况下的抖动现象。通过本文的研究可以得到以下结论:

(1)风扇抖动的影响因素非常多,其中扇叶和电机转子的动不平衡是导致抖动的最大因素;

(2)风扇各部件尤其是约束状态下网罩的模态必须避开风扇转速基频,因此在风扇的数模设计阶段进行模态和传递函数的仿真分析非常重要;

(3)隔振对于解决风扇抖动问题效果显著,在进行风扇前期设计时,建议将隔振方案考虑进去。

由本文的研究可知,在设计的初期阶段,形成产品各项指标及其目标值体系,将产品结构的仿真分析以及NVH设计工作前置,可以很好的避免产品在量产后出现严重的NVH问题。