高铜CuNiSn合金带箔材孔洞缺陷成因分析与控制

张文芹,汪 航,肖翔鹏,梁红玉,韩彩香,景 洁

(1.太原晋西春雷铜业有限公司,山西 太原030008;2.江西理工大学,江西 赣州341000;3.太原工业学院,山西 太原 030008)

随着电子信息产业快速发展和铜带加工技术的进步,高精度铜带市场对铜带的表面质量提出了更高要求,这一方面是下游企业对铜带产品的必然要求,另一方面也是铜带产品档次提高及企业在市场竞争中取胜的有力法宝。因此,高精度铜合金带材的表面质量,已经成为铜带生产企业越来越重视并影响质量成本的主要问题,并且成为产品进入高端市场的关键[1]。而随着成品带材厚度不断减小,由于内部组织缺陷造成的表面缺陷愈发凸显。

高铜CuNiSn合金带材在研制过程中,出现热轧裂纹和带材孔洞现象,造成双面铣铣削量大和带材品质下降。本文从熔铸工艺入手对高铜CuNiSn合金带材热轧裂纹及加工带材孔洞等缺陷的形成原因进行分析,以引起铜带加工企业及其技术人员对铜及铜合金制备技术及铸锭质量的进一步关注。

1 材料制备与试验方法

采用中频熔炼炉进行合金熔炼、工频保温炉进行浇注的半连续铸造方式制备铸锭,制成高铜CuNiSn合金铸锭,规格为170mm×420mm×8000mm;化学成分(质量分数,%)为,Cu≥96.1,Ni 0.75~0.90,Sn 1.1~1.8,P 0.04~0.10,Pb≤0.005,Fe≤0.05,Si≤0.1。铸锭切除头尾后,经加工形成0.1mm带材。简明工艺流程为,熔铸→热轧→铣面→粗轧→一次热处理→中轧→二次热处理→成品轧制0.1mm→精整→成品。

该合金带材研制过程中,热轧后的带坯表面看似完好,但当一次铣面(单面铣削厚度0.5mm~1.0mm)后,表面出现裂纹现象,需要二次甚至三次铣面才可全部消除,造成热轧铣削量大,严重影响成品率和生产效率。这些裂纹多出现在距边部小则30mm、大则50mm的范围内,小而可见,断续、非直线、无规律分布,带坯上下表面均可能存在。

同时,高铜CuNiSn带材在成品轧制阶段易出现孔洞现象,表现为线状不连续分布。孔洞较小一般为3mm~10mm。由于生产机列速度较快,生产过程中不易被发现,多在用户冲压加工过程中通过CCD在线缺陷检测仪发现。缺陷分析中,在存在裂纹和孔洞缺陷的部位切取试样,通过制样采用扫描电镜(SEM)和微区成分分析(EDS)进行缺陷成因分析。

2 试验结果与分析

2.1 热轧带坯表面裂纹

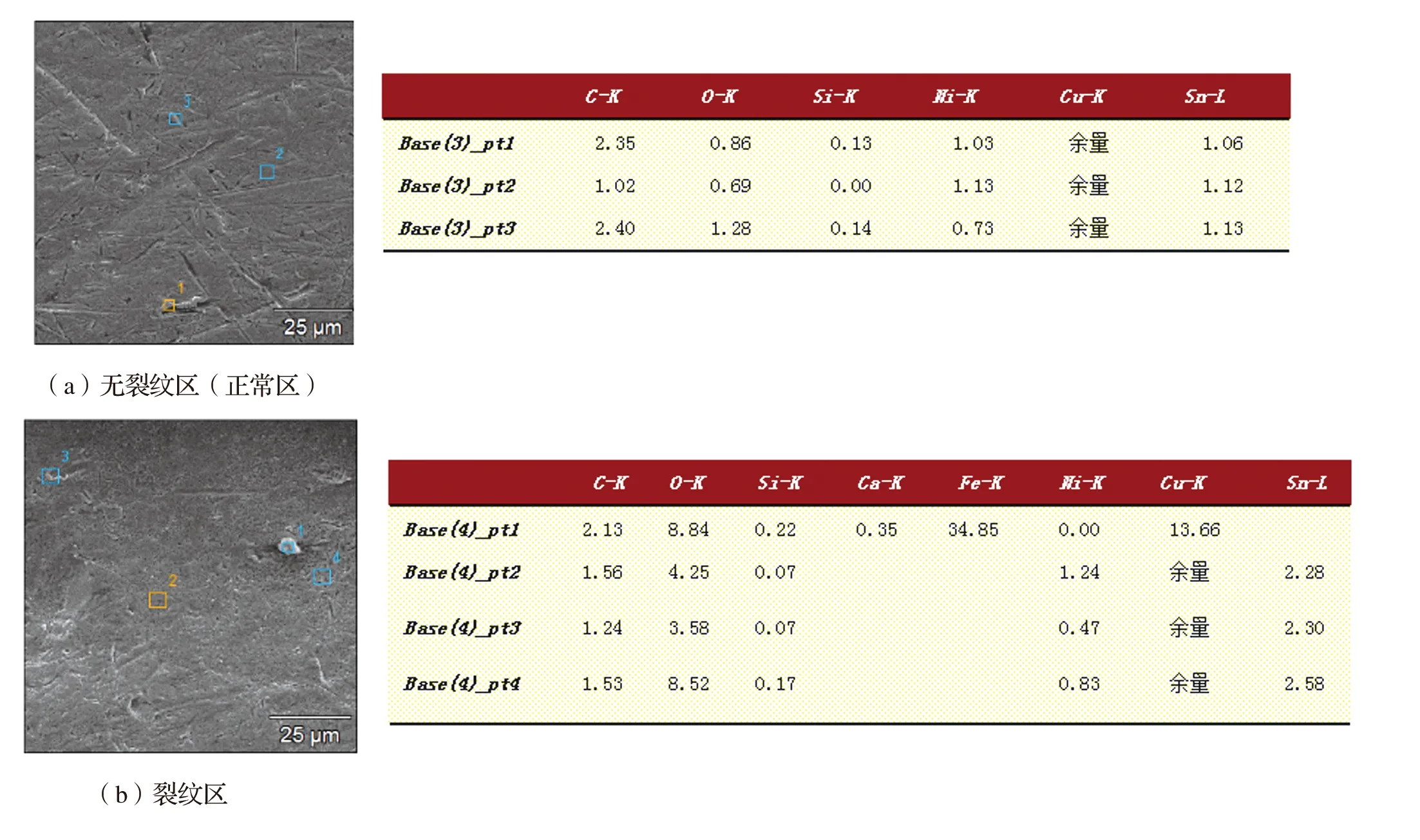

对CuNiSn合金热轧铣面带坯在裂纹区和无裂纹区取样,进行SEM观察,如图1所示。图1(a)无裂纹区的铜基体比较致密,未发现明显组织缺陷;而图1(b)裂纹区发现有组织疏松和一些细小的夹渣。对图1(a)(b)SEM照片进行区域EDS分析,如图2所示。

(a)无裂纹区 (b)裂纹区

图2 铣面带坯表面不同区域的EDS检测结果

2.2 带材孔洞

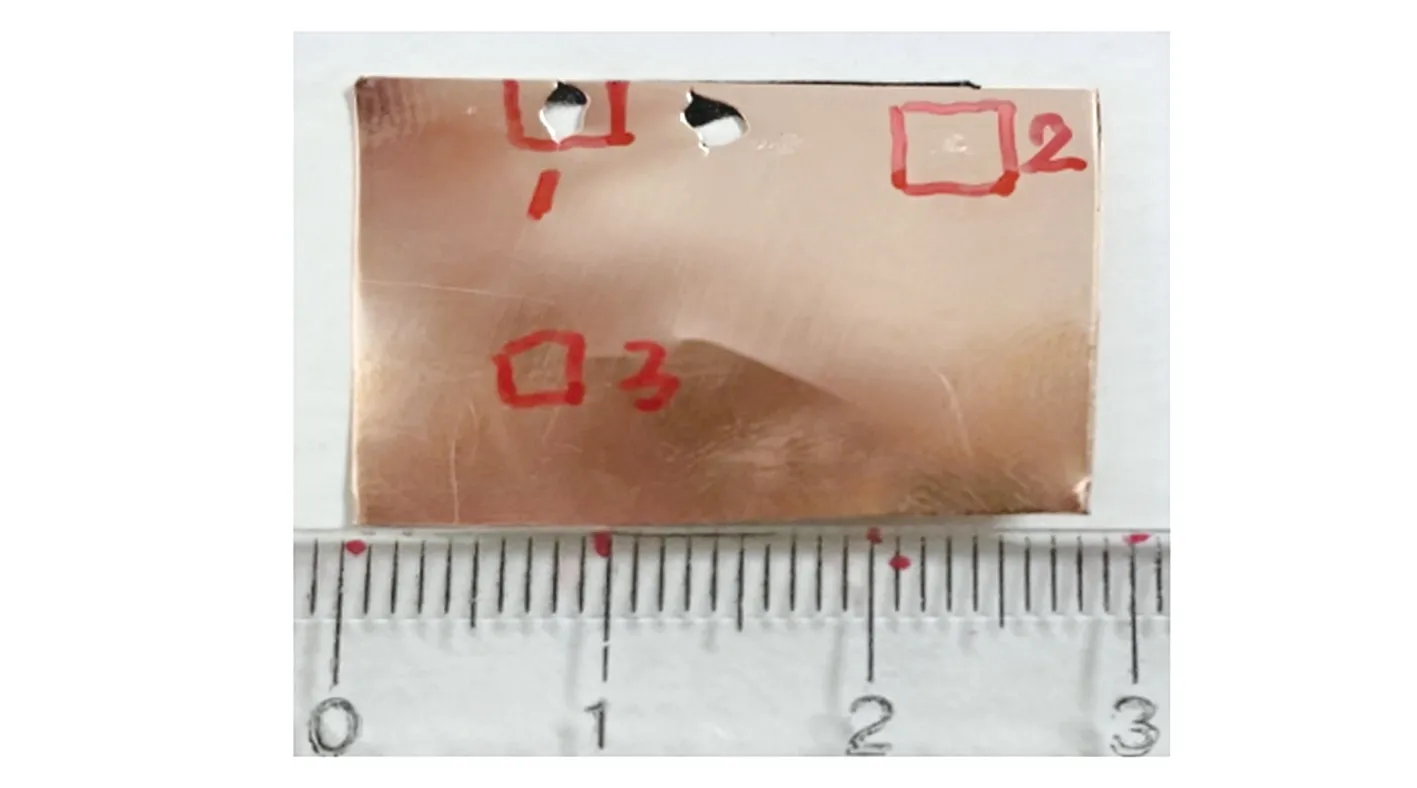

带有孔洞的带材在成品轧制(厚度0.1mm~0.2mm)时,经常出现断带现象。在成品轧制后清理轧辊时可发现较多的碎铜皮,说明带材孔洞是带材表面存在起皮现象,铜皮脱落后带材在继续压延变薄时形成孔洞。带材表面起皮较小,在轧制、清洗及拉弯矫等生产线速度下,均不易被发现,成品带材在拉弯矫后清理辊箱时发现大量碎铜皮,也证明了这一点。由此可以判定,带材存在不连续起皮(掉渣),在进一步轧薄时产生孔洞现象。对有孔洞的带材取样,对孔洞处及无孔洞处进行微区成分分析(EDS)对比。图3中,1#为孔洞位置,2#为起皮位置,3#为无缺陷位置。对带材孔洞区域进行EDS检测,如图4所示。

图3 带材表面孔洞取样

图4 带材孔洞区域的EDS检测结果

结果显示,(1)整体来看,无论是孔洞区,还是非孔洞区,均存在明显的成分不均现象,除了在1#-4位置有Ni外,其余位置均未发现Ni和Sn;(2)在孔洞位置,特别是孔洞边沿位置均发现氧的含量较高,如1#-1位置,氧含量高达2.52%,2#-3氧含量是1.42%,是带材表面完好位置如3#-3氧含量的2~4倍;(3)在带材孔洞位置1#及孔洞区域2#,均发现了Al,说明组织存在夹渣现象。

2.3 缺陷成因分析

2.3.1 成分不均成因

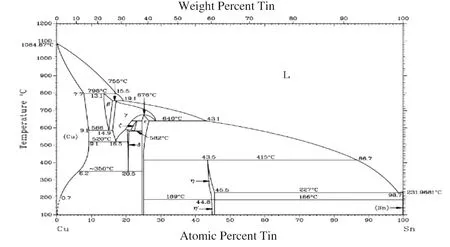

CuNiSn铜合金是一个含有Cu、Ni、Sn、P的四元合金,其中Sn含量为1.1%~1.8%(重量)。根据Cu-Sn合金相图(图5)[2],室温下平衡结晶时,锡在铜中的溶解度为1.2%,而在非平衡结晶时,Sn的溶解度会更低。Sn的扩散速度非常慢,在凝固温度范围内进行分选结晶,形成严重的枝晶偏析[3],合金中会出现一种新的e相((Cu,Ni)3Sn),将会严重影响合金微观组织结构,使合金后续加工困难[4]。同时,在非平衡结晶状态下,相图向左偏移,结晶温度区间增大,造成组织出现疏松和分散缩孔机率增加。

图5 Cu-Sn合金相图

图4中检测结果显示,裂纹区确实存在疏松及成分不均现象。图4(b)裂纹区的Sn含量偏高,平均是正常区的2.2倍,说明在裂纹区出现了Sn的偏析;Ni含量最高达到1.24%,低的0.47%。裂纹区的氧含量也非常高,平均是正常处的6.7倍。另外,裂纹区还存在含有金属Fe的夹渣物。

2.3.2 裂纹成因

工业生产中,锡青铜的相中,除α相外,β、γ、δ相是以各自的电子化合物为基的固溶体,能溶少量的铜原子,其性能近似金属间化合物,性质硬而脆[5],降低材料塑性。通常,氧在铜中以Cu2O形式存在。由于锡的活泼性即亲氧性高于铜,在高温情况下,锡极易与氧发生化学反应生成SnO2,这是一种既硬又脆的化合物,降低了铜锡合金的力学性能[6]。具体的化学反应式为:Cu+O→Cu20;Cu20+Sn→Sn02+Cu。

熔铸过程中当脱氧不充分时,SnO2以夹渣的形式存在。在铸造时SnO2渣容易向结晶器的近角部运动,而最终在近角部的迅速冷却下留在的铸锭角部附近位置。经过热轧,这些夹渣物就留在了热轧坯的浅表层。而Sn02是一种硬而脆的化合物,夹渣物附近存在很大的应力集中,当热轧坯在双面铣铣面时,铣刀在切割金属遇到硬而脆的化合物时,最终造成化合物与基体的破裂而形成裂纹。图6为热轧带坯一次铣削后表面裂纹形貌。由于渣的浮动性及铸造冷却的作用,一般会存在于铸锭的表层或浅表层,在表层的一次铣面即可消除,浅表层的则需要铣2~3遍方可消除。

图6 热轧带坯铣面后表面裂纹形貌

2.3.3 孔洞成因

CuNiSn合金在铸造过程中,有个别Sn02未来得及上浮,被凝固在铸锭内部(非浅表层以内),在热轧、铣面时均不会表现出来。但经过多道次冷轧后,硬脆的Sn02在形变剪切力的作用下,形变力超过了质点与铜基体的结合力,发生撕裂形成小起皮,小起皮脱落后,在进一步冷轧变薄时出现孔洞。图7为带材表面孔洞缺陷形貌。这也是在一个带卷中,偶发极少数孔洞的原因。 这些Sn02渣类物质,如果出现在边部,还会造成边部起刺,严重出现小豁口,造成轧制断带现象。

(a)成品带材发现孔洞 (b)冲制后发现孔洞

3 控制措施

根据上述分析,孔洞问题主要是熔体中含氧较高,当存在Sn的偏析现象时,形成氧化锡硬质点,冷轧过程中在硬质点附近产生应力集中,造成热轧坯表面裂纹和带材孔洞现象。因此,采取的解决方案一是在不能彻底消除Sn的偏析情况下,尽量减轻Sn的偏析和组织疏松;二是加强熔体除氧,减少熔体氧化。

(1)优化铸造工艺,减少Sn偏析。一般冷却强度越大,偏析程度越重。因此在铸造时减小冷却强度,同时尽量降低铸造温度,缩小结晶区域间隔,可减轻Sn偏析和产生组织疏松现象。同时,在铸造过程中,施加振动,使金属液各部分之间的速度产生黏性剪切,使已生成的晶粒破碎获得更细的等轴晶[7]。

(2)严格木炭覆盖。木炭是一种铜合金熔炼中常用的脱氧剂,具有对熔体保温、防止吸气和脱氧等多种作用。严格煅烧木炭的粒度,保证木炭覆盖的质量;增加煅烧木炭覆盖加入量,木炭覆盖的厚度应达到要求。

(3)保证精炼时间。资料表明[8],熔铜在煅烧木炭的覆盖下,温度1200℃、保温20min铜液中的Cu2O含量由原来的0.7%下降到0.5%。由于木炭是一种表面脱氧剂,表面脱氧速度较慢,因此必须保证足够的精炼脱氧时间,确保氧化物渣类上浮与木炭发生反应,实现脱氧。具体的反应式为:C+O2→CO;CO+SnO2→Sn+CO2。

(4)加强脱氧。磷具有较好的脱氧效果,该合金中除了镍、锡为添加元素外,还有一定量的磷,但磷的添加时机是关键。

(5)添加微量Zn,促进脱氧,减小晶内偏析。

4 结论

(1)高铜CuNiSn合金在熔铸生产过程中,内部组织容易产生晶内偏析和硬性质点SnO2夹渣物,是造成热轧坯表面裂纹和带材孔洞的根本原因;

(2)通过采取在熔铸过程中减小Sn偏析,严格木炭覆盖和加强脱氧等措施,减少SnO2夹渣物的产生,带材孔洞等质量问题得到明显改善;

(3)添加微量Zn,促进脱氧,减小晶内偏析。