非贵金属镍基催化剂深度脱芳制低黏度高端白油技术研究

张尚强,宋国良,张景成,张国辉,张玉婷,彭雪峰

(中国海油天津化工研究设计院有限公司,天津 300131)

0 引言

近年来,随着人民生活质量的提升和化学工业的快速发展,食品级、化妆品级等高端白油作为大众日用品,其需求量也越来越大。食品级白油既可用做食品加工模具的脱模剂,又可用做和食品直接接触器材的润滑剂,化妆品级白油则可用做润肤霜、防晒霜等配制用油。由于高端白油产品部分指标要求较高,生产工艺复杂,生产成本较高,部分白油产品的市场份额由国外企业牢牢占据,国内仅有克拉玛依石化公司[1-2]、杭州石化公司[3-4]、中国石油林源炼油厂[5]、中海油气泰州石化公司[6]等少数企业可规模化生产。馏分油制食品级(/化妆品级)白油,重点在于通过催化剂的作用使原料油中的芳烃[7-8]、烯烃等组分加氢饱和,同时尽量减少大分子烃的裂化,使得产品油达到国标中对于运动黏度、紫外吸光度、易炭化物等指标的要求[9]。费亚南等采用贵金属Pt-Pd催化剂[10],对3种不同黏度等级的基础油原料进行高压加氢, 该工艺能够脱除基础油中的微量芳烃,所制备出的食品级白油满足国标要求。汪军平等考察了不同受热温度及时间对食品级白油产品性质的影响[11],发现随着温度的升高白油紫外吸光度增大,在大于300 ℃的条件下,受热时间越长产品易炭化物分析色泽越深,白油品质越差。

从高端白油加工原料和产品种类来看,目前国内厂家主要以加氢裂化尾油做原料生产中、高黏度的白油为主[12-13],从生产工艺来看,大多数采用贵金属高压加氢路线[14-15]。笔者在实验室研究了采用自主合成的非贵金属镍基催化剂[16],以改质馏分柴油为原料,在中高压条件下深度加氢脱芳制低黏度高端白油的技术。

1 实验过程

1.1 催化剂的制备

称取一定量自主合成的拟薄水铝石,混以定量的硝酸镁、田菁粉、黏结剂等,经酸化、挤条、干燥、焙烧后,制成长度粒径均匀的三叶草条形γ-Al2O3载体。将一定质量的碱式碳酸镍加入至碳酸铵的水溶液中,加热至90 ℃,回流反应1 h后,配成浸渍盐溶液。采用等体积浸渍法将盐溶液经2次浸渍于载体上,并经过晾置、干燥、焙烧后制成催化剂。

1.2 催化剂的分析

采用Micromeritics ASAP2020C型全自动物理吸附分析仪测定样品的比表面积和孔结构,采用ZQJ-Ⅱ型智能颗粒强度测定仪测定样品的强度,采用ZSX Primus Ⅱ型全自动扫描型X-射线荧光光谱仪分析催化剂的元素组成。

1.3 催化剂的评价

催化剂的评价采用高压固定床加氢装置,催化剂在开工前需要先进行活化还原,活化后开始进料。评价过程中所控制参数主要包括反应压力、反应温度、进料空速、氢油体积比等,每种工艺状况稳定后至少取样3次分析。

1.4 产品油的分析

产品油分析主要涉及油品的运动黏度、紫外吸光度、易炭化物、芳烃含量等指标,相关指标均按照食品级白油国标GB 1886.215-2016(/化妆品级白油NB/SH 0007-2015)要求的方法测定。其中运动黏度采用GB/T 265方法分析,紫外吸光度采用GB/T 11081方法分析,易炭化物采用GB/T 11079方法分析。在考察反应工艺条件时,主要分析对比产品油的芳烃含量,采用NB/SH/T 0913方法分析。

2 结果与讨论

2.1 原料性质

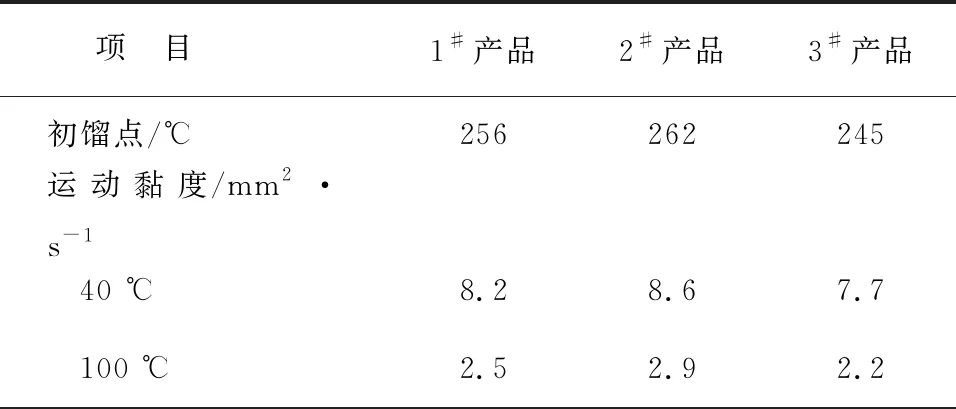

选用国内某炼厂的3种改质馏分柴油作为加工原料,其性质汇总如表1所示。

表1 三种改质馏分柴油原料性质

从原料分析数据可知,改质馏分柴油原料中硫氮含量较低,适宜采用镍基催化剂进行加氢处理;原料油40 ℃运动黏度大于8.5 mm2/s,100 ℃运动黏度大于2.5 mm2/s,可作为基础油加工低黏度食品级(/化妆品级)白油;原料油初馏点大于270 ℃,预计产品油可满足标准中低黏度白油对闪点及初馏点的要求;原料成分中占比最多的为环烷烃,其次为链烷烃和单环芳烃,对照食品级(/化妆品级)白油几项重要的指标要求,对原料油进行催化加氢,重点在于脱除其中的芳烃类物质,使得产品油紫外吸光度、易炭化物等指标达到相关标准要求。

2.2 催化剂的物化性质

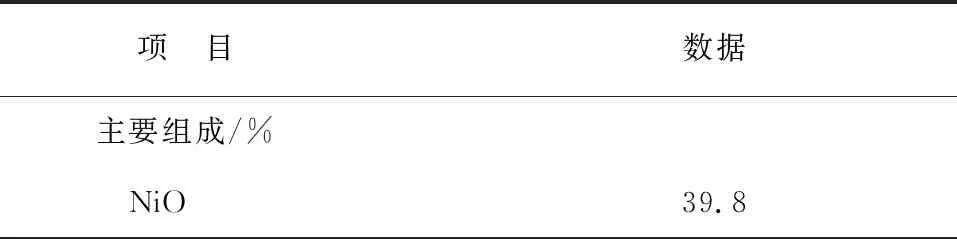

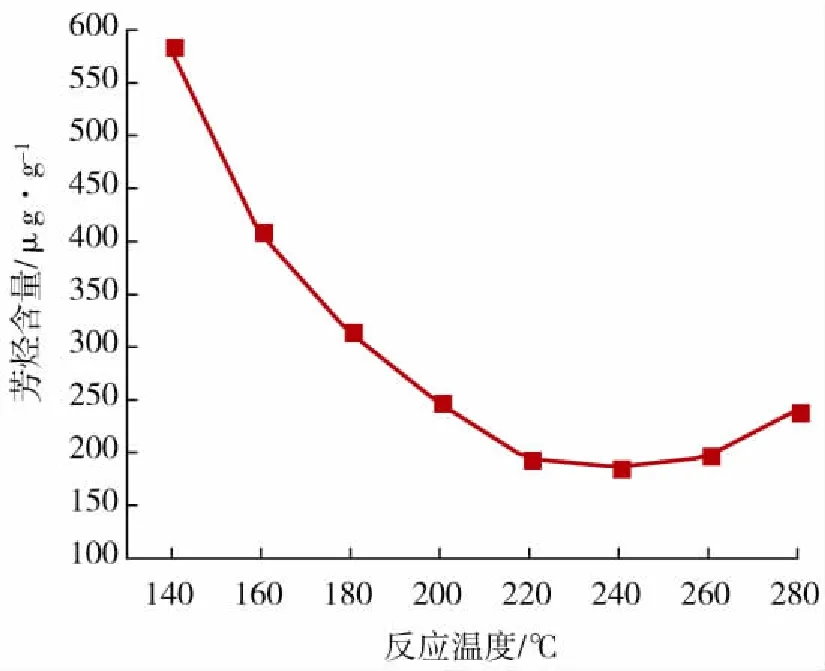

将制备的催化剂进行表征分析后,汇总其物化性质如表2所示。

表2 催化剂的物化性质

表2(续)

2.3 催化剂的工艺评价

2.3.1 氢气压力的影响

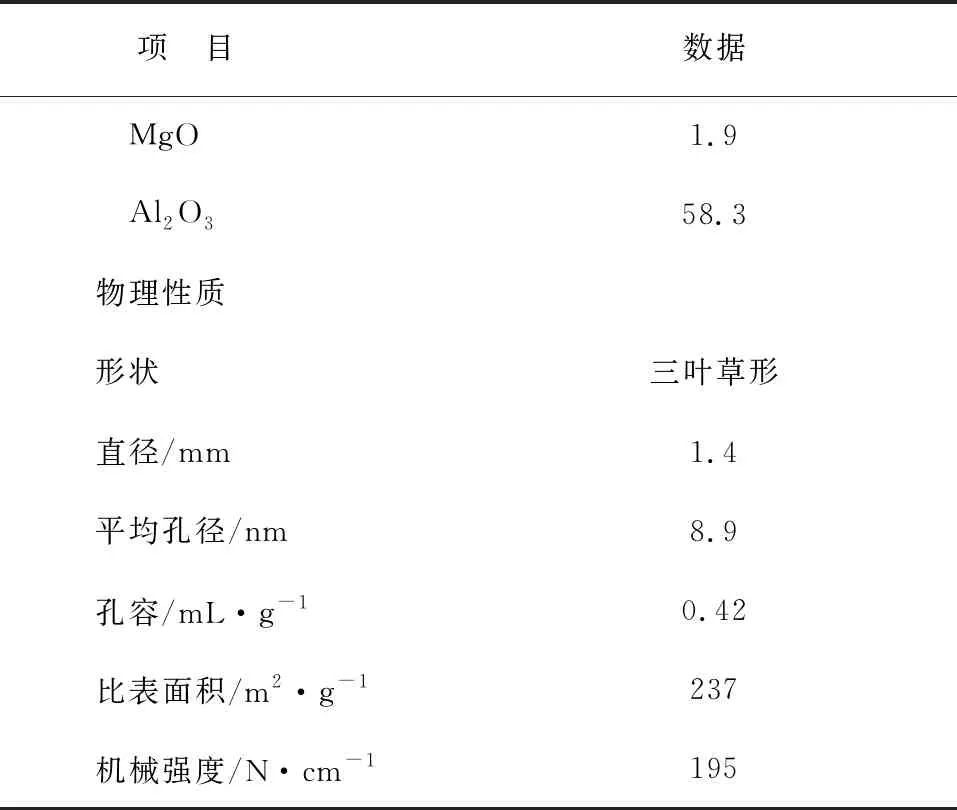

选用1#原料油,采用合成的镍基催化剂,在反应温度230 ℃,原料体积空速0.4 h-1,氢油体积比400/1的条件下,评价了氢气压力对催化剂脱芳性能的影响,评价数据拟合趋势如图1所示。

图1 氢气压力的影响

结果表明,随着氢气压力的升高,产品油芳烃含量也在降低。在8.0/10.0 MPa中压时,催化剂有一定的脱芳性能,但脱芳深度难以达到要求。从热力学方向来讲,提高压力可加快反应速度,促进芳烃的加氢饱和。增大压力,单环芳烃、多环芳烃的脱除率都随之增大,高压加氢对于该油品的深度脱芳很有必要,同时,较高的氢气压力也可抑制催化剂的结焦积炭,延长催化剂的使用寿命,故选择15~16 MPa为适宜的反应氢气压力。

2.3.2 反应温度的影响

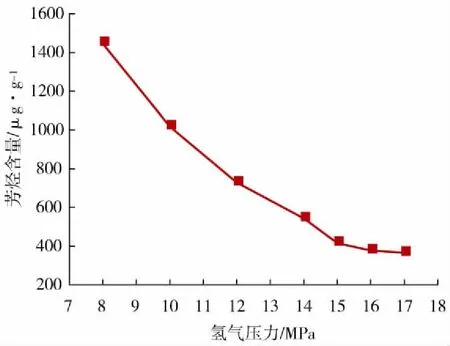

选用1#原料油,采用同一种镍基催化剂,在氢气压力15.0 MPa,原料体积空速0.4 h-1,氢油体积比400/1的条件下,评价了反应温度对催化剂脱芳性能的影响,评价数据拟合趋势如图2所示。

图2 反应温度的影响

结果表明,针对该馏分柴油,反应温度从140 ℃梯度升温至280 ℃,产品芳烃含量先减小后增大,220~240 ℃时,产品芳烃含量达到最小,芳烃的净加氢饱和率达到最大。当温度在140~220 ℃范围时,随着温度的升高,催化剂的活性增强,反应速率加快;在220~280 ℃范围时,由于芳烃加氢为放热反应,高温不利于加氢反应平衡正向进行,而过高的温度还容易导致大分子烃发生裂化,影响产品的黏度及闪点。故选择220~240 ℃为较适宜的反应温度。

2.4 原料适用性评价

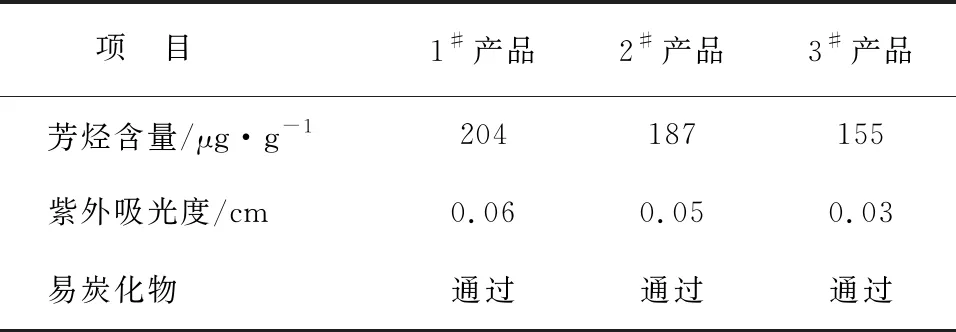

为了验证所合成催化剂及工艺路线对原料的适用性,采用同一种镍基催化剂,在反应温度220 ℃,反应压力15.0 MPa,进料空速0.4 h-1,氢油体积比400/1的条件下,对表1中的2#、3#原料油也分别进行了加工评价,产品性质汇总如表3所示。

表3 三种改质馏分柴油的产品油性质

表3(续)

结果显示,尽管3种改质馏分柴油性质有所不同,但采用所合成的镍基催化剂在一定条件下加氢脱芳,产品油性质相对稳定,均满足低黏度高端白油的相关指标要求,表明该催化剂及工艺路线对该类馏分油原料具有较好的适用性。

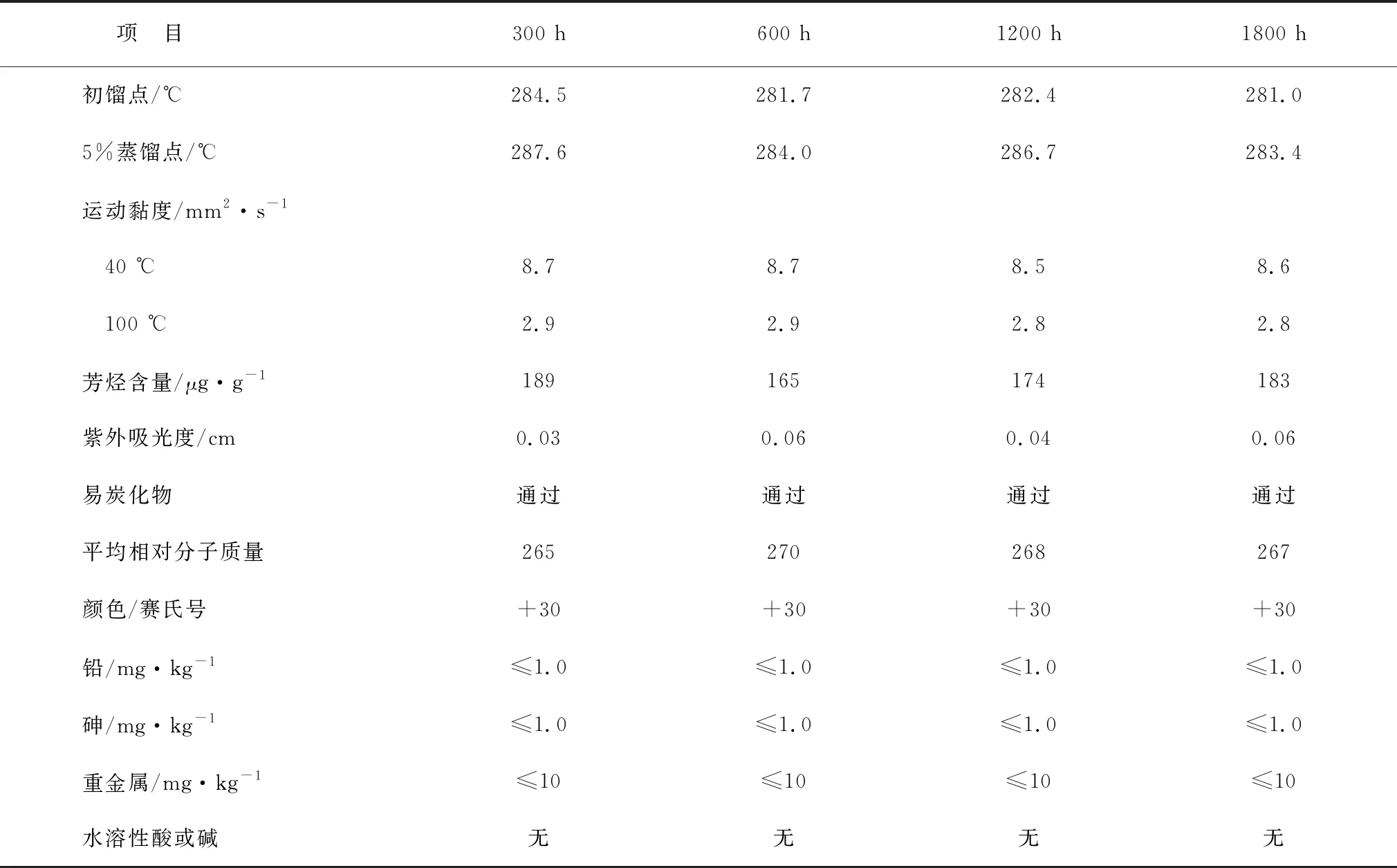

2.5 催化剂的活性稳定性评价

采用同一种催化剂,在反应温度220 ℃,氢气压力15.0 MPa,进料空速0.4 h-1,氢油体积比400/1的条件下,以2#馏分油为原料,进行了加氢脱芳稳定性评价试验。汇总了催化剂运转300 h、600 h、1200 h、1800 h后产品油的分析结果,如表4所示。

表4 不同运行时间的产品性能对比

结果显示,采用实验室合成的镍基催化剂,在优化后的高压加氢条件下,催化剂对改质馏分柴油的脱芳效果明显,且催化剂连续运转1800 h稳定性较好,产品油颜色呈水白色,芳烃含量低于200 μg/g,芳烃加氢脱除率约为99.8%,相关指标参数均符合1号低黏度食品级白油及10号低黏度化妆品级白油的国标要求。

3 结论

(1)在实验室采用自主合成的γ-Al2O3载体,通过两步浸渍法合成了非贵金属负载型催化剂,其中氧化镍含量约为40%。

(2)工艺评价试验表明,15~16 MPa为适宜的反应氢气压力,增大氢气压力芳烃的脱除率随之增大,高压加氢对于该油品深度脱芳很有必要;当反应温度取220~240 ℃时,芳烃在催化作用下的净加氢饱和率达到最大。

(3)在优化后的高压加氢条件下,催化剂对3种低硫改质馏分柴油均具有明显的深度脱芳效果,催化剂连续运行1800 h稳定性较好,产品油芳烃含量降低约99.8%,相关指标参数均达到了1号低黏度食品级及10号化妆品级白油的国标要求。