区段超限评分法在铁路线路车间组织生产中的运用

付宏贵

摘 要:我国铁路工务系统修程修制改革不断推进,车间在生产组织中的作用发挥越来越关键。在集团公司、工务段组织的大修、大型机械维修之后,如何更好的发挥车间作用实施“状态修”提升设备质量成了一大难题。基于轨检车动态检测数据现有资料,结合工务段线路车间工作实际提出“区段超限评分”的模型设计、计算方法和运用思路,并通过车间工作的实际运用结果予以验证。

关键词:轨检车检测数据;区段;评分;铁路线路;车间组织生产

1 概述

随着铁路工务检查技术和修理手段的不断改进,逐步实施“检修分开”的工务设备修理模式[1],车间在完成集团公司、工务段实施的大修、大型养路机械维修的间隔时间[4],结合各类动静态检测数据分价,综合考虑工时、天窗,组织管内设备的状态修工作,确保设备质量稳定可控[5]。

2 轨道状态评价方法

2.1 既有评价方法

依据轨检车检测数据,我国采用的超限评分法、区段均值扣分法来评价轨道状态[2,3]。

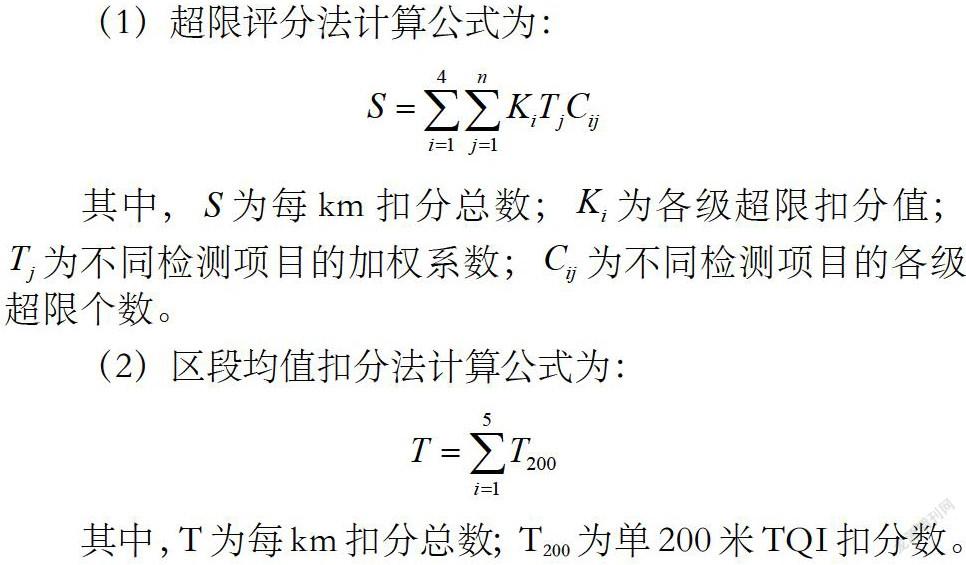

(1)超限评分法计算公式为:

其中,为每km扣分总数;为各级超限扣分值;为不同检测项目的加权系数;为不同检测项目的各级超限个数。

(2)区段均值扣分法计算公式为:

其中,T为每km扣分总数;T200为单200米TQI扣分数。

2.2 既有评价方法的缺点

目前逐步形成了依托TQI指数报告表和区段均值扣分法来指导维修作业的区段均值管理思路,依托等级超限检测报告表和超限评分法来指导病害整治的点状峰值管理思路[6]。

但是,在车间组织生产过程中,区段均值管理反映的是区段偏差程度,不能够直接提供超限具体地点及整治方案;点状峰值反映的是一个地点、单一几何尺寸的偏差,超限评分法反映的是1 km的平顺状态,受天窗时长、病害整治工作量的限制不能够直接用于生产组织。

3 区段超限评分法

3.1 模型设计

考虑区段均值与点状峰值的优缺点,以超限评分法为基础,引入区段管理理念,结合车间状态修、天窗修实际需要,提出区段超限评分法的概念和运用方法。

3.2 计算方法

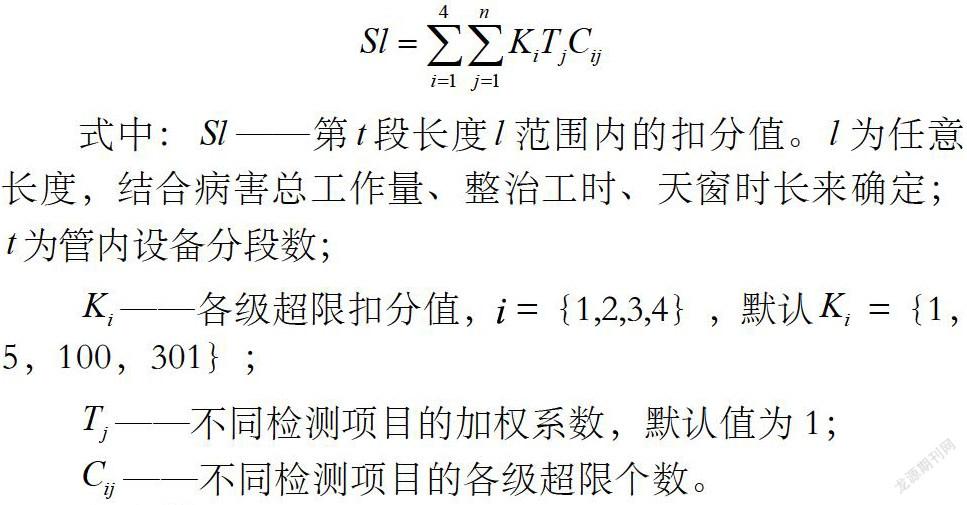

区段超限评分法的计算公式为:

式中:——第段长度范围内的扣分值。为任意长度,结合病害总工作量、整治工时、天窗时长来确定;为管内设备分段数;

——各級超限扣分值,={1,2,3,4},默认={1,5,100,301};

——不同检测项目的加权系数,默认值为1;

——不同检测项目的各级超限个数。

3.3 运用情况

车间某工区管辖上下行共计22 km正线,天窗时长为2小时,上、下行天窗均为凌晨4点至6点左右,以2015年8-9月份两个月轨检车检测数据为基础运用情况如下。

(1)选取作业单元长度=100米。

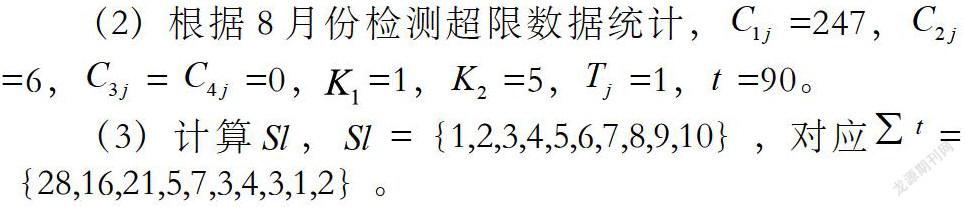

(2)根据8月份检测超限数据统计,=247,=6,==0,=1,=5,=1,=90。

(3)计算,={1,2,3,4,5,6,7,8,9,10},对应={28,16,21,5,7,3,4,3,1,2}。

(4)考虑站场静态病害库、月度生产任务和临时重点工作,每周安排3-4段的区段超限整治,选取≥6的13个区段纳入整治计划。

(5)根据9月份轨检车检测数据,作业区段对比分析结果见表1。

表1所述13处作业区段中,按照区段评分值降低超过70%的作业区段评价为“作业有效”, 9处为“作业有效”占比69%;降低不足70%及上升的作业区段评价为“作业无效”,4处为“作业无效”占比31%,结合设备实际情况分析,上行261.280为缓和曲线、基础薄弱地段,下行278.549、278.804、280.012均为道岔区段,反映出区段超限评分发受设备基础条件、动态检测周期、岔区动态检测检出率的影响较大。

(6)根据8、9月份值、分段数对比分析设备质量变化情况。

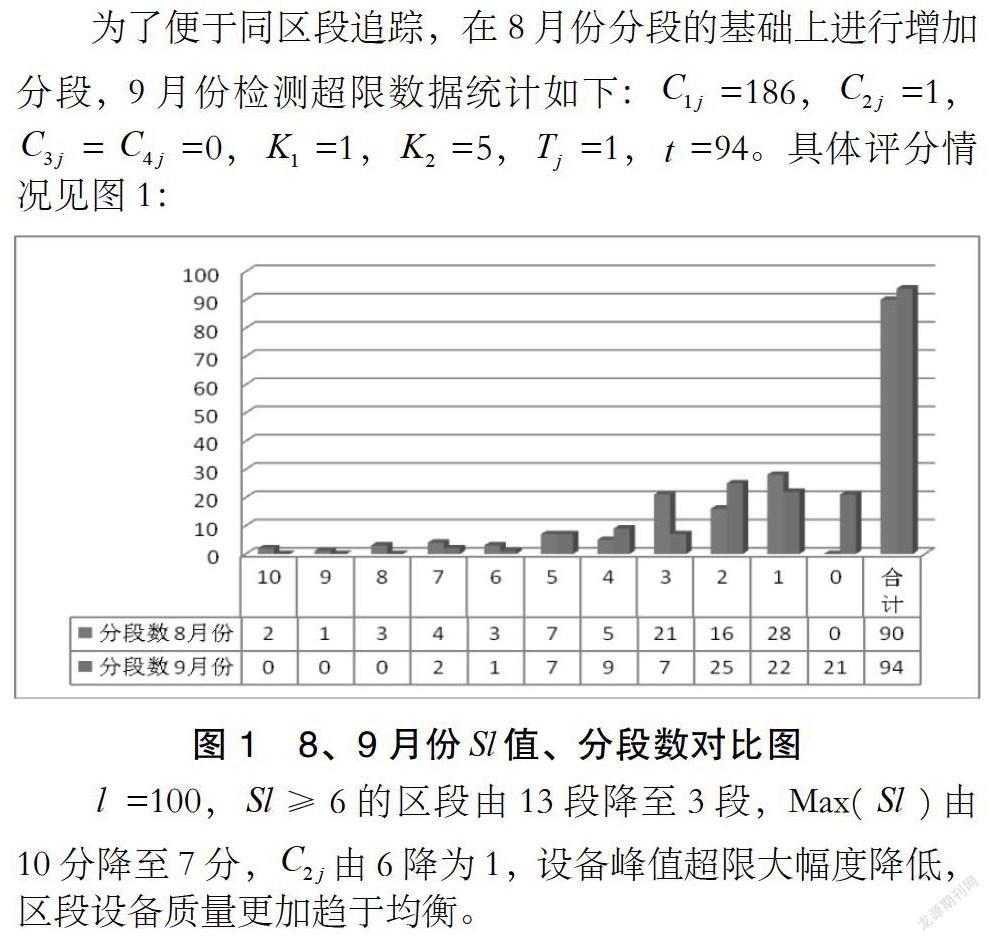

为了便于同区段追踪,在8月份分段的基础上进行增加分段,9月份检测超限数据统计如下:=186,=1,==0,=1,=5,=1,=94。具体评分情况见图1:

=100,≥6的区段由13段降至3段,Max()由10分降至7分,由6降为1,设备峰值超限大幅度降低,区段设备质量更加趋于均衡。

(7)其他运用思路。为了更好的管控设备基础薄弱地段,或者进行轨距、高低、三角坑等单项峰值的专项整治,可以通过调整来计算达到目的。

为了整体评价设备质量,可以采用滑动[7]区段超限评分法来计算任一处值。

4 结论

区段超限评分法的运用具有以下优点:

(1)依托于既有的轨检车检测数据和评分方法,数据来源可靠。

(2)评分高低能够提供直接的设备评价指标、计划安排指标、作业有效性评价指标。

(3)分析方法简单实用,车间干部、检查工区均能够直接学习并运用。

同时,区段超限扣分法受轨检车检测数据的影响较大,存在检测周期长、岔区动力响应影响检出率不足、天气影响个别项目数据失真的问题,可以通过长期的动态数据、相关的静态检测数据对比统计来进一步改善。

区段超限评分法能够适应铁路工务修程修制改革中车间组织生产的需要,弥补了既有的T200均值法和公里评分法不能够直接运用于车间生产计划安排的不足;为线路车间大机作业之外的人工、小机作业提供了数据分析指导作业的思路,实现设备的精准修、状态修;也能够更好的促使设备向均衡性方向发展,避免“过度修”。

参考文献:

[1]赵文芳.中国铁路工务发展历程与展望[J].铁道建筑,2020(4):1-4.

[2]柴雪松,张格明,田新宇.普速铁路轮轨系统轨道平顺状态控制[M].1版,北京:中国铁道出版社,2019.

[3]中国铁路总公司.普速铁路线路维修规则:铁总工电〔2019〕34号[S].北京:中国铁道出版社,2019.

[4]乔燕清,靳俊峰.轨检车检测数据在线路设备维修中的应用[C].第三届铁路安全风险管理及技术装备研讨会,2012:125-131.

[5]贾跃军.铁路工务系统检养修生产组织改革探索与实践[J].铁道勘察,2015(4):82-86.

[6]刘金朝,刘秀波.轨道质量状态评价方法[J].铁路技术创新,2012(1):106-108.

[7]杨飞,赵钢,尤明熙,等.滑动标准差在轨道几何区段状态评价中的应用[J].铁道标准设计,2017(12):10-13.