液压缸拉缸故障探讨

金璐玫

摘 要:本文以MOB40*200型号液压缸为研究对象,分析液压缸产生拉缸故障的原因、现象、危害、拉缸泄漏量,提出液压缸拉缸的解决方法。

关键词:液压缸;故障;故障分析

随着我国经济实力的上升,工程机械是国民经济发展的支柱产业,在工程机械中,液压缸占据至关重要的作用,绝大多数的执行机构是依靠液压缸来完成,其密封性能的好坏直接影响液压缸、甚至整机的工作性能。根据工况的不同,许多工程机械工作在高强度、环境恶劣和载荷多变等场合,这样液压缸很容易发生故障,使得液压缸无法到达预期的效果,严重时甚至使机械设备无法正常工作并处于瘫痪的状态。

1 液压缸拉缸的表现迹象

拉缸是指在缸套内表面与活塞往复运动接触的区域内,发生有上下刮伤纹迹的现象。拉缸现象多发生在有活塞往复运动的气缸及油缸缸体内表面,引起缸璧和活塞表面的不规则的条状擦伤,其深度和长度不等。发生拉缸会导致严重的内泄露,使缸体不能正常工作。

以MOB40*200型号液压缸为例,液压缸常见的典型故障形式之一便是内泄漏,亦即油液在液压缸筒内部有杆腔与无杆腔之间的渗透流动,液压缸内泄漏既是降低效率、影响安全、定位精度不足的重要因素,又是液压缸产生各种故障的诱因之一,这种故障在机械设备运行时不易观察,而且液压缸内泄漏不便于维修。依据现场调研和统计数据表明,液压缸拉缸故障是形成液压缸内泄漏的主要原因之一。因此,液压缸拉缸引起的内泄漏问题已成为工业界和学术界所日益重视的热点问题。

分析导致液压缸拉缸的原因,要通过拉缸的损坏形式即表现现象来总结归纳。拉缸会导致液压缸内壁和活塞接触处间隙变大,引起液压缸内泄漏。

因为拉缸产生在液压缸缸筒内壁,无法在不拆解液压缸的情况下,判断液压缸是否存在拉缸。通过实地调研液压缸工作情况和经验,可归纳一些液压缸拉缸的表现迹象:①液压缸运动时声音刺耳。②液压缸运动速度缓慢,无法预先设定的速度。③液压缸产生振动、爬行。

2 液压缸拉缸的原因

拉缸拉伤的形态多样化,所以造成拉缸的原因也多样化。一般是由于液压缸缸筒和活塞处的干摩擦太大,导致接触面拉伤现象。通常的原因如下:

①液压缸缸筒内壁本身具有轻微划伤﹐液压缸日常工作中伴随油温的升高,累积形成拉缸。②装配和制造时工艺不过关,导致缸体内依附尘粒、铁屑等异物,在液压缸工作的时候,挤压与磨损缸体,造成拉缸。③液压油内存在杂质混入缸筒内部导致拉缸。④由于安装误差,液压缸受到偏载荷作用,活塞杆出现挠度变形,导致拉缸。

综上所述,导致拉缸的主要因素是缸筒内壁和活塞之间粗糙度过大、接触处油膜边界受到破坏,使得缸筒内壁损伤。

3 液压缸拉缸的危害

液压缸拉缸的危害在整个液压系统中是一个不确定因素,主要有以下不良后果:

①液压缸拉杆的初始拉痕,产生的内泄漏量较少,所以危害较小。②当液压缸拉缸有初始拉痕,继续工作,会加重液压缸内壁拉伤的程度,内泄漏也会变大,液压缸工作效率受到影响。③当液压缸拉伤很严重时,会导致整个液压系统瘫痪,还会导致重大事故的发生。

以上不良后果可知液压缸拉缸最直接的影响就是导致液压缸出现严重内泄漏,最终促使液压缸无法继续工作。液压缸密封性能直接会影响到设备性能,尤其是较大型液压缸出现拉缸现象,在高压环境下工作以及设备的冲击,液压缸内的密封圈被反复挤压、剪切导致密封件失效,使得设备无法工作,换密封圈也解决不了根本问题,拉缸的修复比较困难且耗费时间。

4 液压缸拉缸泄漏量计算

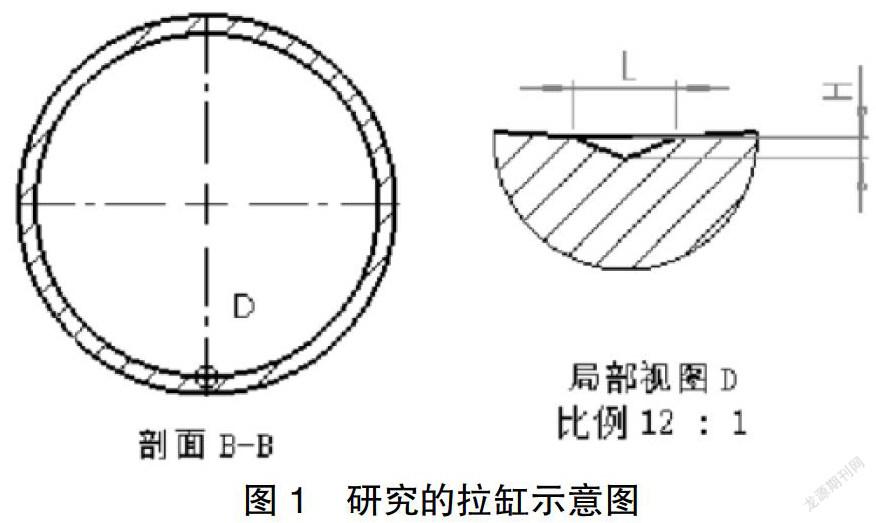

由于在实际工程中液压缸拉缸的形状、长度、宽度、深度各不相同,所以目前没有专门针对液压缸拉缸内泄漏量的计算公式,本论文针对一种拉伤形式,如下图1所示,建立泄漏模型,计算液压缸在活塞运动过程中大致的泄漏量。

(1)忽略在拉伤处密封圈的回弹量。为了保证液压缸的密封性,液压缸活塞上的密封圈可压缩,密封圈的材料越硬,防挤出的能力就越强。由于本文研究的拉伤形式的宽度很小,为了简化模型,忽略在拉伤处密封圈的回弹量。

(2)忽略活塞和拉伤处活塞受径向力的作用。本文讨论的拉伤研究不考虑活塞的拉伤,因此认为液压缸缸筒内壁和密封圈完全接触,不考虑液压缸缸筒与活塞之间产生的偏心环形间隙对流量的影响。

(3)忽略活塞和缸筒相对运动对流量产生剪切力的影响。因为活塞和拉伤处的接触面积很小,所以不考虑活塞和缸筒相对运动对流体产生的剪切力的影响。

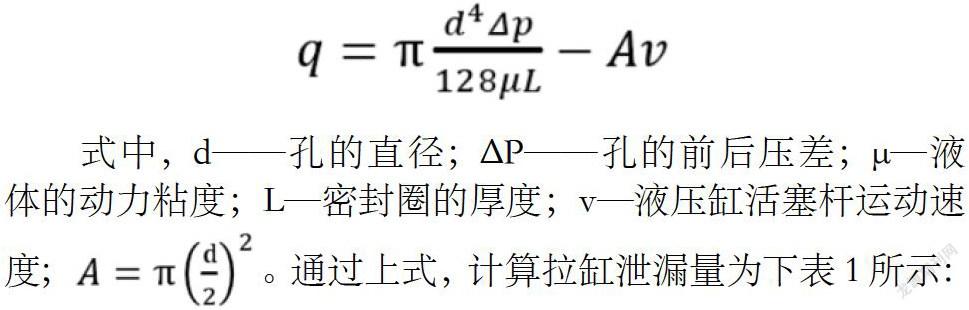

本论文是在工作缸运动的状态下来进行实验的,即活塞是運动的,所以在整个工作过程中泄漏都是存在的。人工预制的拉伤缺口,图1所示,横截面是一个三角形,宽度为L,深度为H,长度贯穿活塞所能运动位置。将液压缸拉缸内泄漏情况看作流体流过孔口的现象,孔口泄漏量根据出流状态不同(层流和紊流),有细长孔和薄壁孔两种。现实拉缸中,拉缸的形状是不规则的复杂形式,一般孔长比孔径大得多。本文简化的模型孔的长度和直径之比1/d>4,所以用细长孔的计算公式来模拟液压缸静止内泄漏的量。将拉伤缺口三角形横截面的面积等价于细长孔圆形截面的面积,求得细长孔的直径,得出液压缸静止内泄漏量。但是随着活塞的运动,有一部分液体暴露在高压腔,需要减去这一部分流量,所以动态泄漏量公式为:

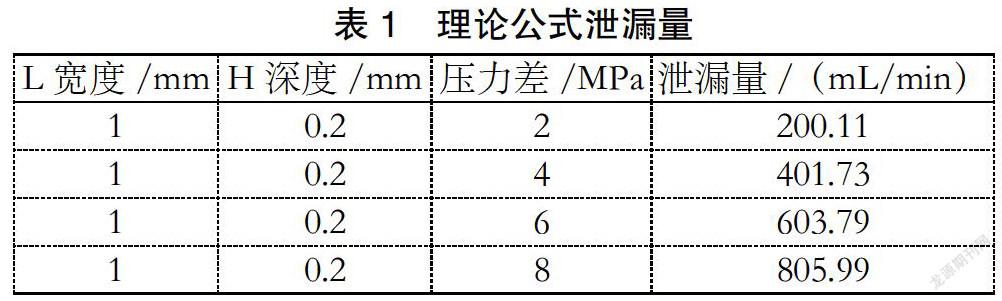

式中,d——孔的直径;ΔΡ——孔的前后压差;μ—液体的动力粘度;L—密封圈的厚度;v—液压缸活塞杆运动速度;。通过上式,计算拉缸泄漏量为下表1所示:

5 液压缸拉缸的解决方法

为了防预拉杆出现,在组装液压缸的时候严格执行油缸组装工序的工艺纪律,保证零件清洁、带油组装;加强油路及液压油检查,保证油品及油路清洁畅通;加强举升机构装配过程的检验试验,保证升降灵活不偏位。如果一旦出现拉缸现象,则一般解决拉缸问题的方法有:①对于拉缸早期,会对拉伤位置进行去毛刺处理使缸筒内壁光滑,更换合适的密封圈。②对于拉缸中期,可用“修补法”即补焊缸筒后消除应力再精加工到合适尺寸。③对于拉缸晚期,只有更换新的缸筒。为了提前发现设备的故障,安排进厂修复,研究液压缸拉缸对内泄漏的影响非常重要。

6 结束语

我们需要充分重视液压缸拉缸现象,防微杜渐,避免液压缸发生故障。

参考文献:

[1]邹宪军.液压传动现代实验技术[M].湖南大学出版社,2015.

[2]许建伟.工程机械液压系统的现场故障诊断与维修技术研究[J].自动化与仪器仪表,2018(10):54-56.