免棱镜自动化监测技术的研究与应用

李怀锋

(上海同济检测技术有限公司,上海市200092)

0 引言

当前,工程中采用测量机器人即自动全站仪(瑞士Leica、美国Trimble、日本Sokkia等品牌)进行桥梁、隧道、基坑、铁路、大坝等结构变形位移自动化监测已比较普遍[1-5],但都是针对有棱镜目标;某新建道路地道工程位于上海软土地区,施工计划下穿运营中的高速公路,工程风险大,且全天车流量大,交通管理部门仅允许每周一次上道作业,无法采用常规人工上道进行日常监测。因交通管理部门要求高速公路行车道区域不能布设棱镜目标,棱镜目标密度严重不足,常规的人工上道日常监测和棱镜目标的自动化监测系统也难以满足该工程要求。

大部分自动全站仪都具备免棱镜测量技术,测距测程几十米至几百米不等,该技术已在若干盾构隧道下穿机场飞机跑道、高大滑坡变形位移监测等工程中运用[6-10],但在地道下穿车流量极大的运营高速公路中运用较少。

图1 高速公路现场俯视图

针对运营高速公路无法上道作业、车流量大且棱镜测点密度不足,为保证高速公路行车安全和掌握地道施工阶段高速路基位移变形情况,有必要采用基于测量机器人免棱镜和棱镜测量技术,研发一套同时满足棱镜和免棱镜测量的自动化监测软件,不仅能解决该工程存在的实际困难,还能为今后类似地道下穿运营高速工、机场飞行跑道区域等工程提供借鉴。

1 系统构成与开发

自动化监测系统由自动全站仪、监测软件(现场控制端、云平台)、观测站、测点目标(有棱镜、免棱镜)、通信设备构成,其中监测软件属于核心部分,由现场控制端、云平台构成。

自动全站仪采用Sokkia NET05AXII测量机器人,测角精度0.5s,无棱镜模式100m之内可达到1mm+1ppm,具备马达驱动、目标自动搜索照准等功能,集成Windows CE6.0操作系统,可采用C++、C#等编程语言,可通过串口通信协议根据自己的需求对其进行二次开发;观测站设在基准点或工作基点,用来固定自动全站仪,可使用交流电或太阳能电板供电;测点目标由棱镜目标、免棱镜目标构成,棱镜目标布设在体现结构物的变形特征点位,且要求固定可靠、不易遮挡,免棱镜目标应瞄准有效测量距离不长、基本平整区域上;通信设备采用全网通4G通信模块,传输距离不受限且速度快,支持国内三大运营商全部2G、3G、4G频段的模块。

1.1 系统设计

当前,市场上普遍采用的基于测量机器人的自动化监测软件,基本遵循着先学习测量记录各个棱镜目标测点初始角度、后按照角度方向依次自动搜索并测量目标方向的技术流程[1-5]。

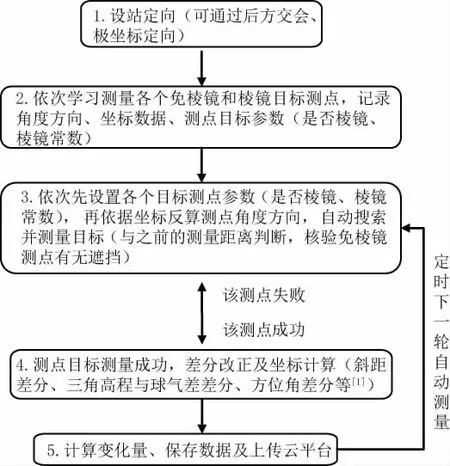

为确实有效的测量免棱镜目标测点,在以上流程基础上进行了部分优化,学习测量时记录各个测点目标参数(是否棱镜、棱镜常数),每次自动测量该点时设置目标测点参数(是否棱镜、棱镜常数),之后判断当前测量距离的有效性,优化后的流程如图2所示。

图2 技术流程图

其中3、4、5步骤的关键代码如下:

b Survey Result=Survey Point Angle(&i New Angle);//进行测量;若(棱镜测点、免棱镜测点)测量成功返回数据,记录至i New Angle,b Survey Result为True;若棱镜测点失败(车流量大引起遮挡,测距失败),i New Angle为0,b Survey Result为False;标准测距模式下,免棱镜测点基本上都会测量成功。

Coordinate To Adjusted();//对测量成功的测点进行差分改正(斜距差分、三角高程与球气差差分、方位角差分等[1])

Caculate Point Defor();//计算测量成功的测点变化量

Write To Data Base();//将测量成功的目标测点坐标和变化量录入数据库

GPRS_4G_Write Port();//通过4G网络将测量成功的目标测点坐标和变化量实时上传云平台,并提供短信息预报警功能;

1.2 软件界面与功能设计

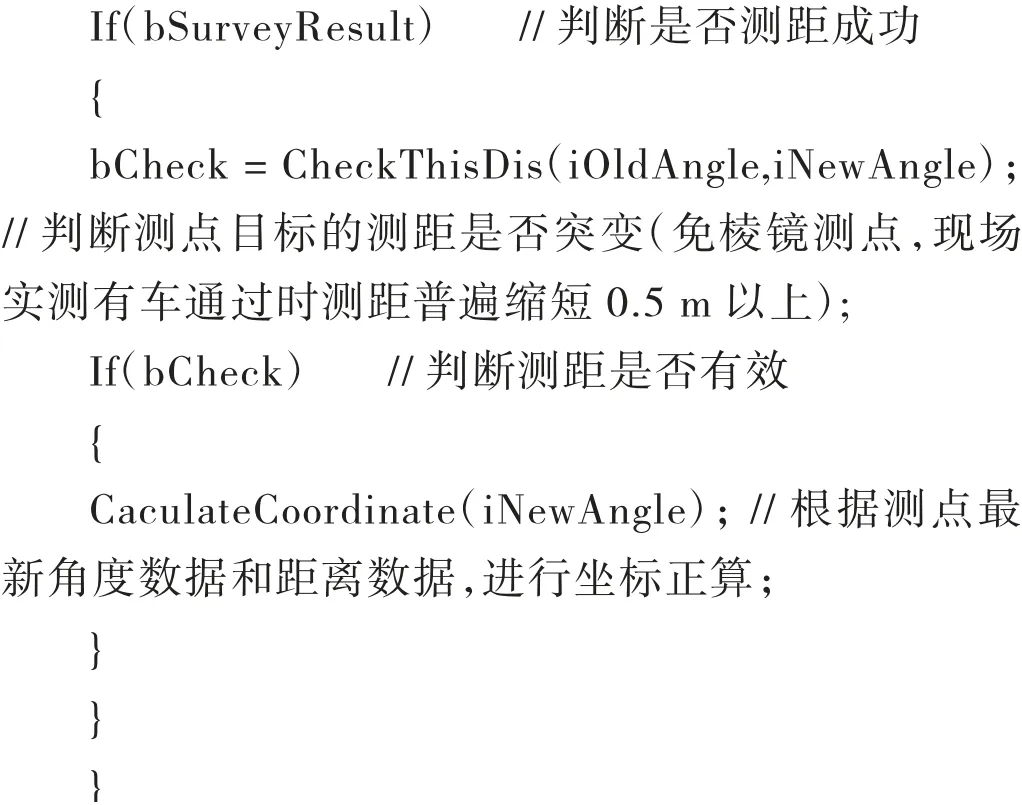

自动化变形监测系统控制端软件安装在操作电脑上,通过有线连接或无线通讯与全站仪实现双向通信,控制端软件主要有菜单栏、数据曲线展示、数据表格展示、操作信息提示、仪器状态栏构成,如图3所示。

图3 现场控制软件主界面

菜单栏部分主要实现数据库操作、基本设置(测站、测点设置、观测方法、限差设置等)、全站仪(设站定向、学习测量、自动测量等)、数据展示(单线时程曲线、周期曲线)、数据输出上传(另存TXT或报表CSV、上传云平台)等功能;数据曲线展示区域主要显示当前各个测点的X、Y、Z坐标数据的本次变化量、累计变化量曲线图;操作信息提示主要显示测量过程中的日志信息,进度提示、中间数据、错误信息等;仪器状态栏显示仪器的实时状态信息,电量、是否有效连接通讯、双轴倾斜偏差等。

自动化变形监测软件云平台采用阿里云服务器ECS、云数据库(RDSMy Sql)和短信息服务等技术,开发功能主要有主界面、监测数据展示、系统管理及设置构成,如图4所示。

图4 监测数据云平台界面

主界面实现测点图展示、该次变化量和累计变化量预警信息展示等功能;监测数据展示实现初始数据查询、历史曲线展示、变化量查询表格展示、实时坐标查询表格展示等功能;系统管理模块实现角色管理、权限管理、修改密码等功能;设置模块实现预报警设置、短信息通知号码、项目信息修改等功能。

2 工程应用

2.1 工程概况和测点布置

某新建道路地道工程位于上海市软土地区,下穿运营中的高速公路(双向六车道,路面为沥青混凝土结构,交通流量大),地道呈南北走向布置,打通因高速公路隔开的断头路,包含一条车行地道及两条人非地道;车行地道为双向两车道,结构全长592m,其中暗埋段长306m,南、北两侧敞开段分别长164m、122m;车道地道两侧各布置一条人非地道,结构全长254m,其中暗埋段长158m,南、北两侧敞开段分别长49m和47m。

为确保地道施工期间高速公路的正常运营,在下穿高速公路的约60m范围内车行及人非地道皆采用顶管施工,其中,车行地道顶管段采用大直径顶管预制管节,结构外尺寸10.4m×7.5m,内尺寸9.0m×6.1m,管节厚度为700mm;人非地道顶管结构外尺寸为16.0m×4.0m,内尺寸为5.0m×3.0m,管节厚度为500mm。

后视基准点4个均采用棱镜,位于施工影响外的、通视条件良好的稳定区域;棱镜目标监测点采用棱镜,位于高速公路北侧路肩及中间绿化隔离带,共2排30个测点,间距大约5m,如图5所示;免棱镜目标采用红色喷漆标记(5cm×5cm),位于高速公路行车道区域白线相对平整区域,共3排45个测点,如图5所示;每个测点附近埋设道钉通过人工水准测量进行竖向位移复核。

图5 观测站、后视基准点、棱镜目标测点的现场照片

自动化监测期间,可做到无人值守,当数据有超限、达到预警标准、有突变等情况时,现场控制端软件会发出蜂鸣响声预警,云平台同步发送预警短信息给相应工作人员。

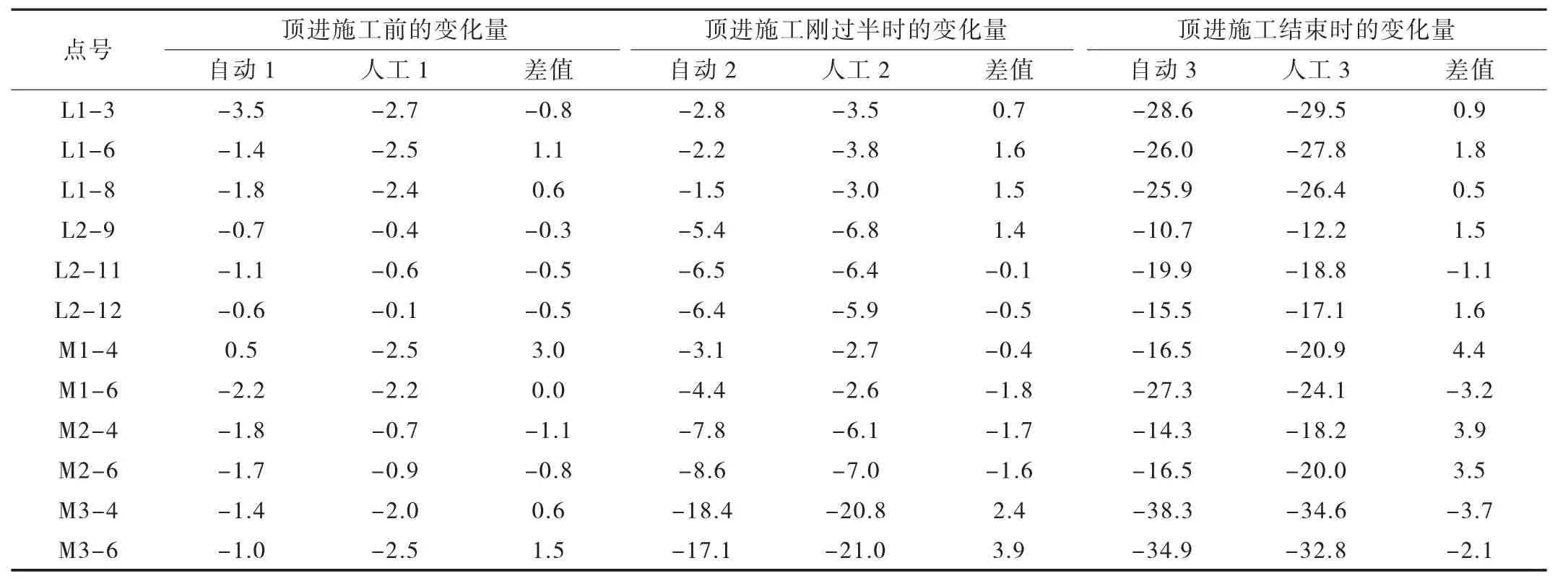

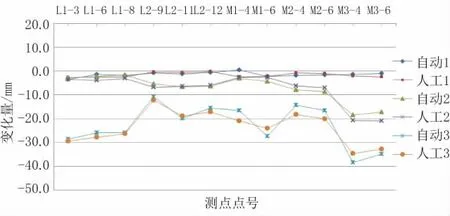

3.2 现场测量数据

该工程中,车行道顶管、两侧人行道顶管分别顶进,前后持续了50多天。车行道顶管从施工前初始值测量、顶进过程中跟踪测量、完成后延测,下表1数据为选取3个工况节点下(施工前、顶进过程刚到高速隔离带中间区域下方、顶进完成)的12个典型特征点(6个棱镜、6个免棱镜)的竖向位移自动化测量变化量和同时期夜间人工上道二等水准测量的变化量进行比较,数据比较如图6所示。

2.3 数据对比与分析

从表1和图6的比较结果可知,3个不同工况节点下12个典型特征点(6个棱镜、6个免棱镜)的竖向位移自动化测量和人工水准测量结果,6个棱镜测点基本一致,大部分较差都在1mm以内,最大较差1.8mm;6个免棱镜测点同样基本一致,大部分较差都在3mm以内,最大较差4.4mm。

由此可见,自动化测量与人工水准测量结果基本一致;每一轮自动化测量79个测点,大致耗时65min,人工水准测量仅能每周上道作业一次且耗时4h,且发生交通事故风险极大;综合比较,自动化测量系统在工作效率、人员安全、人力物力投入等方面,具有明显的技术优势。

4 结 论

分析了当前自动全站仪用于自动化变形监测技术的研究背景和利用现状,总结了研究本自动化监测系统的必要性,研究了监测系统的构成和系统平台功能设计,提出了全站仪免棱镜测量技术用以自动化监测的新思路,解决了该工程中存在的实际问题,也达到了信息化监测的效果。

表1 不同工况节点下自动化测量结果与人工测量变化量比较 单位:mm

图6 不同工况节点下自动化测量变化量与人工测量变化量比较(单位:mm)

免棱镜测量技术用于自动化监测也有一定的局限性,精度有限,仅能实现自动化测量基本平整区域、测量距离不长、精度要求不高(5mm以内)的工程项目的竖向位移,可测量数据变化突变;在该工程中的顺利应用和自动化变形测量变化量、人工测量变化量的结果比较,结果表明两者基本一致(尤其棱镜目标),但在工作效率、人员安全、人力物力方面具有明显优势,可为今后类似下穿运营高速公路、机场飞行跑道区域等工程提供借鉴。