基于一种专用吊具的装配式架空层施工技术

朱珉 钟逸晨 高立旦 叶建丰 叶玲彬 郑晓烽 沈利斌

1.工程概况

项目位于浙江省台州市某建筑工业化基地,项目所在地原为水产养殖场,未经过软基处理,勘查报告显示该地块淤泥质土层深约20m。用塘渣回填后沉降量仍非常大,且沉降周期长。经五方参建单位讨论后,决定采用地坪桩结合架空板方案,控制沉降速率,避免投产后由于沉降过大而停产。为加快施工进度,同时推广装配式构件在类似厂房中的应用,建设单位决定采用预应力预制架空板代替现浇架空层。预应力预制架空板长6600mm,宽1100mm,厚150mm,上下两侧穿预应力钢绞线,分为实心板与空心板两种,实心板设计荷载5t,空心板设计荷载1t。

2.吊具的研发

考虑到传统的吊具吊装预制架空板后需采用撬棍等工具对预制架空板进行落点的二次调整,使后吊装的预制架空板紧贴上一块吊装的预制架空板,减少相邻预制架空板之间的缝隙。撬棍使用过程中可能会导致预制架空板边角破损,影响预制架空板结构受力。另外,使用传统的吊装吊具,预制架空板的起吊与卸载需要在吊车的配合下反复调整绑带,使得吊装占用时间久,降低了施工效率。

为此,参建各方讨论后确定研发出适用于厂房架空层预制板施工的专用吊具,使预制架空板能够一次性吊装到位,同时提高吊装效率。

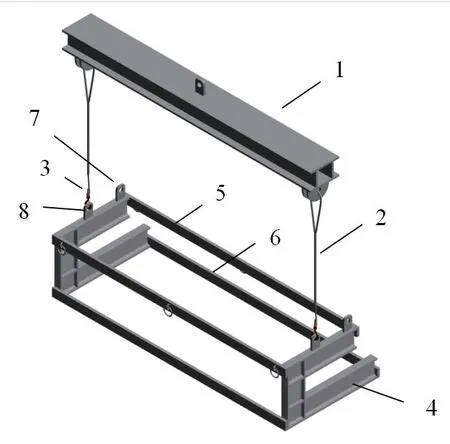

用于厂房架空层预制板吊装的专用吊具,包括主梁(图1中1 所示),钢丝绳(图1 中2 所示),可开合吊钩(图1 中3 所示),C 型吊具(图1 中4 所示),带吊环的横撑(图1中5 所示),不带吊环的横撑(图1 中6 所示)。两个C 型吊具,通过两根带吊环的横撑及两根不带吊环的横撑,焊接成整体,通过钢丝绳及可开合吊钩,与主梁相连。吊具装载预制架空板后,将可开合吊钩钩在C 型吊具的起吊吊点(图1 中7 所示),进行预制架空板的起吊。吊装完成后,将可开合吊钩钩在C 型吊具的卸载吊点(图1 中8 所示),进行吊具与预制架空板的脱离。

图1 预制板专用吊具

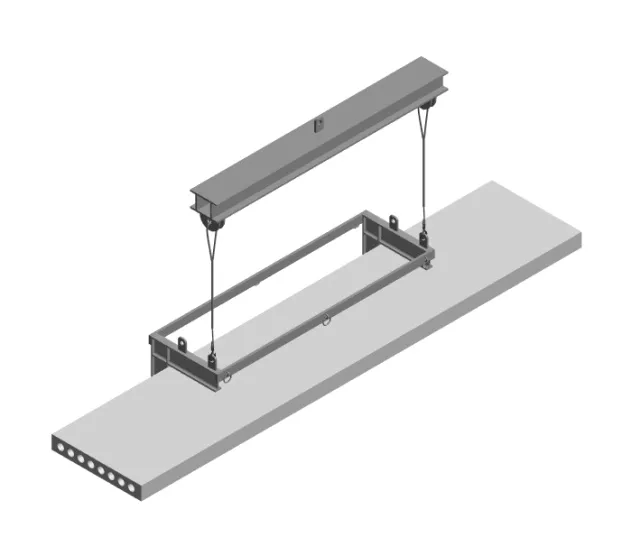

图2 装载预制架空板后的预制板专用吊具

3.汽车吊的行车路线设计

经复核,使用25t 汽车吊足以吊装预制架空板及上部钢结构构件。考虑到预制架空板及上部钢结构构件重量,结合25t 汽车吊起重性能表[1],设计出汽车吊行车路线及架设位置如图3。

图3 汽车吊行车路线

阴影位置为设计的汽车吊行车路线[3]。考虑到汽车吊起吊时的荷载,该区域预制架空板采用实心板。为防止汽车吊轮胎行至两块预制架空板之间引发预制架空板掀起的不利工况,汽车吊行车路线上沿纵向铺设路基板,使各块预制架空板均匀受力。

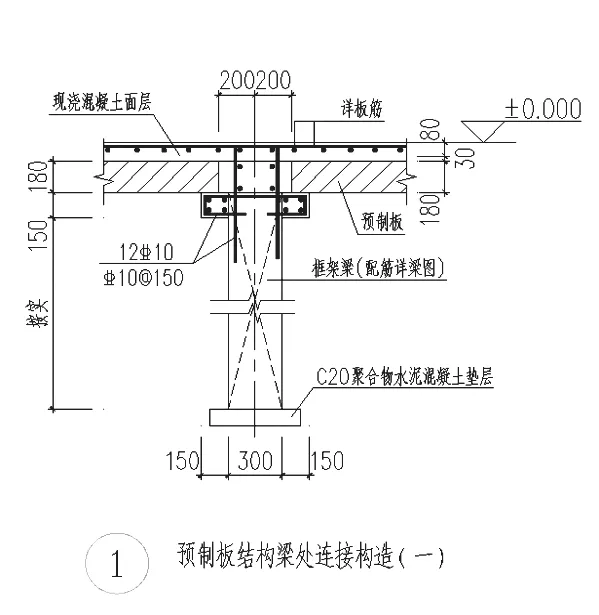

4.带牛腿的基础框架梁施工

因基础框架梁牛腿上需搁置预制架空板(搁置宽度为10cm),框架基础梁牛腿的宽度、上表面标高、上表面平整度需特别关注。浇筑前控制好侧模板定位及顶面标高,对高于牛腿顶面标高的钢筋进行调整,泥工浇筑过程中控制好牛腿上表面标高,并叮嘱泥工刮平上表面。

拆模后,对牛腿上表面标高、平整度再次复核并修整,用墨斗弹出搁置线,为吊装人员调整预制架空板左右位置提供便利。

基础框架梁边梁考虑到单侧搁置预制架空板,不搁置的另一侧设计了撑腿。基础梁施工完毕后,在厂房四周边梁外侧覆土回填,在厂房四周边梁内侧堆放宽度不小于1.5m,坡度小于45°的土堆。因设计了撑脚,覆土后可解决边梁倾覆的问题(图4-6)。

图4 带牛腿的基础框架梁(搁置空心板)

图5 带牛腿的基础框架梁(搁置实心板)

图6 带牛腿的基础框架梁(边梁)

5.预制架空板吊装

在预制架空板到达现场后,现场派专人负责预制架空板的接收工作,检查送货小票上的构件数量及型号是否与实际相符,重点检查预制架空板的外形尺寸偏差、厚度、底面平整度等,发现问题及时处理,对有裂纹,翘曲或断裂损坏的预制架空板立即进行退场处理[2,4]。

预制架空板采用两端铰接形式设计,全部弯矩由预制架空板底部配置的预应力筋承担,吊装前应再次确认预制架空板的正反面。

吊装前对基础框架梁牛腿冲洗清理,坐浆后开始吊装[5]。

当预制架空板吊运至指定位置上方后,专用吊具中的C 形吊具开放的一侧面向上一块吊装的预制架空板,前后两组施工人员使用拉钩分别钩住C 形吊具前后两侧的拉环,调整吊具位置,从而调整预制架空板的落点,使预制架空板紧靠上一块吊装的预制架空板。

吊装顺序为先吊装汽车吊的行车路线上的实心板,一边吊装一边铺设路基板,不断向前延伸,完成汽车吊的行车路线上的实心板吊装后可向两侧陆续吊装空心板。

6.现浇混凝土面层

预制架空板吊装完成后开始进行面层的钢筋绑扎及浇筑。考虑到工期,这一步应在上部钢结构构件吊装完毕后进行。

7.结语

本文介绍了基于一种专用吊具的装配式架空层施工方法。通过研发用于厂房架空层预制板吊装的专用吊具、合理布局汽车吊的行车路线和对可能影响后续吊装工序的基础框架梁细部进行预处理和预制架空板进场后的检查等技术手段,解决了装配式架空层施工中的难点。

——从居住区架空层景观入手