翼型结构对立式敞开式冷藏陈列柜性能的影响

袁培 曾庆辉 雷正霖 武宜霄 吕彦力 张恩花 胡朝龙 周凯

(1 郑州轻工业大学能源与动力工程学院 郑州 450000;2 西安交通大学 西安 710049;3 山东小鸭冷链有限公司 济南 250000)

立式敞开式食品冷藏陈列柜以直观展示、方便取物等优点而备受顾客青睐,但其敞开式设计导致约有66%~77%的冷柜热负荷通过风幕卷吸周围的暖湿空气渗透入柜内[1],造成冷藏陈列柜在运行过程中出现食品温度分布不均匀和耗电量较高的问题[2]。有研究表明:敞开式陈列柜比封闭式陈列柜的能耗高出2 倍左右[3]。柜内不同层食品的温度差达到5 ℃左右[4],靠近风幕处的食品温度明显比靠近背风板处温度高[5]。因此优化风幕性能,提高柜内食品温度均匀性和能量利用率对实现敞开式陈列柜节能运行具有重要的意义。

近年来学者对立式敞开式食品冷藏陈列柜风幕性能优化进行了大量研究。H.Jouhara 等[6]用热管作为搁架材料,在食品陈列柜温度设定值为2.0 ℃的情况下测量了真实食品的温度分布和陈列柜电能消耗。实验结果表明,使用热管隔板可使食品的温度分布更加均匀,并且减少约12%的电能消耗。甄仌等[7-8]对比了导板式出风口和蜂窝式出风口陈列柜的运行性能,得出蜂窝式出风口布置方式使陈列柜性能更佳,对其结构进行优化后得出,蜂窝式出风口的出风角度为-3°、蜂窝层数为6 层、出风速度为0.9 m/s 时,陈列柜冷藏效果及节能水平可有效提升。贾晓东等[9]运用CFD 仿真和实验的方法对蜂窝状结构进一步优化后得出,蜂窝出风口孔径为5 mm、蜂窝厚度为30 mm、出风角度为40°、出风速度为0.9 m/s时,风幕性能最佳,柜内温度更分布均匀。陈列柜内部搁板的位置和尺寸对于风幕的保温性能和柜内温度分布具有重要影响[10]。陈蕴光等[11]发现搁板的存在有助于提高风幕流动的稳定性,可拓宽风幕稳定的Richardson 数范围。袁培等[12]用数值模拟的方法给出搁架长度呈4°倾斜时,风幕能够更好地阻挡外部热空气入侵。E.Hammond 等[13]提出在每个货架上每层形成单个风幕,结果表明,相比于传统陈列柜,在运行时间内减少了35.9 kW/24 h 的电能消耗。Sun Jining 等[14]采用在敞开式冷藏陈列柜搁架前端加装导流板进行导流,结果表明,导流板强化了气流的流动,形成了较强的风幕,降低了食品温度和机组能耗。随后进一步改进搁架结构,并利用实验和模拟的方法研究创新冷架对立式多层冷藏陈列柜性能的影响。结果表明,与传统冷藏陈列柜相比,该创新搁架技术节能了16.7 kW·h/24 h[15]。

以上研究在一定程度上可优化敞开式陈列柜性能。但敞开式陈列柜仍具有较大的性能提升空间。本研究在敞开式陈列柜搁架外侧加装NACA-4314-AIRFOIL-PROFILE 非对称翼型结构对风幕进行整流。并通过实验研究该翼型结构对立式敞开式冷藏陈列柜的风幕性能、冷藏性能、制冷系统性能和电能消耗的影响。研究结果为敞开式陈列柜搁架优化设计提供依据。

1 实验装置及测试方法

1.1 实验室及冷藏陈列柜

本实验在冷藏陈列柜测试标准热工性能实验室完成。实验室如图1所示。

图1 冷藏陈列柜性能测试标准实验室Fig.1 Refrigerated display case performance test standard laboratory

采用EA 纽约型号的立式敞开式陈列柜,外形尺寸:长×宽×高为2 500 mm×807 mm×2 048 mm。出风口采用蜂窝状,出风角度为5°。柜内共有6 层置物搁架,1~5 层搁架:长×宽×高为2 450 mm×450 mm×25 mm,底层搁架:长×宽×高为2 450 mm×550 mm×25 mm。置物搁架的间距均为300 mm。食品搁架的外缘加装翼型结构和价目条,翼型结构为NACA-4314-AIRFOIL-PROFILE(非对称型)。冷藏陈列柜和翼型外形结构如图2所示。

图2 敞开式陈列柜与翼型结构Fig.2 Display cabinet and airfoil structure

食品包物性参数、 尺寸和位置根据GB/T 21001.2—2015«冷藏陈列柜第2 部分:分类、要求和试验条件»的标准要求进行[16]。翼型结构加装前后的搁架如图3所示,翼型结构前缘与后缘之间的弦长为40 mm,翼型结构距搁架外边缘为(45±3)mm,价目条位于搁架外边缘(90±3)mm 处。翼型结构加装层数为3 层,沿陈列柜长度方向上,长度与搁架的长度保持一致,并用支架螺栓固定在搁架前端。图3所示为翼型结构加装前后的实物图。

图3 加装翼型结构前后搁架Fig.3 Shelf with or without airfoil structure

1.2 测点位置及方法

陈列柜的送、回风温度和食品测点位置如图4所示,其中放置测点的食品包在图中用填充显示。有4层搁架上放置测试食品包,测试食品包规格为1 000 g,长×宽×高尺寸为(200 mm×100 mm×50 mm),每层有6 个测试食品包放置温度测点,感温装置放置在测试食品包的中心,与填充材料直接接触。送、回风口各用3 个温度测点进行温度测量,分别布置在沿陈列柜长度方向(300 mm、1 250 mm、2 200 mm)处。感温装置为T 型热电偶,精度±0.1 ℃,通过数据采集设备每10 s 对数据进行一次采集。

图4 实验台测点示意图Fig.4 Schematic diagram of test station

陈列柜的送、回风速度利用手持风速沿陈列柜长度方向每隔150 mm 进行一次测量。手持风速仪的精度为±0.01 m/s。图5所示为数据采集设备。测量方法按照GB/T 21001.2—2015 «冷藏陈列柜第2 部分:分类、要求和试验条件»[16]进行。

图5 数据采集设备Fig.5 Data acquisition equipment

2 实验结果及分析

在环境温度为25 ℃,相对湿度为60%的条件下对加装翼型结构前后的冷柜进行测试实验,由于加装翼型结构后,陈列柜的回风状态发生了改变,为满足冷柜内的食品包温度均能满足-1~5 ℃的需求条件,对加装翼型后的冷柜进行了设定温度控制,使测试冷柜制冷系统的制冷剂R410A 的蒸发温度由加装前的-6.3 ℃升至-4.5 ℃。制冷剂蒸发温度的变化导致冷藏陈列柜的送风温度、食品贮藏温度、能量利用效率均发生改变。本研究以冷柜内的食品包温度均能维持在-1~5 ℃作为评价标准,在此基础上研究翼型结构对立式敞开式冷藏陈列柜的风幕性能、食品冷藏性能、制冷系统性能和电能消耗的影响。

2.1 风幕性能分析

2.1.1 送回风速度分析

图6所示为翼型结构加装前后,风机转速保持在1 200 r/min情况下,冷藏陈列柜化霜30 min 后沿冷藏陈列柜长度方向上风幕送回风速度对比。由图6可知,加装翼型结构前后,在沿陈列柜长度方向上,自左向右的送风速度偏差分别是0.1 m/s、0.15 m/s。这是由于在沿陈列柜长度方向上,蒸发器翅片排布方式不均匀,导致陈列柜的送风速度因左右两侧的送风阻力不同而出现不一致的情况。对比陈列柜的送、回风速度可知,陈列柜的回风速度比送风速度要高,这主要是由于陈列柜风机靠近陈列柜回风口导致的。

图6 送/回风速度沿陈列柜长度方向的变化Fig.6 Changes of air supply and return speed along the direction of display cabinet length

加装翼型结构前后,在相同的测量位置处,冷藏陈列柜的送风速度偏差为0.01~0.05 m/s,回风速度偏差为0.1~0.2 m/s,在忽略手持风速计的测量度下,送风速度基本相同。而回风速度由0.98~1.41 m/s 降至0.87~1.17 m/s,降幅为10.2 %~16.9 %。回风速度降低,说明翼型结构增大了风幕的流动阻力。在保证风幕完整的情况下,风幕速度降低,减少了风幕与外界热环境空气的速度差,从而减弱风幕对外界环境空气的卷吸扰动强度。

2.1.2 送回风温度的影响分析

加装翼型结构后,在达到冷柜需求温度条件下,制冷系统中R410A 的蒸发温度发生变化,导致冷藏陈列柜送回风温度发生变化。图7所示为冷藏陈列柜运行24 h 过程中送、回风平均温度随时间的变化。未加装翼型结构前,送、回风平均温度范围分别是0.6~4.4 ℃、10.3~12.0 ℃;加装翼型结构后,送、回风平均温度范围分别是1.8~3.0 ℃、6.0~7.4 ℃。送风平均温度升高主要是由于冷藏陈列柜中制冷系统的蒸发温度升高。而回风平均温度下降了38.3 %~ 41.7 %。这主要是因加装翼型结构减小了风幕速度,导致风幕与外界热环境空气的温差减小,从而降低了风幕对外界热空气的卷吸换热强度[17]。

图7 送/回风温度随时间的变化Fig.7 Changes of air supply and return temperature with time

2.1.3 热卷吸系数的影响分析

风幕封闭敞口性能可通过风幕热渗透系数进行评价[18],计算公式为:

式中:Ts为送风温度,℃;Tr为回风温度,℃;Tamb为环境空气温度,℃。

加装翼型结构前后热卷吸系数随时间的变化如图8所示。由图8 可知,热卷吸系数由0.26~0.33降至安装后的0.14~0.17,下降了46%~48%。热卷吸系数下降充分说明加装翼型结构后,风幕封闭敞口能力得到提高。

图8 热卷吸系数随时间的变化Fig.8 Change of heat entrainment coefficient with time

2.2 贮藏食品温度分析

图9所示为翼型结构加装前后,在24 h 稳定运行过程中,柜内食品包平均温度随时间的变化。由图9 可知,在测试过程中,柜内食品包温度呈周期性波动,这是由于制冷系统中定频压缩机启停对冷柜内进行融霜而造成。未加装翼型结构之前,柜内食品温度存在明显的不均匀情况,柜内顶层食品与底层食品逐时最大平均温差为1.6 ℃;而加装翼型结构后,柜内食品均匀性明显提高,柜内食品顶层与底层食品最大平均温差减至1.1 ℃,最大平均温差降低31%。柜内不同层食品温度均匀性提高主要是因加装翼型结构后,敞开式陈列柜的送回风温差减小以及风幕封闭敞口性能提升。

图9 食品包平均温度随时间的变化Fig.9 Changes of average temperature of food with time

图10所示为测试冷柜的内外侧食品的平均温度随时间的变化。加装翼型结构前后,内侧食品平均温度由0.9~1.4 ℃升至1.5~2.3 ℃,外侧食品平均温度由3.4~3.8 ℃降至2.8~3.3 ℃。内侧食品温度升高和外侧食品温度降低,导致两侧食品最大平均温差由2.6 ℃降至1.4 ℃。最大平均温差下降了46.2%。说明加装翼型结构后,测试冷柜的内外食品温度均匀性提高。主要是两方面的原因,一方面,加装翼型结构后,制冷系统蒸发温度升高使通过背风板的冷风和送风温度升高,导致靠近背风板的食品温度升高。另一方面,翼型结构提高了风幕的封闭敞口性能,减小了外界热空气对靠近风幕侧食品的影响。从而使靠近风幕侧的食品温度降低。

图10 内外侧食品平均温度随时间的变化Fig.10 The change of the average temperature of inner and outer food with time

2.3 制冷系统性能及运行能耗的影响分析

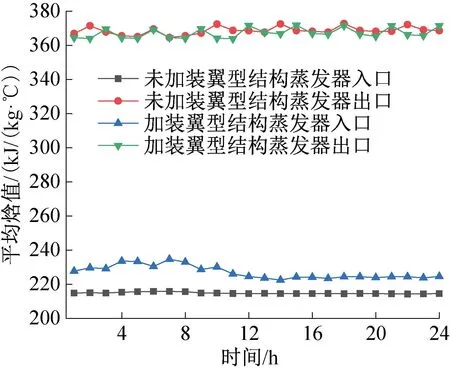

图11所示为加装翼型搁架前后,R410A 在蒸发器进出口焓值随时间的变化。由图11 可知,加装翼型结构后,蒸发器出口焓值基本相同,而蒸发器入口焓值提升了3.5%~8.5%。在制冷剂流量保持一致的情况下,制冷剂进出蒸发器的焓差减小,说明了单位时间内风幕通过蒸发器向制冷剂传递的热量减少。进一步说明加装翼型结构后,单位时间内通过风幕渗透入柜内的热负荷减少。

图11 R410A 在蒸发器进出口的焓值随时间的变化Fig.11 Change of inlet and outlet enthalpy of R410A in evaporator with time

对所测量的数据进行处理计算,获得翼型结构加装前后冷藏陈列柜能耗运行参数,如表1所示。通过对比敞开式食品陈列柜加装翼型结构前后的能耗等参数可知:在24 h 的测试时间内,加装翼型结构后陈列柜的总排热量由82.33 kW·h/24 h降至66.49 kW·h/24 h,总排热量降低19.2%。运行时间缩短2.1 h,融霜时间增加1.94 h,冷藏陈列柜运行时间减少,融霜时间增长可减小压缩机开停机频率,有利于提高压缩机的使用寿命。总的制冷耗电量由41.47 kW·h/24 h 降低至32.24 kW·h/24 h。系统总能耗由42.91 kW·h/24 h 降至33.61 kW·h /24 h,总能源利用率提高22.7%。说明加装翼型结构对冷藏陈列柜节能运行具有显著的意义。

表1 加装翼型结构前后的冷藏陈列柜的运行参数对比Tab.1 Comparison of operating parameters of refrigerated display cabinet with or without airfoil structure

3 结论

本文以一台EA 纽约型立式敞开式陈列柜为研究对象,在环境温度为25 ℃,相对湿度为60%,测试冷柜内食品温度均能满足需求的前提条件下,通过实验研究加装翼型结构前后对立式敞开式冷藏陈列柜的风幕性能、冷藏性能、制冷系统性能及能耗的影响,得到结论如下:

1)加装翼型结构后,风幕封闭敞口性能得到有效提高,其中送风速度基本相同,回风速度下降0.2%~16.9%。送风平均温度略有上升,回风平均温度下降38.3%~41.7%。热卷吸系数由0.26~0.33降至安装后的0.14~0.17,下降了46 %~48 %。

2)加装翼型结构有效提高了柜内温度均匀性,柜内顶层与底层食品最大平均温差降低31 %,内侧与外侧食品最大平均温差下降46.2 %。

3)加装翼型结构后对制冷系统性能有一定的影响。加装翼型结构后,测试冷柜的蒸发器出口焓值基本相同,蒸发器入口焓值提升了3.5%~8.5%;总排热量由82.33 kW·h/24 h 降至66.49 kW·h/24 h,总排热量降低19.2%。运行时间缩短2.1 h,融霜时间增加1.94 h,总的制冷耗电量由41.47 kW·h/24 h 降至32.24 kW·h/24 h。系统总能耗由42.91 kW·h/24 h 降至33.61 kW·h/24 h,节约能耗约22.7%。说明加装翼型结构对冷藏陈列柜节能运行具有显著的意义。