平行小通道直冷板传热特性实验研究

胡凌韧 方奕栋,2 杨文量 徐丹 苏林,2 李康,2

(1 上海理工大学能源与动力工程学院 上海 200093;2 上海市动力工程多相流动与传热重点实验室 上海 200093)

液冷技术作为目前主流的冷却技术,广泛应用于汽车电池冷却、电子设备散热等领域[1-2]。而冷板作为液冷系统中的重要部件,对整个冷却系统的换热性能以及热均匀性有较大的影响[3]。目前对于冷板的研究多集中于单相液冷板。A.Jarrett 等[4]设计了一块具有螺旋矩形流道的液冷板,并利用CFD 技术建立了冷板的三维模型,分析了流道宽度以及进出口位置对冷板冷却性能和压降的影响。Huo Yutao 等[5]设计了一块小通道矩形冷板,分析了流道数量、流向、流量等因素对冷却性能的影响,结果显示冷却性能会随着流道数量以及流量的增加而增加,而流向对冷却性能的影响随着流量的增加逐渐减弱。许时杰[6]采用数值仿真和实验验证相结合的方法,对蛇形通道液冷板的散热性能和压力损失进行了研究。安治国等[7]建立了锂离子电池组以及冷板的有限元模型,分析了流道形状和截面积对冷板换热性能的影响。Qian Zhen 等[8]设计了一块小通道锂电池液冷板,利用CFD 技术分析了不同流道结构对冷板换热性能的影响。结果表明,流道数量在5 根以内时,数量的增加可提升冷却效果;而当流道超过5 根后,增加流道数量不再对冷却性能有明显影响。Fang Yidong 等[9]设计了一块小通道冷板,采用CFD 模拟与实验方法,研究了冷板在热负荷突增情况下瞬态传热性能。

目前对于单相液冷板的研究和应用较为广泛,但随着芯片/电池等发热元件的热负荷逐年上升,单相液冷将难以满足换热需求[10-11],因此基于制冷剂沸腾传热的两相直冷技术作为一种替代方法越来越受到关注[12-17]。本文设计了一块平行小通道直冷板,并搭建了实验系统,测试了该直冷板在不同工况下的壁面温度、表面传热系数以及传热特性,分析了不同流道间的换热性能差异。

1 实验系统

1.1 直冷板结构

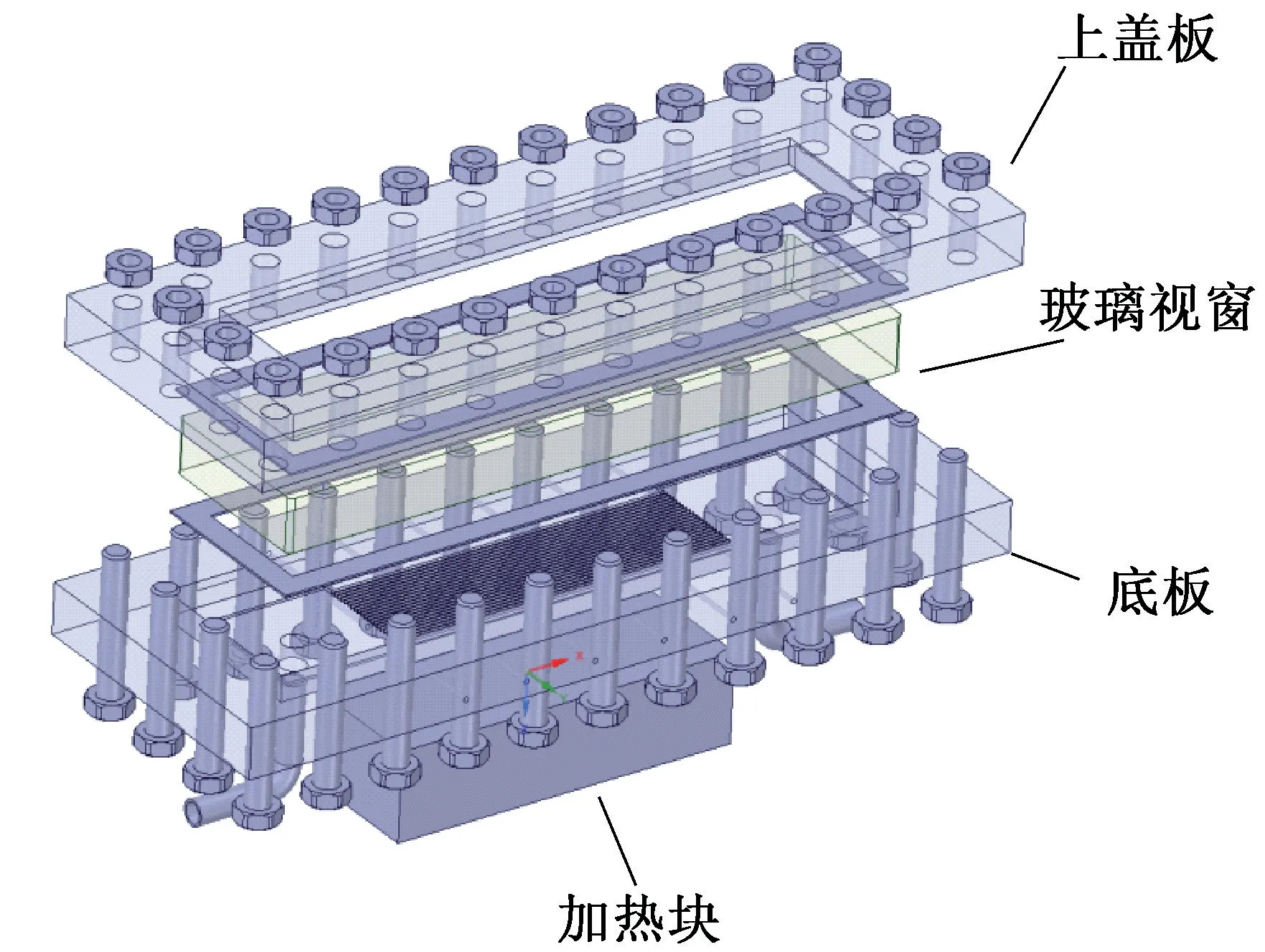

直冷板结构如图1所示,由上至下依次为上盖板(铝合金)、玻璃视窗(石英)、底板(铝合金)以及加热块(铝合金)。玻璃视窗位于上盖板和底板之间,其接触面放置PTFE 垫片用于密封。上盖板和底板通过螺栓夹紧固定。

图1 直冷板结构Fig.1 Structure of direct cooling plate

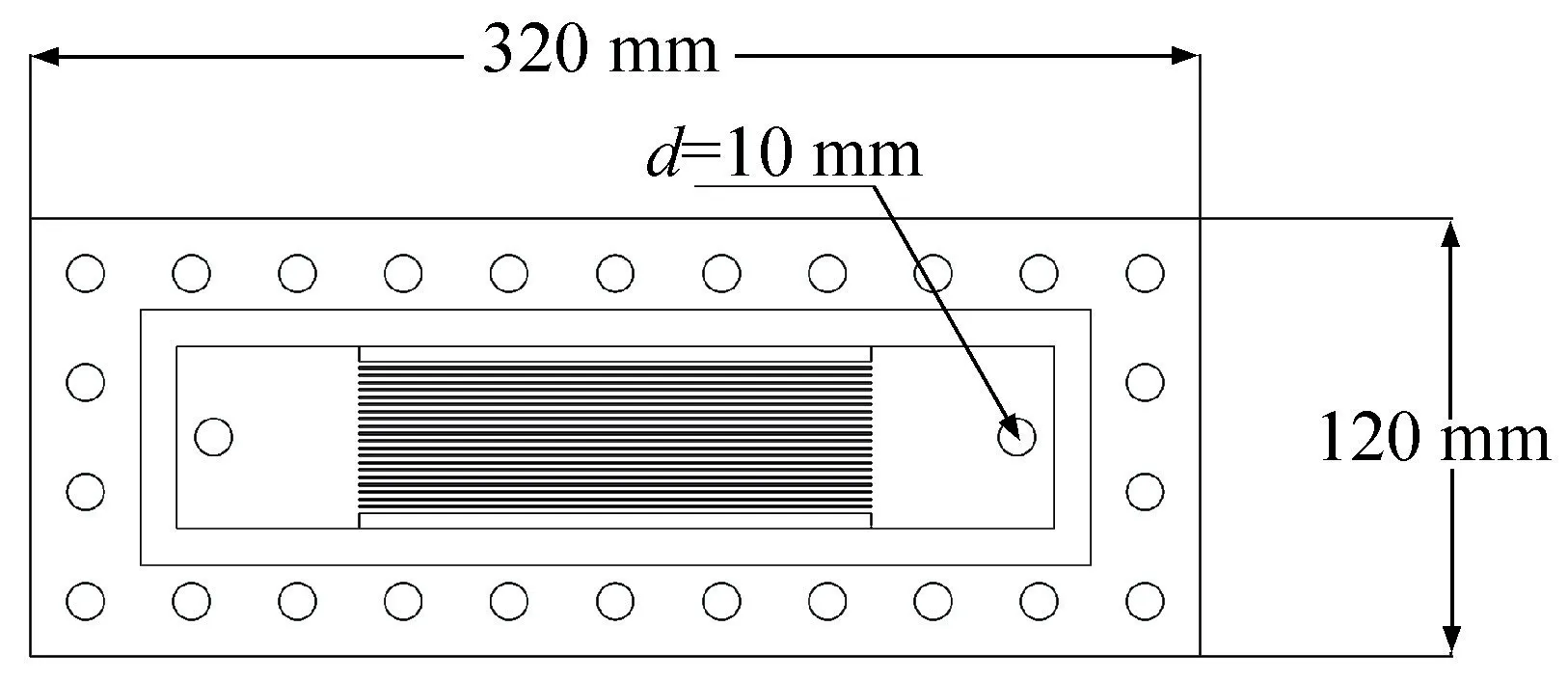

图2所示为直冷板流道结构,整个流通区域加工在底板上,尺寸为240 mm×50 mm。流通区域包括两段汇流区域以及中间的流道区域,制冷剂进出口分别位于两段汇流区域。流道区域的尺寸为140 mm×50 mm,共包含21 根横截面积为1.5 mm×1.5 mm 的矩形小通道,通道间由0.5 mm 厚的肋片分隔。

图2 直冷板流道结构Fig.2 The structure of channel in direct cooling plate

1.2 实验系统及方案

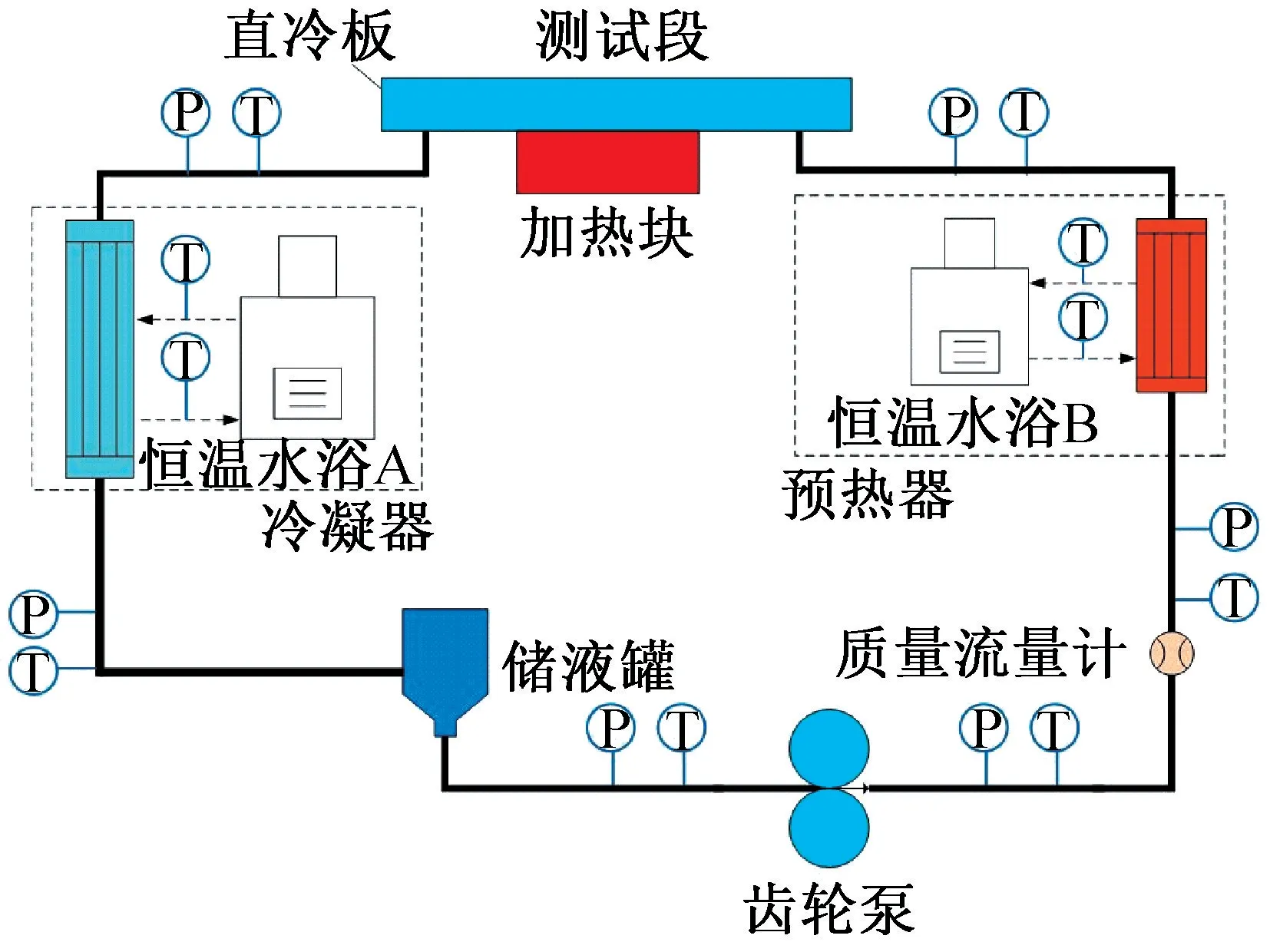

实验系统如图3所示,整个系统由制冷剂循环回路和数据采集模块两部分组成。本实验采用的制冷剂为低压制冷剂R1233zd(E),该制冷剂在常压下沸点约为18 ℃。

图3 实验系统原理Fig.3 Schematic of experimental system

制冷剂循环回路的主要部件包括:齿轮泵、科氏力质量流量计、预热器、测试段、冷凝器、储液罐以及两个恒温水浴。图中T、P 分别为温度、压力传感器测点。实验过程中,制冷剂在泵的驱动下流经直冷板,吸收来自加热块的热量并沸腾,随后气液两相制冷剂进入冷凝器,被冷凝水冷凝成液体,并最终流回储液罐完成一次循环。预热器对制冷剂进行预加热,以控制其在测试段进口处的过冷度,冷凝器则确保进入储液罐的制冷剂处于过冷状态,防止测试段进口处制冷剂存在汽泡,影响质量流量计的测试精度。同时,为了使测试段加热均匀,加热块内共竖直放置了30 根加热棒,在加热块与加热棒以及底板接触处均涂抹导热硅脂,减小接触热阻。

数据采集模块负责对实验数据的采集、储存以及控制,由硬件、软件两部分组成。硬件部分包含传感器以及采集器,传感器包含热电偶以及温度/压力传感器。如图4所示,每个热电偶均以水平打孔的方式放置在流道底面下方2.5 mm 处。由于流道区域前汇流段的存在,不同流道之间制冷剂流量存在一定差异。为了研究不同流道间的换热性能差异,中间流道(CH11)和上数第五根流道(CH5)下方各布置了6 个热电偶。此外,直冷板前后各有一组温度/压力传感器,用于采集直冷板进出口处制冷剂的温度及压力。制冷剂的流量则由质量流量计采集,各传感器的精度见表1。测试软件基于LabVIEW 语言编写。

表1 传感器精度Tab.1 Accuracy of sensors

综合考虑动力电池/芯片发热量[18],选定实验加热功率范围为30~700 W(对应加热块热流密度q为0.5~10 W/cm2)。综合考虑加热功率以及泵和预热器性能,确定制冷剂质量流量以及进口温度。具体工况见表2。

表2 实验工况Tab.2 Experimental conditions

1.3 数据处理及误差分析

直冷板壁面温度为:

式中:Twall,i为流道底面温度,℃;Tc,i为热电偶温度,℃;q为加热块热流密度,W/cm2;δup为热电偶布点到流道底面的竖直距离,mm;λ为底板的导热系数,W/(m·K)。

直冷板的当地对流换热表面传热系数为:

式中:Tf,i为制冷剂局部温度,℃(如果制冷剂为两相态,则为其当地压力下的饱和温度);Qeff为制冷剂在直冷板内的有效吸热量,W。由于实验存在漏热,制冷剂的有效吸热量Qeff不等于加热块的加热量,二者之间的关系由单相标定实验确定为:

式中:Qheat为加热块加热功率,W;Tin为制冷剂进口温度,℃。

实验参数的不确定度为:

式中:δR表示计算参数R的不确定度,其值由多个独立参数Xi决定,δX表示独立参数Xi的不确定度。由上可知表面传热系数h的不确定度可以表示为:

式中:Tsat,i表示制冷剂局部饱和温度。

表3所示为测量参数及计算参数不确定度。

表3 测量参数不确定度Tab.3 Uncertainties of the parameters

2 结果与讨论

2.1 壁面温度

壁面温度分布是考量直冷板换热性能的一个重要参数,对于电池、芯片等发热元件,更好的温度分布可以延长其使用寿命。

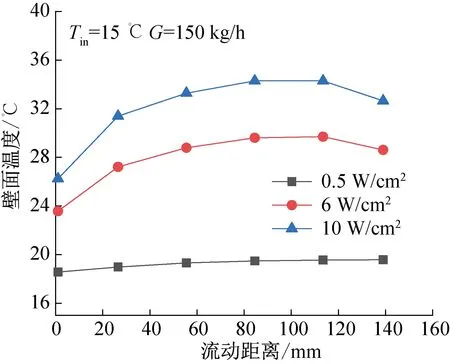

图5所示为制冷剂入口温度15 ℃、质量流量150 kg/h 时,中间流道壁面温度沿流动方向的变化。当热流密度为0.5 W/cm2时,壁面温度沿流动方向逐渐上升;当热流密度升至6 W/cm2以上时,壁面温度呈现出先增长后逐渐稳定的变化趋势。这是由于制冷剂在直冷板入口存在一定过冷度,当热流密度较低时,制冷剂在直冷板内部为单相流动。而在高热流密度下,制冷剂在直冷板流道内吸热达到饱和状态转变为两相流动,其沸腾传热沿流动方向逐渐增强,同时饱和压力及饱和温度则由于沿程摩擦损失而逐渐下降,使得壁面温度在流道出口区域逐渐趋于平稳。

图5 中间流道壁面温度沿流动方向的变化Fig.5 Variation of wall temperature of CH11 along flow direction

此外,对比热流密度为6 W/cm2及10 W/cm2的实验结果可知,当热流密度为10 W/cm2时,直冷板壁面温度有所升高,但壁面最大温差并没有显著上升,两个热流密度下的壁面最大温差分别为2.5 ℃和2.9 ℃,表明两相冷却在高热流密度条件下也能保证换热过程的温度均匀性。此外,在高热流密度下,流道进口及出口的壁面温度明显低于其他测点,这可能是流道进口及出口处的壁面热流密度较低所导致的。

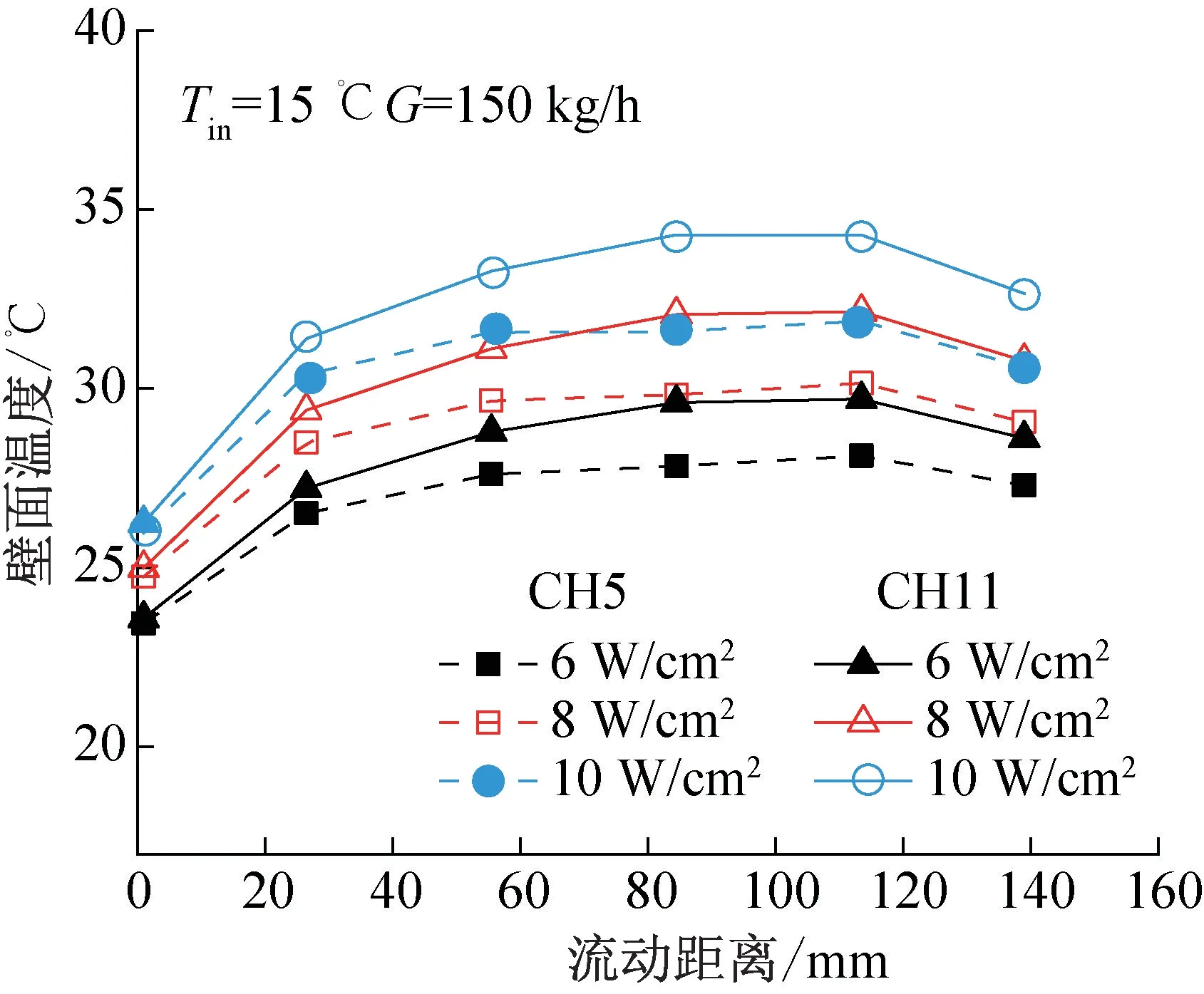

图6所示为制冷剂入口温度15 ℃、质量流量150 kg/h 时,CH11 与CH5 壁面温度沿流动方向的变化。在不同热流密度下,CH11 与CH5 的壁面温度沿流动方向的变化趋势相似,均呈现先增加后逐渐平稳的趋势。CH5 壁面温度的变化相比CH11 更为平缓,这是由于直冷板入口汇流段的分流作用,使得CH5内部制冷剂流量小于CH11,其内部的制冷剂更早进入沸腾状态,致使CH5 内制冷剂沸腾换热更剧烈。

图6 不同流道内壁面温度变化Fig.6 Variation of wall temperature in different channels

图7所示为热流密度为10 W/cm2时,不同位置壁面温度随制冷剂流量的变化。其中Twall,3与Twall,9分别位于CH11 进出口附近,Twall,4与Twall,10则分别位于CH5 进出口附近。两根流道进口段壁面温度均随着制冷剂流量的增加而减小,而流道出口段壁面温度则未出现单调下降,而是随着流量上升呈现先平稳变化后明显下降的变化趋势。这是由于在流道进口段存在过冷度,制冷剂处于单相流动状态,此时换热以单相对流为主,因此壁面温度随流量增加而下降。而在流道出口处,制冷剂已进入沸腾状态,与直冷板壁面间的换热包括强制对流及核态沸腾。当流量较小时,制冷剂在冷板内换热机理以核态沸腾为主,流量的增加促进了接触面上的强制对流,但同时也导致气化核心减少,气泡生成受到抑制,从而在一定程度上削弱了核态沸腾;而随着流量的进一步上升,单相强制对流逐渐占据主导地位,此时流量的增加在提升了换热效果,使得直冷板出口处壁面温度降低。

图7 不同流道进出口附近壁面温度变化Fig.7 Varaition of wall temperature in different channels near inlet and outlet

2.2 表面传热系数

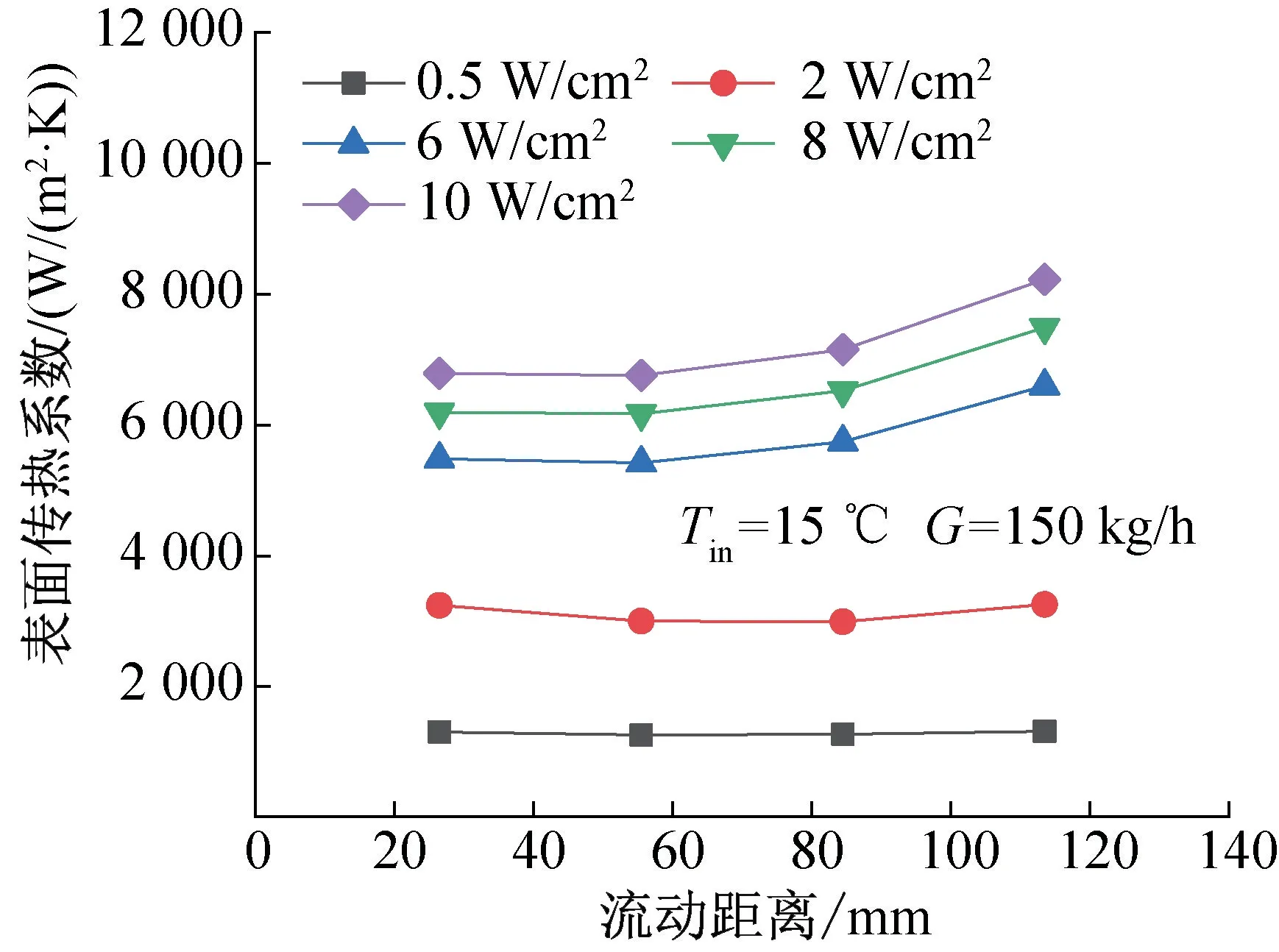

相比于壁面温度,表面传热系数可从另一个方面反应直冷板的表面传热能力。图8所示为制冷剂入口温度15 ℃、流量150 kg/h 时,CH11 当地表面传热系数沿流动方向的变化。在低热流密度下(0.5~2 W/cm2),表面传热系数基本不沿流动方向改变;而在高热流密度工况(6~10 W/cm2)下,表面传热系数沿流动方向逐渐上升,这是由于制冷剂在冷板进口处呈过冷态,制冷剂与直冷板间保持单相对流表面传热,其表面传热系数仅与雷诺数相关,因此在流量不变的条件下,表面传热系数基本不发生变化;随着流动的进行,制冷剂逐渐达到饱和温度,气泡的产生和脱离强化了表面传热,此时表面传热机理开始以核态沸腾为主,因此表面传热系数沿冷板方向呈逐渐上升趋势。当热流密度为6 W/cm2、8 W/cm2、10 W/cm2时,表面传热系数增幅分别为20.3%、20.9%、21.2%,热流密度为10 W/cm2时增幅最大,此时表面传热系数从进口处的6 800 W/(m2·k)升至出口处的8 200 W/(m2·k)。

图8 中间流道表面传热系数沿流动方向变化Fig.8 Varaition of local heat transfer coefficent of CH11 along flow deriction

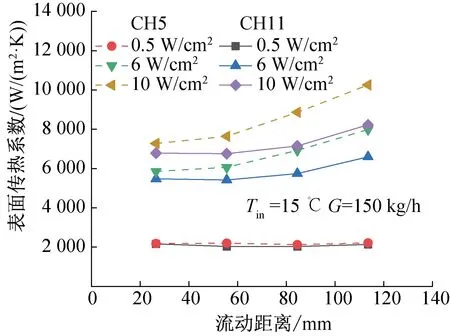

图9 为制冷剂入口温度15 ℃、流量150 kg/h时,CH5 和CH11 在不同加热功率下表面传热系数沿流动方向的变化。在低热流密度下,两根流道的表面传热系数基本相同,且沿流动方向变化幅度较小;而在高热流密度下,两根流道内的表面传热系数均沿着流动方向呈上升趋势,但CH5 的表面传热系数显著高于CH11,同时表面传热系数的增长趋势也更为明显,其差值从入口处的7%升至出口处的24%。这是由于相比于CH11,CH5 内的制冷剂流量较少,核态沸腾更剧烈,制冷剂的沿程表面传热系数更高。

图9 不同流道当地表面传热系数Fig.9 Local heat transfer coefficent in different channels

3 结论

本文基于泵循环两相流实验系统,对不同工况下平行小通道直冷板的传热特性进行了研究,主要结论如下:

1)当热流密度较低时,壁面温度沿流动方向呈单调上升;而在高热流密度下,壁面温度沿流动方向呈先上升后平缓的趋势。

2)在高热流密度下,流道进口附近壁面温度随着流量的上升而降低,流道出口附近壁面温度则随流量的上升呈先上升后降低的趋势。

3)当热流密度较低时,不同流道表面传热系数均沿流动方向基本保持不变;而在高热流密度下,表面传热系数沿流动方向呈上升趋势,当热流密度为10 W/cm2时增幅最大,表面传热系数从进口处的6 800 W/(m2·k)升至出口处8 200 W/(m2·k),增幅为21%。

4)与中间流道相比,周边流道壁面温度更低,同时表面传热系数更高,且表面传热系数的差值沿着流动方向逐渐增加,相差范围为7%~24%。