溧阳抽水蓄能电站CZ0+143.125监测断面数据异常情况数值分析研究

杨佳琦,胡林江

(1.水能资源利用关键技术湖南省重点实验室,湖南 长沙 410014;2.中国电建集团中南勘测设计研究院有限公司,湖南 长沙 410014)

1 溧阳抽水蓄能电站CZ0+143.125监测断面异常情况介绍

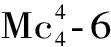

图1 主厂房边墙围岩变形过程线

2 原因初步分析

初步分析主厂房CZ0+143.125断面下游边墙位移异常的原因主要如下:

(1)开挖卸荷效应引起的岩体损伤,主厂房下游边墙内部围岩受母线洞、主变洞开挖扰动影响,又存在高边墙效应,应力卸荷更多,岩体损伤更大,因此围岩位移偏大。

(2)根据地勘资料,在主厂房下游边墙内部存在局部断层F199,在开挖卸荷作用下,可能会发生脱开、滑移等现象,从而引起围岩位移的异常偏大。

(3)破碎岩体受开挖爆破影响大,反复扰动引起多次应力调整,加剧围岩变形。

3 数值分析研究

开挖岩体的卸荷损伤采用岩体的物理力学参数劣化来模拟,利用FLAC3D中内置的FISH语言可以实现此过程;在FLAC3D中可将局部断层看作是有无厚度的界面,用interface单元进行模拟,它能够模拟两种或多种材料界面不同材料性质的间断特性,界面允许发生滑动、分离或闭合[4]。

3.1 计算模型和条件

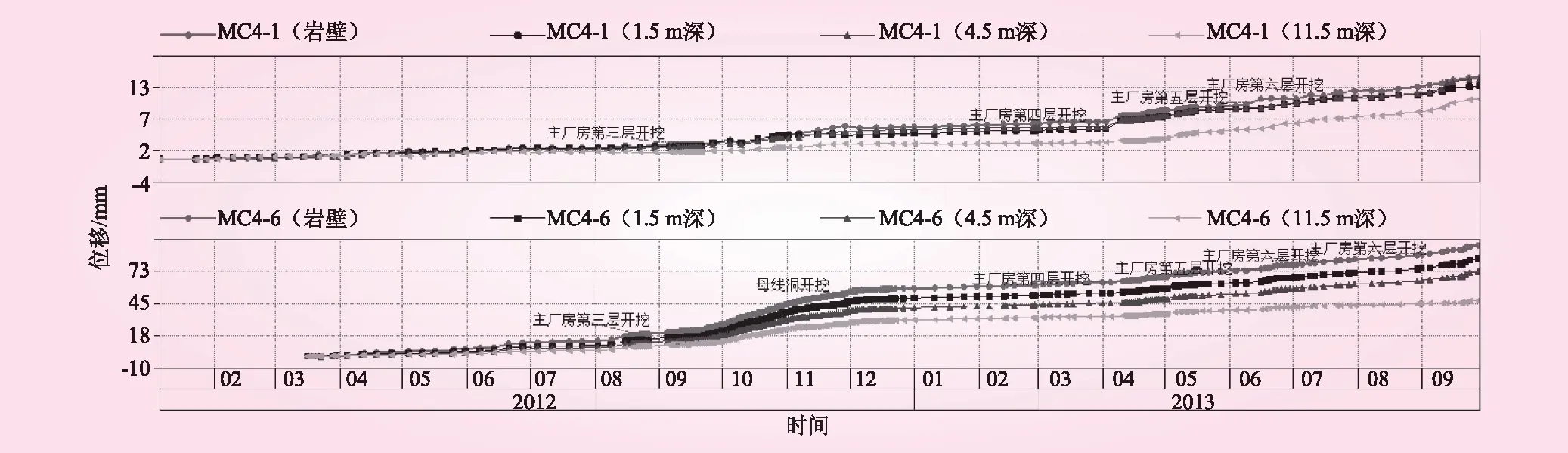

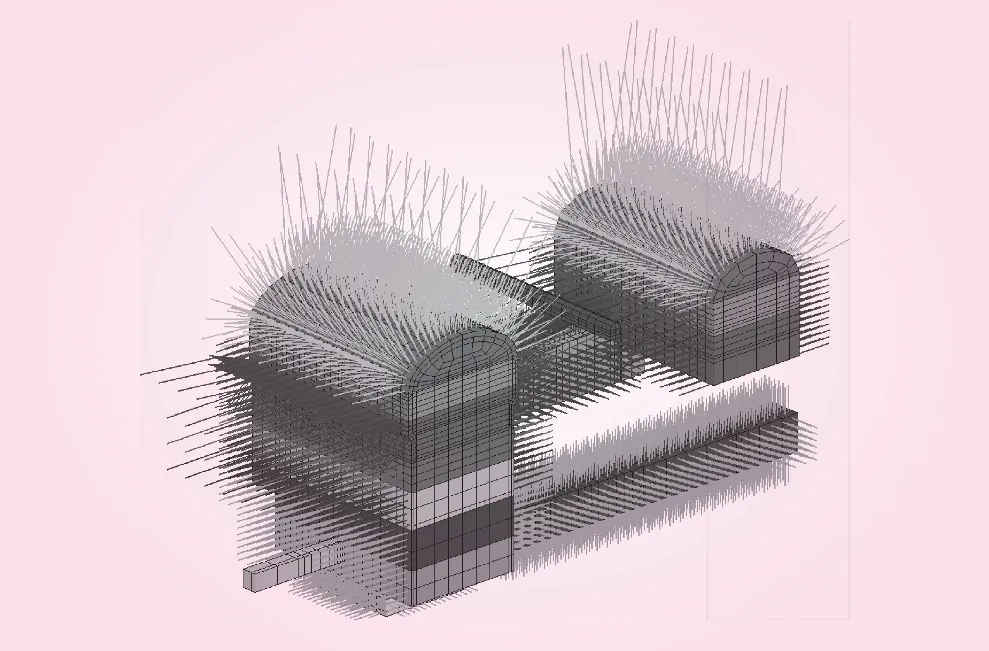

计算建立了6号机组段内的三维数值模拟模型,计算网格包括主厂房、主变洞、母线洞、排水廊道、引水洞和尾水洞。其中,在FLAC3D中采用接触面interface来模拟F199局部断层,由于FLAC3D接触面可以滑动、脱离,因此可以用它来模拟开挖后局部断层由于卸荷而张开,导致断层所在围岩区域的变形显著增大的过程。

6号机组段整体模型围岩分类见图2,系统锚杆锚索支护形式见图3。其中,岩体材料参数取值依据资料给出的岩体物理力学设计参数见表1,并取其下限值作为计算中岩体参数的初始值[5]。

图2 6号机组段围岩分类模型

图3 系统锚杆锚索支护形式

表1 岩体物理力学参数

图4 初始应力场主应力

图5 第2期开挖后围岩主应力

根据现有地质资料,建立精细的地质模型。根据实测地应力点的实测值和山体地形进行分期开挖反演模拟后得出现有初始应力场。

3.2 数值分析成果

数值模拟开挖分期与实际工程中的开挖分期对照见表2。

表2 数值模拟与实际开挖分期对照

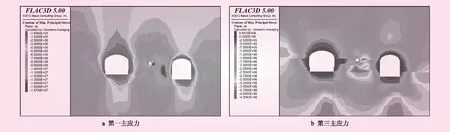

3.2.1围岩应力变化分析

分期开挖支护过程中主厂房CZ0+143.125断面围岩应力的变化情况如图4~7所示。

图6 第3期开挖后围岩主应力

图7 第4期开挖后围岩主应力

由于在FLAC3D中采用材料力学的计数方式,即拉应力为正,压应力为负,所以在FLAC3D应力显示云图中Smin表示第一主应力,Smax表示第三主应力。

从图4~7可以看出,随着分期开挖锚固支护的进行,主厂房CZ0+143.125断面围岩第一主应力的变化情况如下:

(1)在主厂房上游边墙的围岩内部和主变洞下游边墙的围岩内部出现了显著的第一主应力集中现象。随着开挖过程的进行,围岩应力集中区有所调整,在母线洞未开挖之前,应力集中区基本分别对称于主厂房和主变洞洞轴线分布,其中主变洞上游边墙的围岩内部的应力集中现象比较显著;在母线洞开挖之后,显著的应力集中区调整分布到了主厂房上游边墙的围岩内部和主变洞下游边墙的围岩内部。

(2)越靠近开挖临空面,围岩第一主应力越小,卸荷量越大,开挖卸荷效应越明显;越远离开挖临空面,围岩第一主应力调整越少,开挖卸荷效应越不明显;开挖卸荷区是围绕开挖临空面分布的,但受初始地应力分布不均及洞室群开挖相互影响,卸荷区的形状与洞室形状不总一致。

从图4~7还可以看出,随着开挖的进行,主厂房CZ0+143.125断面围岩第三主应力的变化情况如下:

(1)随着开挖过程的进行,在开挖临空面洞周周围出现了拉应力区,并且拉应力逐渐增大。在母线洞未开挖之前,拉应力区基本分别对称于主厂房和主变洞洞轴线分布,其中洞室的顶部和底部拉应力区范围比较大;在母线洞开挖之后,主厂房洞周围岩拉应力区向下游偏移,主变洞洞周围岩拉应力区向上游偏移,并且在母线洞的洞周围岩出现了拉应力区;之后随着主厂房洞室下层围岩的开挖,主厂房洞室边墙高度不断增大,又由于受主厂房下游边墙围岩内部存在局部断层F199的影响,使得主厂房下游边墙临空面附近的围岩拉应力区迅速增大。

(2)随着开挖过程的进行,在围岩内部出现了应力集中区,但相较于原初始地应力场,应力场量值已经有所降低,并且随着开挖过程的进行,洞周围岩内部的应力集中现象逐渐减弱。

3.2.2考虑开挖卸荷损伤时的岩体参数劣化情况

根据计算结果可得出以下结论:

(1)在洞室开挖后,洞周围岩的弹性模量、粘聚力、摩擦角出现了不同程度的降低,靠近开挖临空面的弹性模量降低较多,远离开挖临空面的弹性模量降低较少。随着开挖过程的进行,由于开挖卸荷导致岩体损伤,洞周围岩的弹性模量、粘聚力、摩擦角持续降低,达到一定的阈值后趋于稳定。

(2)在洞室开挖后,洞周围岩的泊松比出现了不同程度的增加,靠近开挖临空面的泊松比增加较多,远离开挖临空面的泊松比增加较少。随着开挖过程的进行,由于开挖卸荷导致岩体损伤,洞周围岩的泊松比持续增加,达到一定的阈值后趋于稳定。

(3)围岩损伤区不断增大,尤其是在母线洞开挖后,再开挖主厂房下层岩体的时候,由于主厂房洞室边墙高度不断增大和主厂房下游边墙围岩内部存在局部断层F199的影响,使得主厂房下游边墙临空面附近的围岩损伤区迅速增大。

(4)对比围岩损伤区和开挖卸荷区的分布范围可以发现,围岩损伤区与开挖卸荷区的分布范围基本一致,但是围岩损伤区比开挖卸荷区的范围要小,这是因为围岩损伤并不是在一开始开挖卸荷就发生的,而是当开挖卸荷量达到某个阈值的时候才会发生围岩损伤;之后随着卸荷量的增加,围岩损伤也逐渐加剧;当卸荷量达到某个阈值后,围岩损伤达到极值,岩体参数不再裂化。

3.2.3位移分析

根据位移变化计算结果可得出以下结论:

(1)在洞室开挖后,洞周围岩朝向洞内变形。主厂房拱顶朝下变形,其位移量值不是很大;主厂房上游边墙朝下游变形,其位移量值最小;主厂房下游边墙朝上游变形,其位移量值最大。由于主厂房、母线洞、主变洞洞室开挖的相互影响作用,导致母线洞顶部主厂房下游边墙至主变洞上游边墙围岩的位移量值都比较大。

(2)随着分期开挖支护的进行,洞周位移不断增加,其中位移最大值出现在主厂房下游边墙中上部处。主厂房上游边墙位移与高程有关,高程越高,开挖分期越早,其位移量值越大,但由于上游边墙开挖扰动较少,总体来说位移量值很小;主厂房下游边墙位移增长很快,其量值远远高于洞室其他部位的位移量值。

(3)主厂房下游边墙中上部围岩位移量值远远大于主厂房上游边墙围岩位移的原因主要有两个。一是开挖卸荷作用引起的岩体损伤,从而引起了岩体参数的劣化,又由于主厂房下游边墙中上部受洞室开挖相互作用的影响比较大,因此开挖卸荷作用尤为严重,岩体参数的劣化更剧;二是根据地勘资料,主厂房下游边墙中上部围岩内部存在着局部断层,本次模拟时在FLAC3D中采用interface接触面来模拟局部断层,从而模拟由于开挖卸荷以后断层的张开引起了主厂房下游边墙中上部围岩位移的急剧增加。

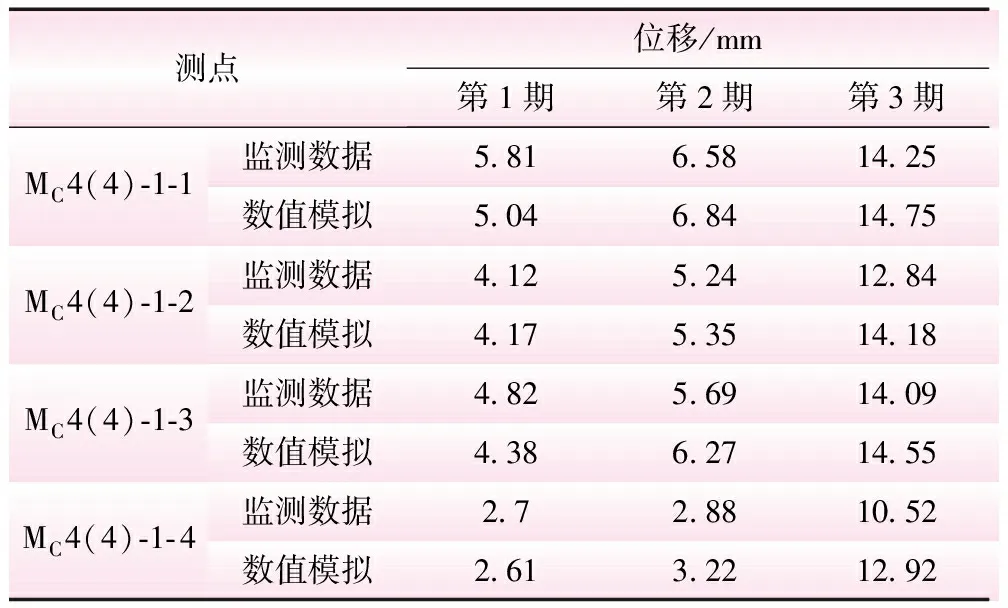

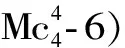

为了验证数值模拟的正确性,在数值模拟的时候设置与实际工程位置相同的监测点,来监测主厂房上游和下游围岩内部的位移,与现场监测数据互相验证,对比结果见表3、4。

从表3可以看出,随着分期开挖锚固支护的进行,主厂房CZ0+143.125断面上游边墙数值模拟与监测数据的位移值的变化情况如下:随着分期开挖支护的进行,主厂房上游边墙各测点的位移值在不断增加,但是位移增幅不大;在主厂房开挖完成后,主厂房上游边墙的位移值量值较小,处于10~15 mm之间,说明主厂房上游边墙开挖扰动较少,围岩卸荷损伤较少,围岩完整性较好,因此位移量值较小;测点1位于临空面,其位移值最大,测点4距临空面11.5 m,其位移值最小。

表3 CZ0+143.125断面主厂房上游边墙测点监测位移值与数值模拟位移值对比

从表4可知,随着分期开挖锚固支护的进行,主厂房CZ0+143.125断面下游边墙数值模拟与监测数据的位移值的变化情况如下:随着分期开挖支护的进行,主厂房下游边墙各测点的位移值在不断增加,并且位移增幅较大,距离开挖临空面越近,位移增幅越大;在主厂房开挖完成后,主厂房下游边墙的位移值量值较大,并且随测点深度增加,位移变化幅度较大,说明由于洞室群开挖的互相影响,主厂房下游边墙开挖扰动较大,围岩卸荷损伤较大,又由于距下游边墙临空面5 m左右的位置存在局部断层,围岩完整性较差,故下游边墙围岩整体位移量值较大;测点1位于临空面,其位移值最大,约为95~100 mm,测点4距临空面11.5 m,其位移值最小,约为45~50 mm。

表4 CZ0+143.125断面主厂房下游边墙测点监测位移值与数值模拟位移值对比

综上,分别比较同一测点上数值模拟与监测数据位移值的变化情况可知,数值模拟与监测数据的位移值变化趋势一致,并且除了前期开挖数值模拟和监测数据位移值离散性较大之外(主要是由于数值模拟需要达到平衡状态才能进行下一期的计算,并且数值模拟测点的监测是以均匀的步数监测,因此无法做到与实际监测数据非常对应),数值很接近,说明数值模拟与监测数据能够互相印证,在FLAC3D中采用开挖卸荷损伤理论和interface接触面模拟断层来模拟地下洞室开挖支护的结果是可信的。

3.2.4系统锚杆锚索支护应力分析

从地下洞室群系统锚杆锚索支护应力的变化情况可知:洞室群锚固支护运行良好,锚杆锚索支护在洞室群的围岩稳定方面发挥了较大作用,随着运行时间增加其作用越明显。局部处的锚杆应力较大,但整体来看,在现行的支护条件下基本可以保证洞室的围岩稳定[6]。

4 结 论

(2)由于在主厂房下游边墙围岩内部存在局部断层,在FLAC3D中采用interface接触面模拟断层后发现,在开挖卸荷后局部断层张开,围岩物理力学参数劣化加剧,从而使得围岩位移异常偏大。但通过反演分析可知,锚固支护参数基本合理,当前支护条件下,洞室围岩整体稳定基本可以得到保证。

(3)对比分析主厂房CZ0+143.125断面上下游边墙数值模拟与监测数据的位移值的变化情况可知:数值模拟与监测数据的位移值变化趋势一致,并且数值总体较接近,说明数值模拟与监测数据能够互相印证,在FLAC3D中采用开挖卸荷损伤理论和interface接触面模拟断层来模拟地下洞室开挖支护的结果是可信的。