PP/SiO2和PET/SiO2复合气凝胶的制备及性能研究*

罗佳妮 吴 瑾 王浣雨 郑豪龙 宋 倩 邹汉涛

1.武汉纺织大学新型纺织材料绿色加工及其功能化教育部重点实验室,湖北 武汉 430200;2.深圳市计量质量检测研究院,广东 深圳 518000

二氧化硅(SiO2)气凝胶是一种具有微纳米网络结构的固态物质[1],密度在0.003~0.500 g/cm3,孔洞互通(平均孔径约为50 nm),具有极高的孔隙率(>90%)和比表面积(600 m2/g),是良好的吸声材料;加之SiO2气凝胶导热系数极低,隔热性和保温性良好,故而在建筑、工业、汽车、航天等领域有广泛的应用[2-3]。但是,SiO2气凝胶也存在脆性较大和易碎等缺陷,这限制了SiO2气凝胶在某些领域的应用。因此,制备柔性SiO2气凝胶具有重要的现实意义。

SiO2气凝胶最早于1931年由Kistler[4]通过硅酸钠制备出,之后便开启了向安全、简洁、低成本、工业化等方向发展。目前,SiO2气凝胶通常以正硅酸乙酯(TEOS)为硅源,采用溶胶-凝胶法[5],经老化[6]、改性[7]和干燥工艺制得。SiO2气凝胶的干燥方法主要包括超临界干燥法[8]、常压干燥法[9]和冷冻干燥法[10]等。SiO2气凝胶吸附空气中的水分后会变脆,故需对其进行疏水改性处理,如采用三甲基氯硅烷(TMCS)进行疏水改性处理。此外,为制备出柔性SiO2气凝胶,可利用硅烷正硅酸甲酯(TMOS)或TEOS等的衍生物,在SiO2骨架链上添加柔性支链[11-12];还可将SiO2气凝胶与以聚合物为增强基的其他材料复合,制备SiO2复合气凝胶[13],如盛宇等[14]将纳米TiO2与SiO2湿凝胶结合,制备出有微纳米级孔洞的TiO2/SiO2复合气凝胶;使用纤维增强基也可以快速提高SiO2气凝胶的柔性[15-16],如SHAFI等[17]通过添加气相SiO2制备出玻璃纤维/SiO2气凝胶复合材料,付菁菁等[18]采用简单浸渍法制备出疏水性能和力学性能较好的纳米纤维素/SiO2复合气凝胶。

本研究采用较为常用的常压干燥法制备柔性SiO2复合气凝胶。通过选用具备质轻、柔软、强韧等特点的聚丙烯(PP)针刺非织造布和涤纶(PET)吸声棉非织造布(以下简称“PP针刺布”和“PET吸声棉”)作为增强体,将其与SiO2气凝胶进行复合,制备SiO2复合气凝胶——PP/SiO2和PET/SiO2复合气凝胶,以期改善SiO2气凝胶的脆性,同时提高产品的保温、隔热、隔声等性能。

1 试验部分

1.1 原料、试剂与仪器

试验用原料及试剂有关信息如表1所示。试验用仪器如表2所示。

表1 试验用原料及试剂有关信息

表2 试验用仪器

1.2 SiO2气凝胶及其复合气凝胶的制备

1.2.1 SiO2气凝胶的制备

利用酸碱两步法和溶胶-凝胶法制备SiO2气凝胶。

首先在室温条件下,以TEOS为硅源,将TEOS、EtOH和去离子水按摩尔比1∶4∶7混合后,采用数显恒温测速磁力搅拌器搅拌30 min,加入适量稀盐酸调节溶液pH值至2~3,继续搅拌30 min后滴加适量DMF,水解得到SiO2溶胶。然后加入少量浓度为0.1 mol/L的氨水,得到凝胶状SiO2,加入TEOS/EtOH混合溶液(TEOS与EtOH体积比为1∶1)进行老化处理,时间为24 h,分3次加入正己烷对溶剂进行置换,再使用TMCS/正己烷混合溶液对SiO2凝胶进行疏水改性处理,然后通过添加3次正己烷置换出TMCS。最后,在80 ℃的真空干燥箱中烘燥4 h,得到SiO2气凝胶。

1.2.2 SiO2复合气凝胶的制备

室温条件下,采用原位复合法,先按1.2.1节的步骤制备SiO2溶胶,并在凝胶状SiO2形成前,将作为增强体的PP针刺布和PET吸声棉分别浸渍到SiO2溶胶中,凝胶状SiO2形成后再进行老化处理、溶剂置换、改性处理、再溶剂置换等过程(方法同1.2.1节),最后在常压条件下使用真空干燥箱(80 ℃,4 h)烘燥,得到PP/SiO2和PET/SiO2复合气凝胶。

2 表征与性能测试

以PP/SiO2和PET/SiO2复合气凝胶为试样,以SiO2气凝胶、PP针刺布和PET吸声棉为对照样,分别进行微观形貌的表征及亲疏水性能、力学性能、导热性能与吸声性能的测试与分析。

2.1 扫描电子显微镜(SEM)测试

取试样较平整的部位固定于载样台上,经E-1010型离子溅射仪镀金后,使用Phenom型扫描电子显微镜观察各试样的微观表面形貌。

2.2 傅里叶变换红外光谱(FTIR)测试

将试样制成粉末状,取微量试样粉末与溴化钾以1∶100的质量比混合研磨,经制片和压片(796PY-15A型粉末压片机,压力控制在8~10 MPa,时间控制在30 s)后,采用TENSOR 27型傅里叶变换红外光谱仪测试各试样官能团的红外光谱。波长扫描范围为400~4 000 cm-1。

2.3 X射线衍射(XRD)测试

取适量试样研磨成粉末后,采用D8 Advance型X射线衍射仪,分析PP/SiO2和PET/SiO2复合气凝胶内部的晶型变化。设置Cu靶K射线,扫描速率为5°/min,扫描范围为5°~90°。

2.4 表面接触角测试

剪裁并制样后,使用JY-PHb型接触角测定仪对试样的表面接触角进行测试,记录成像信息,通过表面接触角的大小判断PP/SiO2和PET/SiO2复合气凝胶亲疏水性能的变化。

2.5 力学性能测试

采用YG028型万能材料试验机测定各试样的断裂强力和断裂伸长率。试样尺寸为5 cm×10 cm,拉伸速度为10 mm/s。

2.6 导热系数测试

使用YG141L型织物厚度测定仪测试各试样的厚度。使用DZDR-S型导热系数测试仪获取各试样的导热系数,具体为采用保护式热流量计测量方法,在垂直方向上将一定厚度的试样插入冷板和热板之间,引入恒定的单向热流,待冷板和热板之间的温度稳定时,记录各试样的导热系数。

2.7 吸声系数测试

采用驻波管法,使用AWA14421型驻波管吸声系数测试仪,测定各试样在声波频率为1 800~6 300 Hz范围内的吸声系数。测试时,将试样固定于驻波管的顶部,调节声频讯号器在驻波管中建立声波场,移动滑块读取声压的极大值和极小值,重复多次操作,最后计算试样的吸声系数。

3 试验结果与分析

3.1 SEM分析

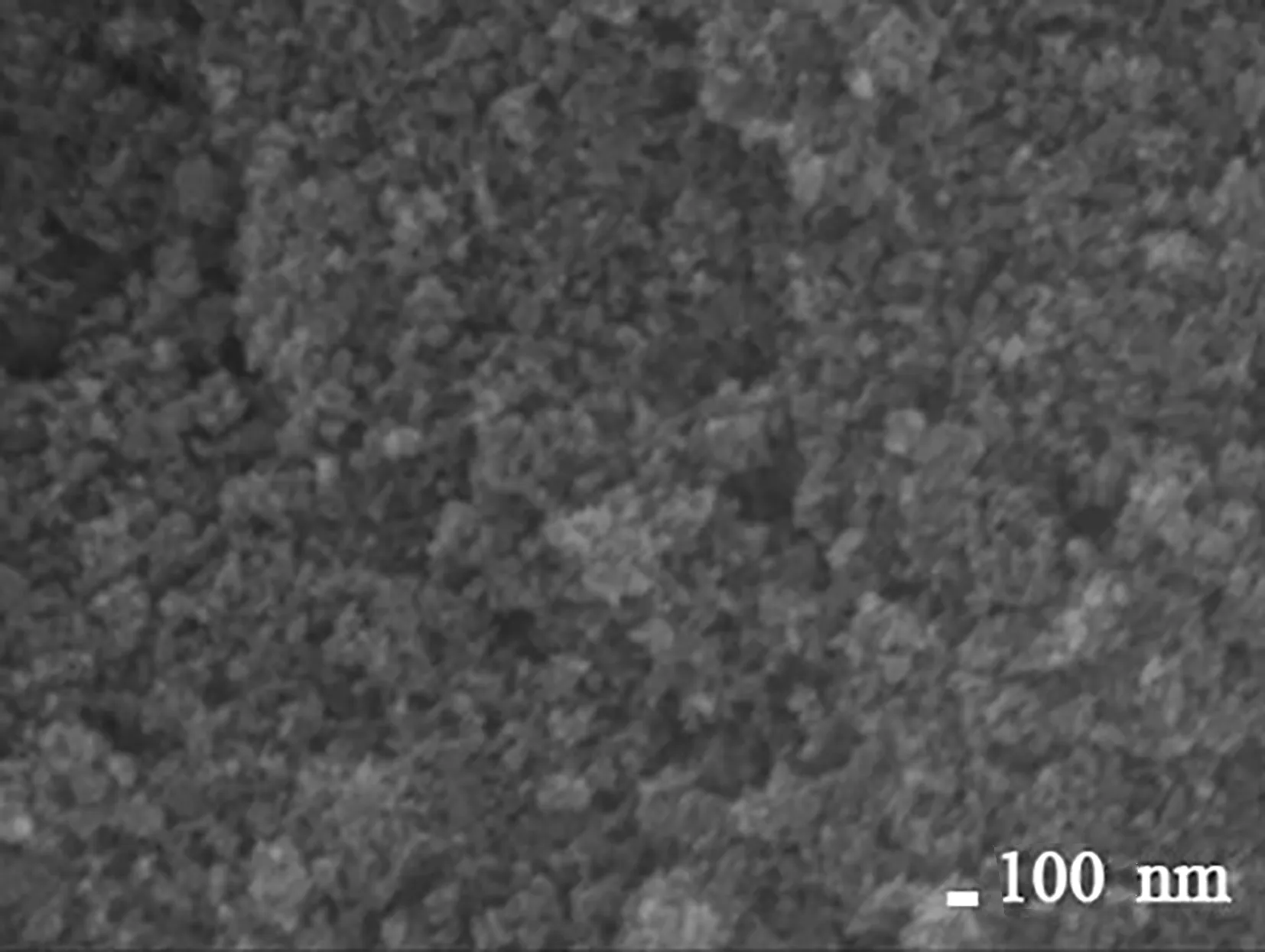

5种试样的扫描电子显微镜照片如图1所示。

a) SiO2气凝胶

由图1a)可以看出:SiO2气凝胶表面因含有SiO2而呈现出起伏不平的骨架结构,且SiO2气凝胶表面含有大小不一的孔洞。SiO2气凝胶分子结构中,SiO2初级粒子相互连接会形成微孔,SiO2初级粒子团簇会形成SiO2次级粒子,SiO2次级粒子相互连接会形成较大的介孔。这些微孔和介孔的存在赋予SiO2气凝胶表面超高的孔隙率。

对比图1中的b)和c)、d)和e)可以看出,SiO2复合气凝胶试样中,纤维表面及孔隙中黏附了大量的SiO2气凝胶粒子,表明SiO2气凝胶已进入两种非织造布中。

3.2 FTIR分析

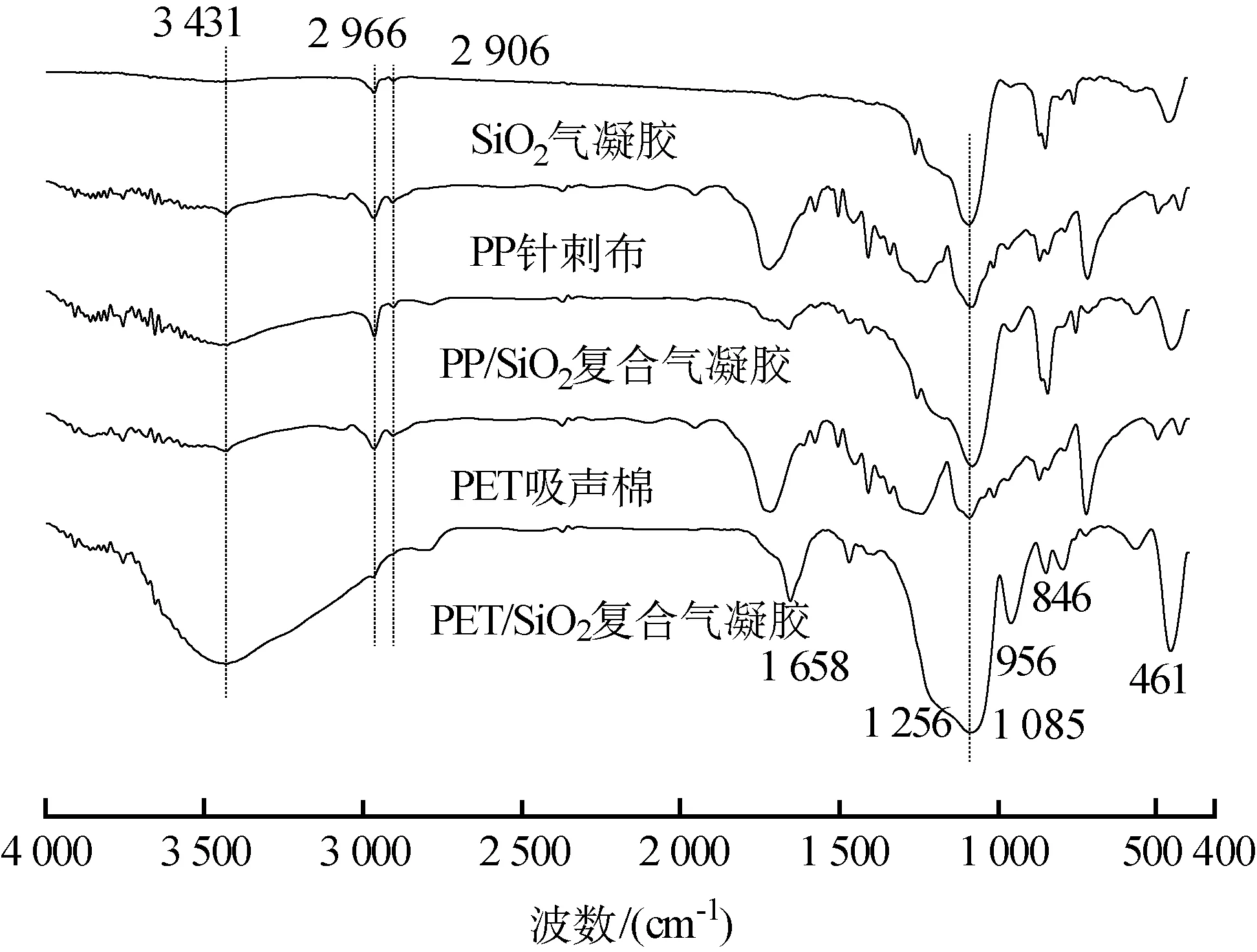

5种试样的傅里叶变换红外光谱如图2所示。

图2 5种试样的傅里叶变换红外光谱

图2中,3 431 cm-1处是5种试样中水分子所含—OH的反对称伸缩振动峰,其中PET/SiO2复合气凝胶在此处的吸收峰峰值较大。2 966和2 906 cm-1处是各试样内部分子结构中甲基的反对称和对称伸缩振动峰。与PP针刺布和PET吸声棉相比,PP/SiO2和PET/SiO2复合气凝胶中因含有SiO2气凝胶,故在1 085 cm-1处表现出了SiO2气凝胶骨架结构中Si—O—Si的反对称伸缩振动峰,在461 cm-1处表现出了Si—O的对称伸缩振动峰。1 256和846 cm-1处为Si—C的反对称和对称伸缩振动峰。1 658和956 cm-1处为Si—OH的弯曲振动峰和伸缩振动峰,表明SiO2气凝胶分子中仍存在未被取代的—OH,原因可能与TMCS未进入SiO2气凝胶的内部,且改性仅发生在SiO2气凝胶表面有关。

3.3 XRD分析

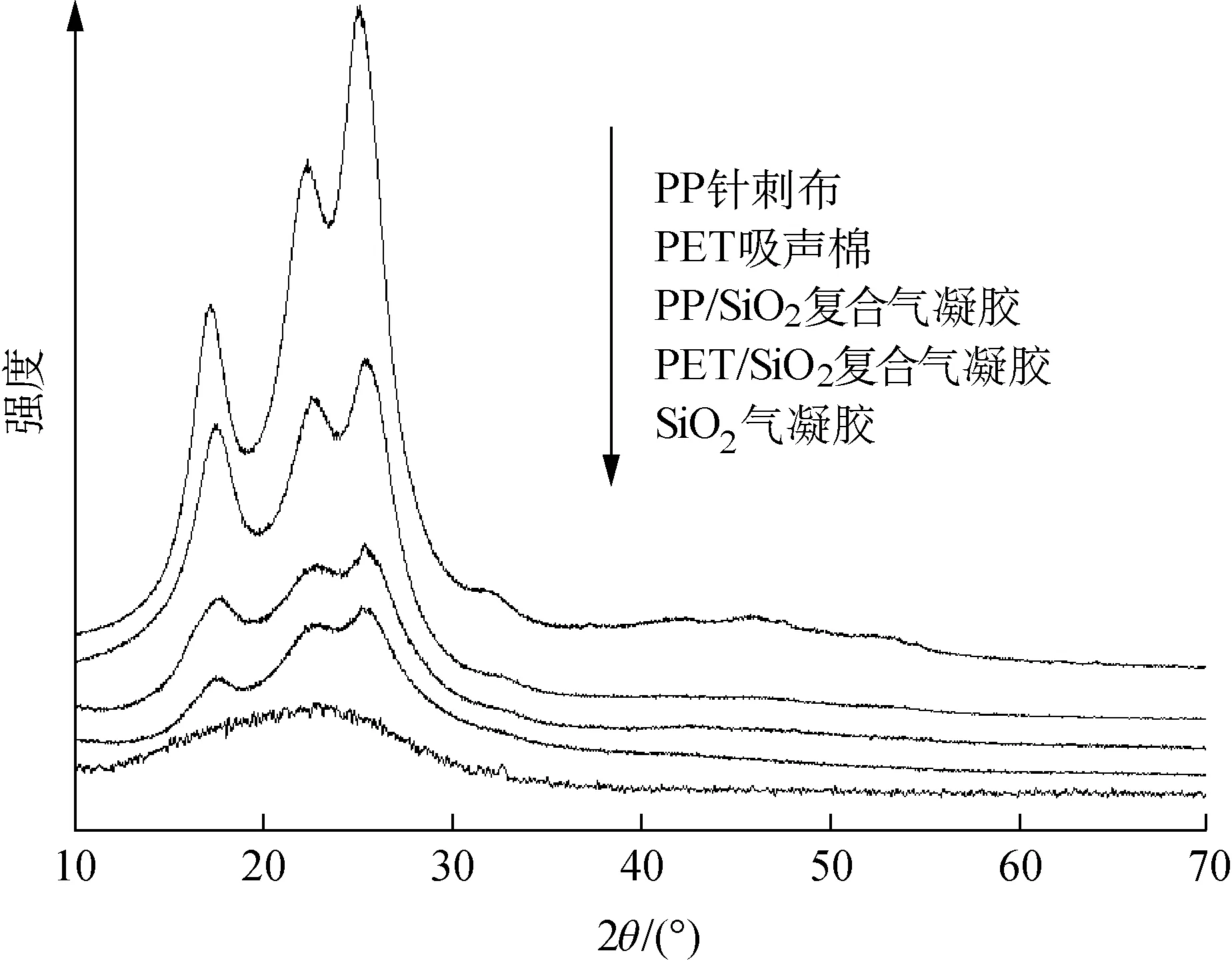

5种试样的X射线衍射图谱如图3所示。

图3 5种试样的X射线衍射图谱

由图3可以看出:SiO2气凝胶没有表现出明显的结晶峰,仅在2θ≈24°处出现了一个弥散宽峰,表明SiO2气凝胶的骨架呈非晶态。PP/SiO2和PET/SiO2复合气凝胶的衍射峰形状与PP针刺布和PET吸声棉基本一致,表明它们的晶相结构在空间分布上高度相似,即SiO2气凝胶在与PP针刺布、PET吸声棉的复合过程中未对这两种非织造布中原料分子的晶型产生明显影响,说明PP针刺布和PET吸声棉与SiO2气凝胶的复合为物理复合。

3.4 表面接触角分析

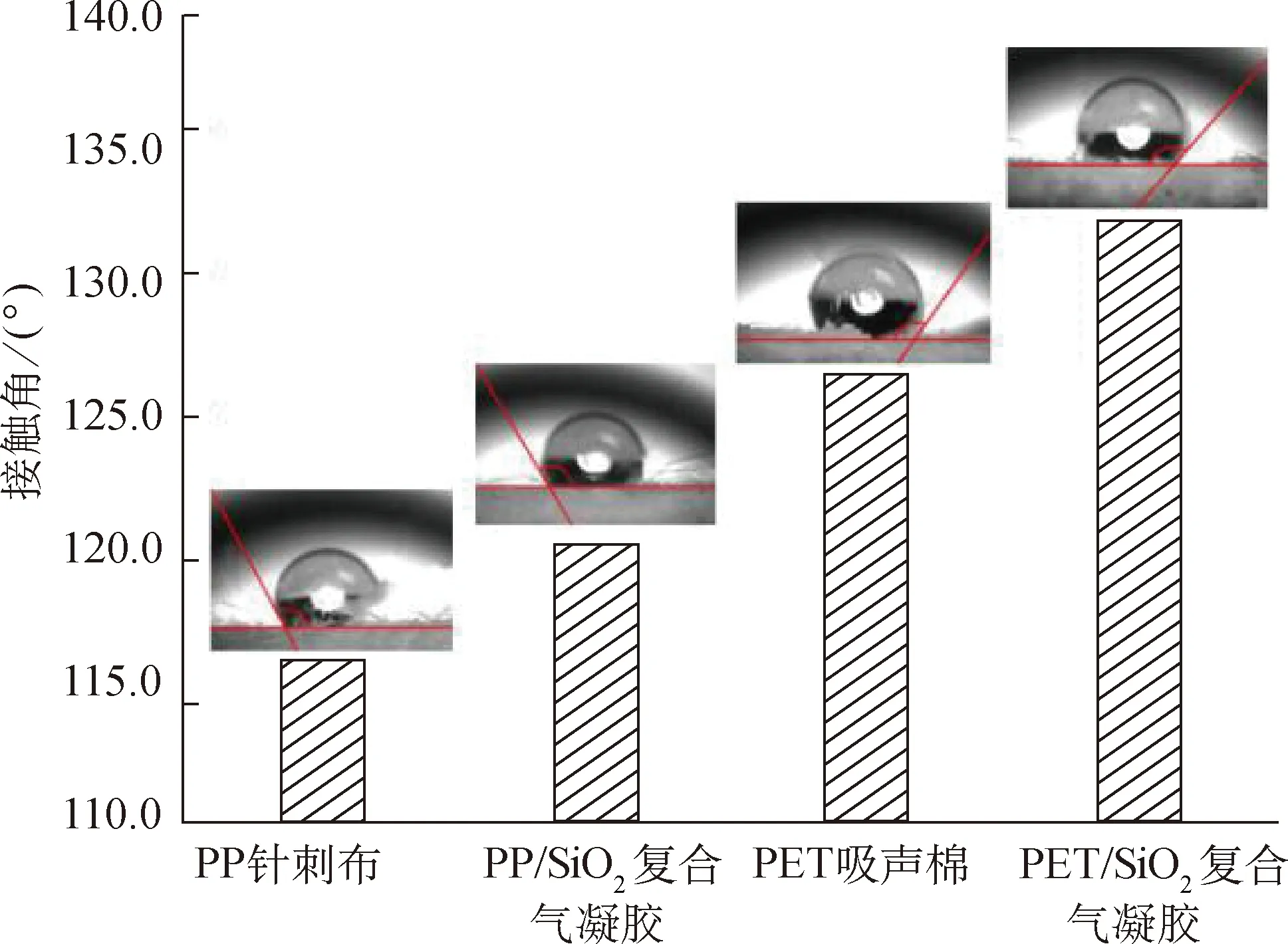

PP针刺布、PET吸声棉、PP/SiO2和PET/SiO2复合气凝胶的表面接触角测试结果如图4所示。

图4 两种非织造布与SiO2气凝胶复合前后的表面接触角

由图4可以看出:所有试样的表面接触角都大于90.0°,说明各试样都具有疏水性。相较于PP针刺布和PET吸声棉的表面接触角(分别为116.6°和126.5°),PP/SiO2和PET/SiO2复合气凝胶的接触角分别被提高到120.7°和131.9°,表明两种非织造布与SiO2气凝胶复合后,疏水性进一步增强,这有助于延长SiO2复合气凝胶的使用寿命。

3.5 力学性能分析

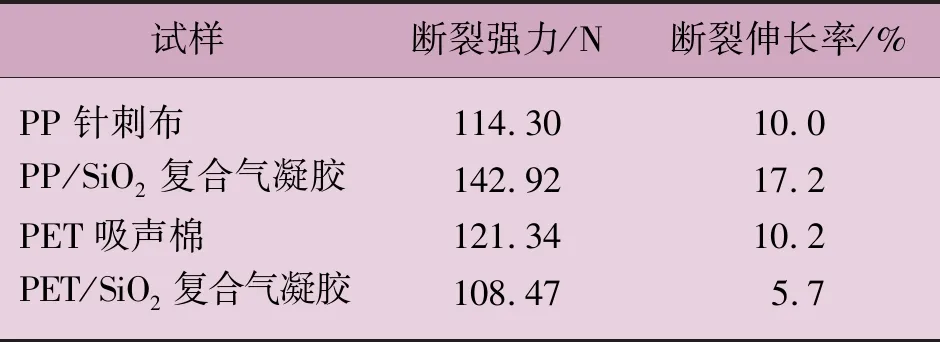

SiO2气凝胶因脆性较大而未参与力学性能的测试。PP针刺布、PET吸声棉、PP/SiO2和PET/SiO2复合气凝胶的断裂强力和断裂伸长率的测试结果如表3所示。

表3 两种非织造布与SiO2气凝胶复合前后的断裂强力和断裂伸长率

从表3可以看出:与PP针刺布相比,PP/SiO2复合气凝胶的断裂强力和断裂伸长率明显提高,原因可能与复合后,PP针刺布内部的纤维和孔隙被SiO2气凝胶包覆和填充,有效增加了纤维间的摩擦力有关。与PET吸声棉相比,PET/SiO2复合气凝胶的断裂强力和断裂伸长率有所下降,原因可能与PET吸声棉较厚,SiO2气凝胶未能均匀地充满其内部孔隙有关。

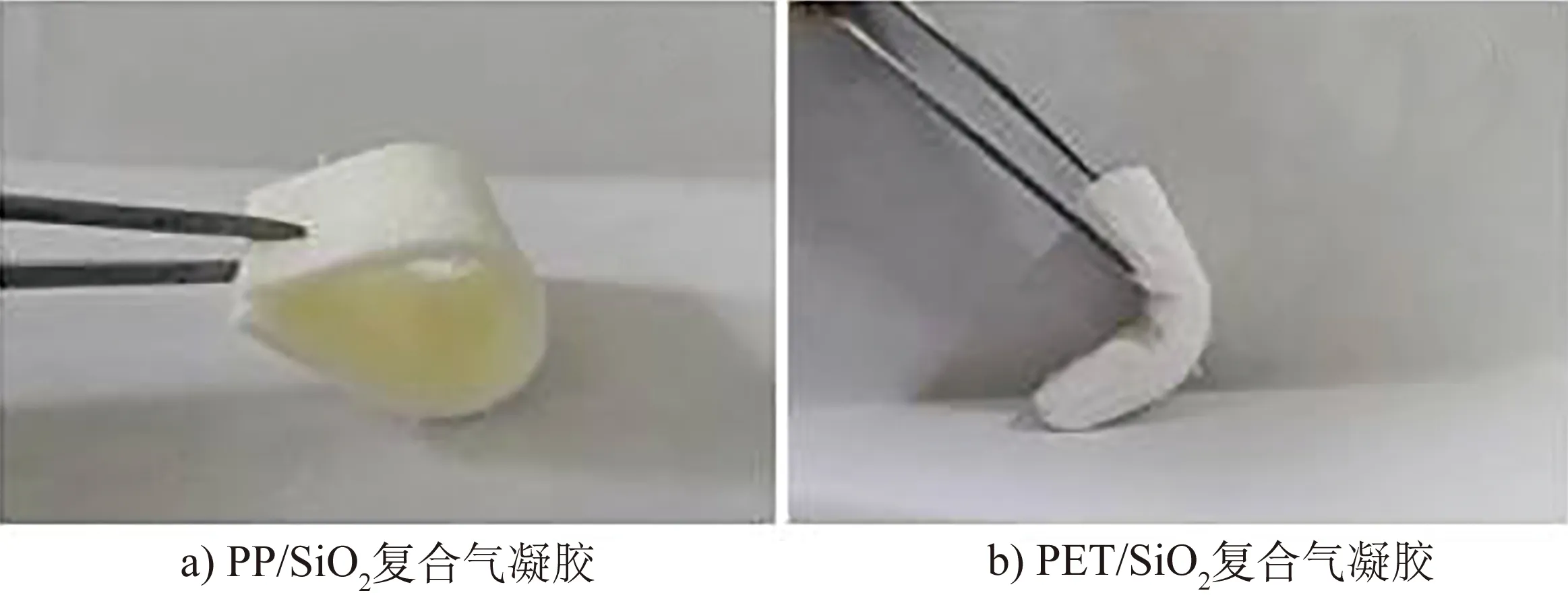

SiO2气凝胶脆性大,无法弯折。SiO2气凝胶与PET吸声棉、PP针刺布复合后,两者都表现出良好的弯曲性(图5)和韧性,改善了常规SiO2气凝胶韧性差的不足。

图5 SiO2复合气凝胶的弯曲形态

3.6 导热系数分析

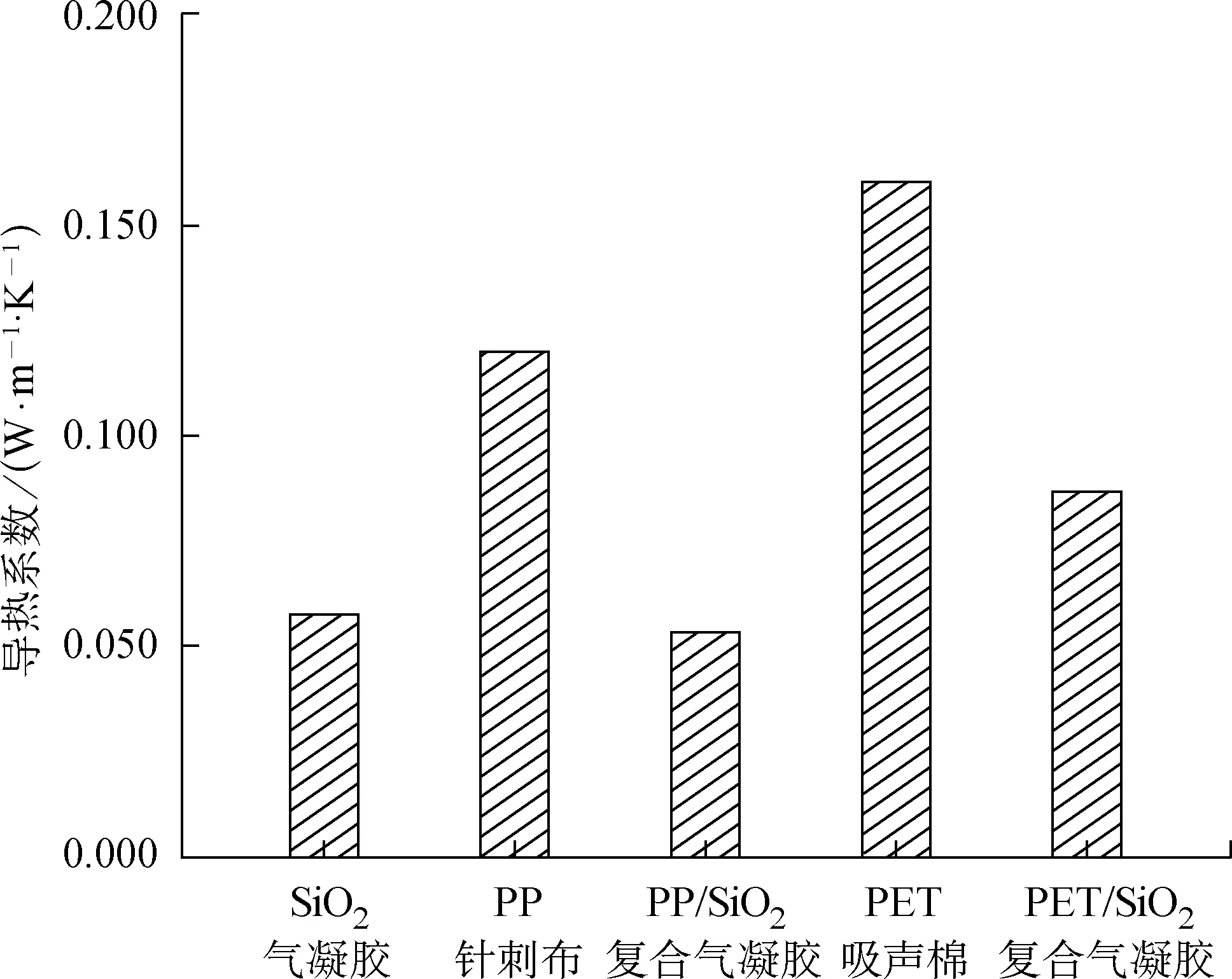

5种试样的导热系数如图6所示。

图6 5种试样的导热系数

从图6可以看出:SiO2气凝胶导热系数较低,PP针刺布、PET吸声棉因纤维的“热桥反应”而导热系数较大。与SiO2气凝胶复合后,PP/SiO2和PET/SiO2复合气凝胶的导热系数与PP针刺布和PET吸声棉相比分别降至0.053和0.086 W/(m·K),降低了55.83%和46.25%,这与复合后SiO2气凝胶充满PP针刺布和PET吸声棉中的纤维孔隙,传热体从仅SiO2气凝胶热传导转变为纤维-SiO2气凝胶-纤维热传导有关。只是PET吸声棉厚度较大,加之SiO2气凝胶未完全均匀地充满PET吸声棉的内部孔隙,导致PET/SiO2复合气凝胶的导热系数大于PP/SiO2复合气凝胶和SiO2气凝胶。

3.7 吸声系数分析

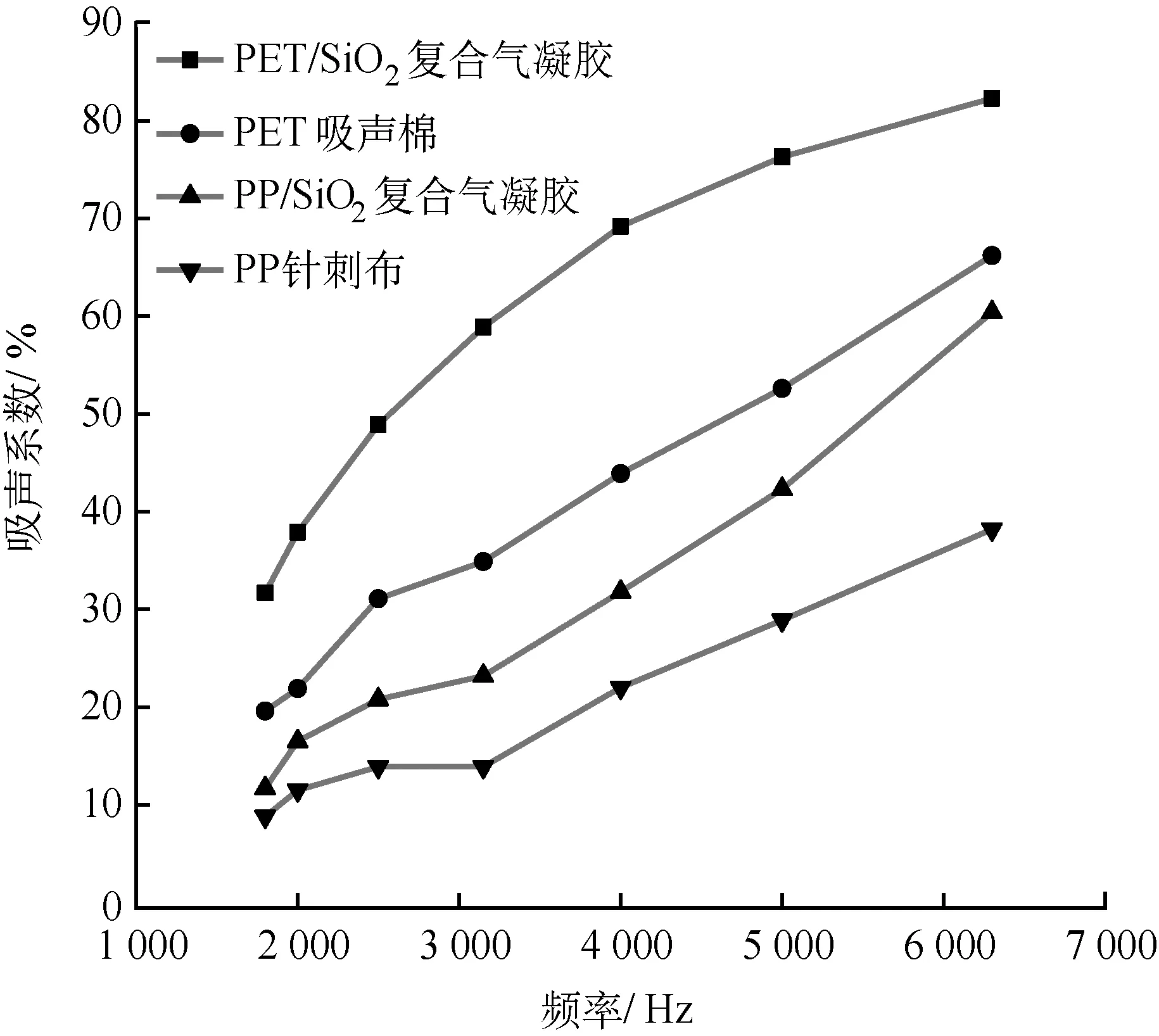

PP针刺布、PET吸声棉、PP/SiO2和PET/SiO2复合气凝胶的吸声系数如图7所示。

图7 两种非织造布与SiO2气凝胶复合前后的吸声系数

由图7可知:(1)随着声波频率的增加,所有试样的吸声系数都在逐渐增大,这与声波振动速度加快,声波与纤维或孔洞接触时的能耗增加有关。(2)同一频率下,两种非织造布与SiO2气凝胶复合后的吸声系数比复合前的大。原因在于,PET吸声棉和PP针刺布是有一定吸声效果的多孔材料,当它们与含大量微孔的SiO2气凝胶(图1)复合后,内部的静止空气增多,此时当有声音传入时,高孔隙率的SiO2复合气凝胶试样能够延长声波在其内部的停留时间,更多的声波能量被消耗,故吸声系数提高。因此,将SiO2气凝胶与PET吸声棉、PP针刺布复合,可大幅提高SiO2气凝胶的吸声性能。

4 结论

以TEOS为硅源,采用酸碱两步法和溶胶-凝胶法,并经TMCS疏水改性后,通过常压干燥工艺制备出以PP针刺布和PET吸声棉为增强体的SiO2复合气凝胶——PP/SiO2和PET/SiO2复合气凝胶。通过SEM、FTIR和XRD等测试分析SiO2气凝胶复合前后的形貌及组成结构,并对其亲疏水性能、力学性能、导热性能、吸声性能等进行测试和分析,结果如下。

(1) SiO2气凝胶能以黏附或填充的方式附着于PP针刺布、PET吸声棉内部的纤维表面及孔隙中,且复合工艺不会改变非织造布中原料分子的晶型结构。

(2) 将SiO2气凝胶与PP针刺布、PET吸声棉复合,可改善传统SiO2气凝胶韧性差及易碎等缺点,所得PP/SiO2和PET/SiO2复合气凝胶试样具有良好弯曲性和韧性。

(3) PP/SiO2和PET/SiO2复合气凝胶的疏水性较PP针刺布、PET吸声棉提高。

(4) PP/SiO2和PET/SiO2复合气凝胶较PP针刺布、PET吸声棉具有更低的导热系数,产品的保温和隔热性能进一步提高。

(5) PP/SiO2和PET/SiO2复合气凝胶在同一频率下的吸声系数比PP针刺布和PET吸声棉大,这扩展了SiO2复合气凝胶在吸声领域的应用。