低压配电网中非技术线损的检测系统

管强, 黄宗丰

(国网高密市供电公司,山东 高密 261500)

0 引 言

目前电网设施得到广泛建设,在电网运行过程中经常产生不同的电路问题,而这些电路问题将造成较为严重的电网损失。为此,不少研究学者针对低压配电网中非技术线损问题进行检测研究,并构建检测系统查找其中的线损规律[1]。目前的国内外研究采用核函数预测配电网中的短期负电荷数量,并提取相应的电流信息,结合线路情况,查找线损原因,根据线损源信息排除异己结构,实现整体检测研究[2]。但在传统研究的操作过程中将产生不同程度的线路查找问题,导致最终的检测精确率较低。为此,本文提出一种新式低压配电网中非技术线损的检测系统对上述问题进行分析与解决。

1 低压配电网中非技术线损的检测系统硬件设计

线损是在配电网电能传输始端向用户运输途中产生的电能异常现象或电力损失。配电网中线路的损耗会随线路电阻内部通过的电流强度大小的改变而改变。电能在传输过程中不可避免的电量流失将导致配电网系统的异变。为此,本文检测系统硬件设计中根据不同的配电网状况分析电网电流通过信息,并缩减信息数量,保证数据的完整性传输,设置配电网结构简图,从而更加有效地分析配电网中的线损问题[3]。配电网结构如图1所示。

图1 配电网结构

本文的低压配电网中非技术线损的检测系统硬件包括系统数据收集主站、线损数据传输通信模块以及终端信息整理三大系统硬件部分,并构建检测系统硬件设计结构图。检测系统硬件设计结构如图2所示。

图2 检测系统硬件设计结构

在系统数据收集主站中,利用收集设备将线损数据收集至主控系统中保存。利用底部信息传感器传感此时的线损状态,连接信息接入口,检验PC端系统装置,并将连接线与系统收集空间相连接[4]。本文传感器选用ADXL1004BCPZ-RL传感器,该传感器通用电流频率为10 kHz,工作电压控制在3.3~5.25 V之间,允许工作温度为-40~125 ℃之间,配置32-FQFN裸露焊盘,可进行CSP调节,达到高效传感的目的,并且能够有效运转线损数据信息。在数据收集的同时供给电量采补装置,保证配电网电能的正常传输,在线损管理系统中接入传感芯片,确保主控系统能够随时监管线损传感动态[5]。

预处理线损数据,进行定期电量信息补给,以图形化的形式反映线损的收集程度,将反映的数据存入数据库中,并加密处理该数据,设置加密文件管理该数据库信息。分析配电网线损数据中将流通的通道信息,并扩展通道传输宽度,等待下一步骤的线损数据传输通信模块研究[6]。

归类线损信息,并将属于同一类型的线损信息集中收集于同一功能通信通道中,借助网络传输系统将配电网线损信息传输至另一个主控空间中。把握信息传输站与系统主站之间的距离,设定距离许可范围,在以GPRS公网与230M专网为主要传输信道的前提下进行线损数据传输,将主要线损数据通过该信道结合信道内部的信号控制装置实现主导性传输操作。管理此时的通道状况,匹配ESB服务总线,利用该总线交换内部线损传输站与外部系统主控站之间的原则,确保原则信息的流通顺畅度。调节硬件部署结构信息,并进行终端信息整理操作,对其内部芯片状况进行图像设置[7]。

调配线损整理模式,加强管理系统的兼容性与可操作性,破除第一道线损调节数据接入口,清理该接入口通道内的无关数据信息。在运行正常条件下,从数据库管理层接入口连接线损模式数据,增强关联性,有效缓解硬件元件的内部压力。

设置分布式用户结构模块,在不同的区域管理终端用户数据,匹配信息管理法则,并按照法则中的硬件系统操作原理管控终端管理模式[8],设定用户端与网络端间的沟通图,如图3所示。

转变线损处理结果信息,规定调配器的数据调配范围,连接数据中心USB接口,将调配转换线缠绕到接口上方,确保接口底部无不良电路反应,进而完善整体硬件元件的调配操作。在获取相关的调配信息后,查找数据库中的线损发生条件数据,根据该数据追踪线损发生位置,选用定位器标定该位置,并随该位置的移动而移动。录入追踪数据,完善线损位置信息,检测该线损数据通道,收集异常电路因素,实现对检测系统硬件的设计。

2 低压配电网中非技术线损的检测系统软件设计

本文低压配电网中非技术线损的检测系统软件设计涵盖了不同的线损检测运算程序,在获取硬件中的线损数据后,不断归类相应的软件处理信息装置,并整合内部检测信息,调配运算工具。

检测系统内部程序选用C++语言作为测算程序,开发语言,将线损的自动化计算划分为线损运算结果显示、内部负荷平衡性分析以及线损解析调配经济运行分析等不同的部分。线损的负荷形状系数需根据相应的运算公式进行运算解决,并对其内部电流量进行计算:

(1)

式中:Ii为平均电流数值;Ai为t阶段内测得的电量数值;Ui为负荷电量;cosθ为未知角度参数。

通过不断推进软件算法程序与算法的融合,获取融合信息,最终将融合信息转化为固定的线损状态运算程序,计算线损的状况,并获取不平衡状态下的不平衡度信息:

W=Imax-Iav/Imax

(2)

式中:W为不平衡度参数;Imax为此时通过的负荷信息;Iav为平均负荷电流数据。在完成上述计算后,研究软件程序应用过程的数值运算。假设线路中存在着不同的电力线路区域,记录不同区域间的距离,并构建距离检验公式如式(3)所示。

(3)

图4 用户端与三相平衡系统关系图

由用户端管理入口接入用户信息,辅助服务器配件,进行线损计算。利用计算后的线损数据进行调变分析,综合母线平衡状况查找线损指标,对比线损数据,获取三相负荷不平衡数据。经过数据总线的连接进行内部数据的挖掘与采集,进一步建立通信协议,通过对基础数据、发行数据及业务数据的分析,研究用户端与相平衡系统间的关系。

运用电流法结合软件管理信息系统,及时调整配电网的工作状态。在产生异常工作状况时,集结工作模式系统数据,不断缩减线损与内置电网之间的异常差异数据。为提升用户端的电能使用效率,在电网中配置查询界面,便利用户查询相关信息。选用数据库监管系统处理控制的线损信息,后台直接查询并显示线损位置,清晰明了地表明异常状况发生地,并记录状况信息,将信息存储于软件程序的存储空间中,监视此时的电路线路状况,并设置电路线路图,如图5所示。

图5 电路线路图

测量配电网的通信服务情况,保持用户与电网间的密切联系,整合联系信息,并分类联系数据,将线损程度较小的数据放置于同一小规模数据管理集合中,将线损程度较大的数据放置于同一大规模数据管理集合中。最终,将分配的结果发送至线损检测终端,执行线损检测指令。

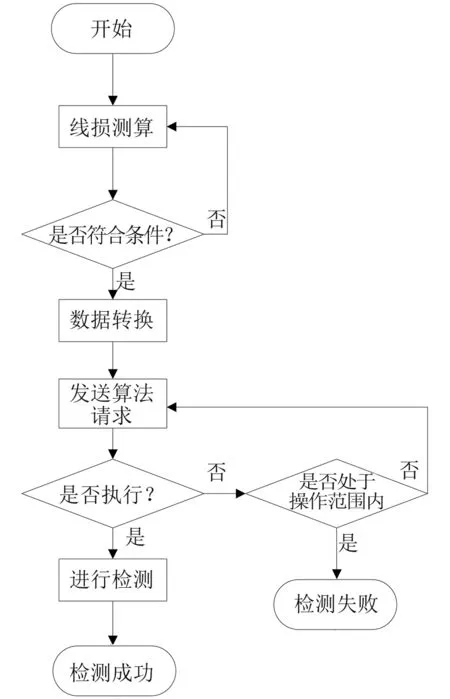

在线损检测终端程序中,收录了不同的线损运算信息。利用检测控制软件的控制性能将线损数据控制在系统的可操作范围内,不断加大数据监管力度,调配信息检测程序。将程序调整到可执行检测指令的程度,下达检测任务,通过电流传输通道将任务转化为程序语言,并完成对程序语言的划分操作。完成检测系统软件设计,并构建系统软件设计流程如图6所示。

图6 系统软件设计流程

3 试验结果与分析

在完成本文系统设计后,为检验检测系统的检测性能,安排相应的试验完成系统自动化检验操作,达到整体研究的目的。

本文精确设置试验的线损位置,设置电网环境为低压配电网环境,同时设置信号屏蔽装置清除与试验无关的干扰信号,随时处理与操作不相符的数据信息。在实现对系统试验环境的设定后,分类管理收集的线损数据。按照分类标准将数据整合成不同的数据集合实现线损信息存储。将准备好的电力设备放置于试验地点中央位置,同时保留该位置产生的信号信息,不断提升信号传输效率,构建良好的数据信号传输桥梁,并构建用户端与服务器间的关联图,如图7所示。

图7 用户端与服务器间的关联图

简化线损电路修理步骤,同时集中不同的线损信息于同一电网频道中,标记分线线损的传输路径,同时固定位置信息,将全部信息规整至存储空间中等待后续试验。

(1) 为线损数据添加内部电路保护装置,保证低压配电网的正常运行,调节配电网中的线路电流通过量。加强内部信息管理力度,改良硬件元件中的线损数据存储芯片,并调整芯片中的数据存储容量大小,控制线损数据始终能够被存储在中心系统中。

优化基础软件程序运算方式,加大对信息库的监管性能,提升监管指标,随时测量在此指标下的线损数据状况。

(2) 转变线损数据运算模式,将试验环境中的电路数据代入运算公式,同时转化数据运算中心的基础方向。对线损分类结果进行清查,查找是否存在与配置空间不相符的数据,并检验线损存在的合理性,过滤信息数据,完成初始线损信息管理与实践检验操作。

(3) 将检验后的数据集中传输至中心检测系统中等待系统校验,若符合系统校验结果,则保留至系统中心,若不符合系统校验结果,则打回数据信息,直至其再次符合操作标准[9]。

为验证本文系统设计的检测性能,将本文检测系统的检测效果与传统系统的检测效果进行对比,如表1所示。

在表1中,整合了不同的试验操作信息,并划分了数据操作类型,能够在较高的程度上完成试验研究,与此同时,构建试验对比如图8所示。

表1 试验整定参数

图8 检测系统检测精准率对比图

在图8中,本文检测系统的检测精准率较高,而传统检测系统的检测精准率较低。在检测时间为3 h时,本文系统的检测精准率为60%,而传统系统的检测精准率仅为30%。造成此种差异的主要原因在于本文系统将硬件元件部分操作与软件程序操作相结合,不断强化检测系统的内部检测性能,并优化检测手段,不断查找不同的检测信息。根据信息所反映的不同状态,检验被检测系统中的数据整合芯片方向,连接I/O接口,加快点流数据的通过速率,减少无关数据的侵扰数量,从而获取较高的检测精准率。而传统系统未具备此项功能,对于线损信息数据的后续处理效果较差,导致其检测精准率较低。

在实现对系统检测精准率的比较后,将该检测系统应用于低压配电网中,并记录代入系统后的线损状态,将其转化为接收信号图像,其与理想状态的线损信号接收状况对比如图9所示。

图9 线损信号接收状况对比

由图9可知,本文检测系统的线损信号接收状况与理想状态的接近,检测效果良好,可以为后续试验提供夯实的数据基础。由于本文检测系统的装置较为完善,无需再进行二次试验即可获取所需的试验结果。

4 结束语

本文线损检测系统选用先进的功能芯片将电路信息连接,沟通硬件设计与软件设计间的联系,搭配操作性较强的运算程序改造线损内部计算模式,提供精准运算数据,辅助线损的检测研究。

并预测线损产生的位置信息,标记信息状况,实现整体系统设计,为下一步技术的研究奠定技术基础。