预处理方法对聚氨酯再生沥青混合料性能的影响

吴建涛 伍 洋 刘 泉 陆国阳 尹 龙

(1 河海大学土木与交通学院,南京 210098)(2 香港理工大学建设及环境学院,九龙 999077)(3 江苏交通控股有限公司,南京 210019)(4 江苏高速公路工程养护技术有限公司,淮安 223005)

据统计,全球每年废弃的沥青混合料达到数十亿吨[1].随着沥青、石料等资源的枯竭和全球环保意识的增强,提高道路材料利用率、寻找新的替代材料成为道路领域亟需研究和解决的问题[2].

为摆脱对资源的依赖,各国对道路材料的创新开展了研究[3].聚氨酯因良好的强度和回弹性能以及耐腐蚀和耐老化的优点[4-5],受到广泛关注.

在聚氨酯混合料铺装层研究方面,王火明等[6]对大孔隙聚氨酯混合料(PPM)进行了系统的成型和试验,结果表明PPM受温度和养护时间影响较小,并且具有较好的强度、抗变形、抗滑和抗腐蚀性能,该研究为PPM的路面铺设提供了重要参考.Cong等[7]将PPM与开级配抗滑磨耗层(OGFC)进行对比,发现PPM的稳定性和疲劳寿命有较大的提高.Lu等[8]的研究表明,PPM不仅拥有优异的透水性和声学性能,而且还能延长路面的机械和功能耐久性.Chen等[9-10]发现PPM不仅防冰、除冰性能优越,在降噪和防堵塞方面也表现优异.李添帅等[11]通过对高性能聚氨酯混合料进行测试,发现其不仅具有较好的抗压强度,在抗低温、抗永久变形和排水、降噪方面也表现优异;李汝凯等[12]研究了粒径3~5、5~10以及10~15 mm的聚氨酯混合料强度,发现混合料粒径越小,其强度越高,最大、最小值分别为6.0和4.6 MPa,相差1.4 MPa,考虑到最小值已处于较高强度水平,因此本研究将不会重点考虑因粒径差异造成的强度影响.

上述研究表明,聚氨酯应用于大孔隙混合料具有很好的实用性和应用前景,但目前还没有学者将聚氨酯混合料技术应用于沥青混合料再生领域.一方面是因为再生沥青混合料(RAM)的特性高度依赖于区域特征和铣刨工艺;另一方面,RAM表面被老化沥青、细砂和矿粉形成的薄弱层包裹,具有很强的变异性和不稳定性[13].因此,若能验证聚氨酯应用于RAM的可行性,可摆脱对沥青、骨料等资源的过度依赖,对实现道路领域的可持续发展具有积极作用.

本研究结合聚氨酯混合料[6]及再生沥青混合料的成型、试验方法,对预处理后的RAM进行聚氨酯再生并成型马歇尔试件;将传统PPM和OGFC作为对照,以劈裂强度为主要指标,综合冻融劈裂试验、马歇尔稳定度试验和肯塔堡飞散试验,分析聚氨酯应用于RAM的可行性和路用性能.

1 试验材料与预处理方法

1.1 试验材料

1.1.1 聚氨酯

试验所用聚氨酯由胶水(A)和固化剂(B)组成.胶水常温为液态,呈琥珀色;固化剂常温为液态,呈深棕色.A、B组分按质量比100∶85调配[6],拌和经验表明,室温下聚氨酯A、B组分拌和约20~30 min后产生黏附性,再经过约15 min后开始固化.

1.1.2 再生沥青混合料

原始RAM取自实际工程,呈灰黑色,表面被沥青、粉尘和细砂包裹,其物理指标见表1.原始RAM粒径分布较复杂、含水率较高,沥青含量偏高且出现了明显的老化.相关指标测试参考《公路工程集料试验规程》(JTG E42—2005)[14]和《公路工程沥青及沥青混合料试验规程》(JTG E20—2011)[15].

表1 原始RAM及RAM中沥青基本物理指标

图1和表2分别为RAM的粒径分布情况及其所占比例以及沥青和矿粉含量.原始RAM粒径主要分布于2.36~9.50 mm之间,该档骨料粒径适中,沥青和矿粉含量较低.由于小于2.36 mm的RAM细颗粒含量高且松散,与聚氨酯拌和易产生结团,导致聚氨酯分布不均影响混合料性能;PPM的强度由骨料间的嵌挤、边缘点面的接触黏结提供,而大于9.50 mm的RAM骨料粒径过大,有效接触面积过低.因此二者皆不适用于聚氨酯再生.

图1 RAM的粒径分布情况

表2 不同粒径RAM质量占比及沥青和矿粉含量

参考PPM粒径设计方案[6,12],为提高RAM的利用率并降低RAM表面薄弱层对混合料性能的影响,在考虑排水的条件下,将RAM的粒径方案确定为:将2.36~4.75 mm和4.75~9.50 mm的RAM按质量比1∶3进行配比拌和.

1.1.3 再生剂

试验所用再生剂为轻质机油,常温为液态,呈黄绿色,主要化学组分包括:烷烃、芳烃、环烷烃等轻质油分;含氧、氮、硫的其他有机化合物;胶质和沥青质等非烃类化合物.

1.1.4 新集料

新集料为玄武岩,含水率(质量分数)为3.2%,骨料棱角性分明,接近立方体,用于成型PPM和OGFC;矿粉为石灰岩.PPM根据RAM粒径方案将2.36~4.75 mm和4.75~9.50 mm的新集料按质量比1∶3配比拌和,混合后的骨料表观密度为2.75 g/cm3,毛体积密度为2.64 g/cm3,针片状质量分数为6.91%.OGFC的粒径设计见表3,其骨料的表观密度为2.79 g/cm3,毛体积密度为2.67 g/cm3,针片状质量分数为6.57%.

表3 OGFC粒径设计

1.1.5 基质沥青

OGFC所用沥青为70#基质沥青.根据表3中OGFC级配方案,按规范[15]中烧杯法和肯塔堡飞散试验,确定沥青掺量(质量分数,下同)为5.2%,具体参数见表4.

表4 基质沥青基本物理性质指标

1.2 PRA的预处理与试样制作方法

1.2.1 PRA的预处理方法

为改善RAM表面状态,提出3种RAM预处理方法:抽提沥青、普通热拌和热拌+再生剂.得到的3种聚氨酯再生沥青混合料试件分别记为PRA-1、PRA-2和PRA-3.

1) 通过抽提沥青去除RAM表面薄弱层,保证聚氨酯与骨料的黏附性能.具体流程为:将RAM按方案筛分后,用三氯乙烯浸泡,经清洗、烘干制得无沥青RAM(RA-1),再按粒径方案筛分RA-1,最后与聚氨酯拌和制得PRA-1.

2) 利用沥青在高温下软化将RAM表面粉尘、细砂吸附,改善其表面状态.具体流程为:将RAM按方案筛分,置于130 ℃烘箱中加热30 min(干燥、熔化沥青并防止过度加热),放入156 ℃拌锅拌和2 min,待冷却至室温后制得热拌RAM(RA-2),最后与聚氨酯拌和制得PRA-2.

3) 在PRA-2热拌的基础上,利用再生剂进一步改善沥青性能,加强与聚氨酯的黏结性.具体流程为:在对RAM热拌时掺入质量分数(再生剂/RAM中沥青)为5%、10%、15%、25%的轻质机油拌和2 min.使沥青充分吸收再生剂,将处理后的RAM室温闷料24 h,得到含再生剂的RAM(RA-3),最后与聚氨酯拌和制得PRA-3.

1.2.2 PRA的试样制作方法

PPM和3种PRA试样制作综合参考聚氨酯混合料试样成型、养护方法[6]和规范[15]中马歇尔试样制作方法.主要步骤为:将聚氨酯A、B组分按质量比100∶85混合、搅拌20 min,然后倒入筛分好的集料和RAM常温搅拌5 min;观察拌和时混合料黏性变化(防止成型时黏结力不足),待混合料出现拉丝现象后(拌和后约30 min),立即放入模具中(PRA-2和PRA-3用量约940 g,PPM和PRA-1用量约960 g),用铁棒迅速插捣50次,采用双面各击实50次的成型方法;将试件连同模具一起放置在28 ℃、干燥的环境中养护1 d后脱模.为避免聚氨酯混合料在拌和、成型过程中发生固化,拌料应适量.

OGFC采用规范[15]中马歇尔试样的成型和养护方法.新集料在拌和前进行烘干处理,采用双面各击实50次的方法成型后,将试件连同模具一起置于28 ℃干燥环境中养护1 d.试样成型养护以及各混合料马歇尔试件如图2所示.

2 聚氨酯和再生剂的掺量确定

2.1 聚氨酯的掺量确定

根据规范[15],利用HG-MF501微机控制电子万能试验机对马歇尔试件进行劈裂试验,确定聚氨酯掺量.由于新集料和RA-2分别与RA-1和RA-3具有相似的表面状态,为简化试验,对前2种集料成型聚氨酯掺量(质量分数,下同)分别为4%、5%、6%的马歇尔试样,各掺量成型3个平行试件.

(a) 成型养护

(d) PRA-2

图2 试样成型养护与各混合料马歇尔试件

图3是不同聚氨酯掺量下混合料的劈裂强度.随着聚氨酯掺量的增加,PPM和PRA-2的劈裂强度均有不同程度的提高.聚氨酯掺量低于5%时,混合料的劈裂强度增长幅度较大,当掺量高于5%后增长幅度明显减小,增长作用不再明显.在3种聚氨酯掺量下,PRA-2的劈裂强度都远低于PPM,强度值也只有PPM的40%~50%,可以看出,有沥青裹附的聚氨酯混合料强度性能受到了严重影响.

图3 聚氨酯掺量对劈裂强度的影响

不同聚氨酯掺量下PPM和PRA-2马歇尔试件的密度及孔隙率见图4.不同聚氨酯掺量对PPM和PRA-2试件的表观密度和毛体积密度几乎没有影响.2种混合料的孔隙率均高于17%,排水性较好,增加聚氨酯掺量会降低2种混合料的孔隙率,当掺量达到5%后,试样的孔隙率减小速率降低.

图4 聚氨酯掺量对试件密度和孔隙率的影响

综上所述,为了既保证聚氨酯混合料的强度和排水性能,又能减少聚氨酯的使用,降低生产成本,后续试验中混合料的聚氨酯掺量确定为5%.

2.2 再生剂的掺量确定

试验分别对回收的RAM沥青和PRA-3添加掺量为5%、10%、15%、25%的再生剂.根据规范[15]中针入度试验方法测试RAM中沥青的软硬变化情况,再利用抗拉拔强度试验研究RAM中沥青再生后的黏附性变化规律.对不同再生剂掺量的PRA-3成型马歇尔试件,各掺量制作3个平行试样,并对其劈裂强度和孔隙率进行测试.

再生剂掺量对RAM中沥青和PRA-3的性能影响分别见图5和图6.由图可知,随着再生剂掺量的增加,沥青逐渐软化,其抗拉拔强度先增大后减小,当掺量为10%时达到最大值.而PRA-3的劈裂强度和孔隙率随再生剂掺量的增加都在逐渐降低,当再生剂掺量仅为5%时,PRA-3的劈裂强度损失率就达到了32.65%,当掺量增加到25%后,其劈裂强度值仅为0.33 MPa.造成该现象的原因为:混合料制作过程中,只有部分再生剂被RAM表面沥青吸收,剩余再生剂被骨料吸收或残留在RAM沥青表面,使聚氨酯与RAM黏结界面被一层油膜隔开,导致混合料整体黏结性能受到严重影响.

图5 再生剂对RAM沥青25 ℃针入度和抗拉拔强度的影响

图6 再生剂对PRA-3劈裂强度和孔隙率的影响

综上所述,再生剂不仅没有改善PAR-3的相关性能,反而降低了其劈裂强度和孔隙率.但为了深入研究再生剂对PRA性能的影响机理,后续试验中仍保留PRA-3试验组,再生剂掺量设置为5%.

3 试验方案

3.1 劈裂试验

聚氨酯、再生剂和沥青掺量经前期试验确定,按上文所述的试样成型、养护方法,对PRA、PPM和OGFC成型3个平行马歇尔试样,养护后进行劈裂试验.取试样平均值作为劈裂强度最终值,对比分析聚氨酯应用于RAM的可行性和强度指标.

3.2 路用性能试验

3.2.1 冻融循环劈裂试验

本文冻融循环劈裂试验是基于规范[15]中的冻融劈裂试验和王火明等[6]冻融循环的方法,并进行了适当修改,具体操作为:以(-18±0.5)℃冰冻12 h、(25±0.5)℃解冻12 h作为一次冻融,由于一次冻融时间较长,试验对PRA-2进行冻融0、3、5、7次(每次成型3个试件)的劈裂强度和强度损失试验,根据结果确定后续试验的冻融次数.

对于PPM、PRA-1、PRA-3和OGFC试样,设置冻融和非冻融2个试验组,每个试验组成型3个平行试件,在目标冻融循环次数下进行劈裂强度试验.取3个平行试件的平均值为最终强度指标.

3.2.2 马歇尔稳定度试验

PPM、PRA和OGFC各成型3个马歇尔试件,在(60±1)℃恒温水槽中保温30~40 min,按规范[15]进行稳定度试验,取稳定度和流值平均值为分析指标.

3.2.3 抗剥落性试验

对PPM、PRA和OGFC设置冻融和非冻融试验组,各组混合料成型2个试件,按规范[15]进行肯塔堡飞散试验,取平行试样的飞散损失平均值作为分析指标.

4 结果与分析

4.1 预处理方法对PRA劈裂强度的影响

各混合料的劈裂强度及孔隙率见图7.在大孔隙设计下,不同预处理方法对PRA的劈裂强度影响较大,但对孔隙率影响有限.对比PRA-1和PPM可知,PRA-1劈裂强度约为1.8 MPa,略低于PPM,去除沥青的骨料表面黏附性虽受一定影响,但仍远高于其他PRA和OGFC;普通热拌预处理后,PRA-2的劈裂强度约为1.0 MPa,达到了OGFC的水平;添加再生剂后,PRA-3的劈裂强度大幅降低.

图7 混合料劈裂强度及孔隙率

图8为混合料劈裂试验力与位移变化曲线,图中F1~F5分别为5种混合料对应的最大劈裂试验力.不同预处理PRA的材料特性具有较大差异:PPM和PRA-1的曲线呈先急速增大、后迅速降低的规律,其最大试验力F1、F2大且位移小,呈刚性;PRA-3的曲线则非常平缓,其最大试验力F4小且位移大,呈柔性;PRA-2和OGFC的曲线介于上述四者之间,其上升和下降阶段都较为平缓,即PRA-2和OGFC也呈一定的柔性特征.

图8 混合料劈裂试验力与位移变化曲线

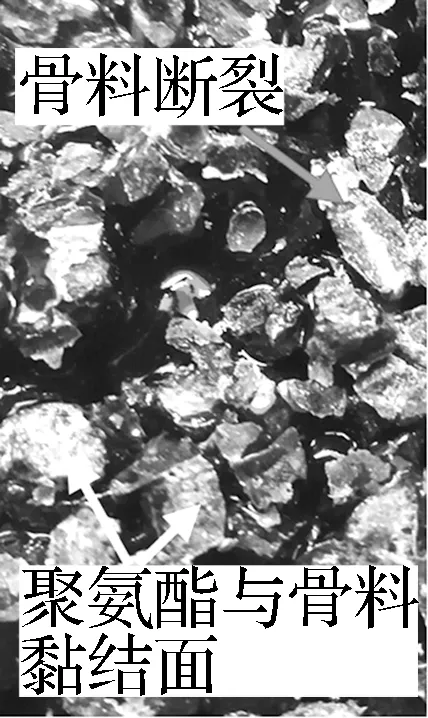

PRA、PPM和OGFC劈裂试验后的破裂面见图9.不同预处理PRA的破坏方式如下:PPM和PRA-1的破坏均表现为聚氨酯与骨料黏结面的破坏和骨料自身的折断;PRA-2的破坏出现在聚氨酯与沥青、沥青与集料以及聚氨酯与骨料的黏结面;PRA-3的破坏出现在聚氨酯与沥青/骨料的黏结面;OGFC的破坏出现在沥青与骨料的黏结面.

(a) PPM

4.2 预处理方法对PRA冻融劈裂强度的影响

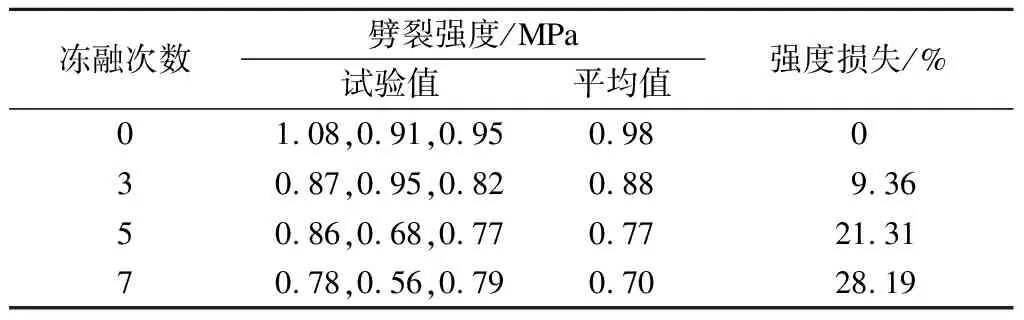

表5为不同冻融次数下PRA-2的劈裂强度和强度损失.随着冻融次数的增加,PRA-2的强度损失不断增大.其中冻融3次的强度损失虽远低于冻融5次、7次的结果,但仍达到9.36%,考虑到每次冻融时间较长,故后续试验冻融次数确定为3次.

表5 不同冻融次数下PRA-2劈裂强度和强度损失

图10为冻融3次前后混合料的劈裂强度和强度损失.冻融前后,各混合料的劈裂强度大小关系并未发生改变,但强度损失却存在较大差异.其中PRA-1的冻融强度损失率虽最高,但其冻融后的劈裂强度仍较大;PRA-2的强度损失最低,沥青的存在一定程度上弥补了刚性混合料抗冻性能的不足;PPM、PRA-3和OGFC的强度损失则介于前两者之间,在冻融过程中,再生剂会削弱沥青对混合料的黏结和缓冲作用.

图10 混合料3次冻融前后劈裂强度及强度损失

4.3 预处理方法对PRA马歇尔稳定度的影响

马歇尔稳定度试验能一定程度上反映沥青混合料的高温性能,各混合料的马歇尔稳定度和流值见图11.PPM和PRA-1在高温下的稳定性和抗变形能力较好,PRA-1的流值虽略大于PPM,但马歇尔稳定度较高;再生剂破坏了聚氨酯与沥青的黏结,导致PRA-3稳定性大幅降低,抗变形也最差;PRA-2的马歇尔稳定度介于PRA-1和PRA-3之间,高温稳定性和抗变形能力和OGFC接近.

图11 混合料马歇尔稳定度和流值

4.4 预处理方法对PRA肯塔堡飞散的影响

图12是PRA、PPM和OGFC经3次冻融前后的肯塔堡飞散损失.冻融前后,PPM、PRA-2和OGFC的抗剥落性能均处于同一水平,飞散损失从18%左右增加到了22%左右;PRA-3的飞散损失最低,冻融前仅为12.45%,冻融后也只有15.66%,再生剂的加入提高了PRA-3的抗剥落性能;PRA-1的抗剥落性能最差,其冻融后的飞散损失更是达到了31.5%.

图12 混合料肯塔堡飞散损失

4.5 PRA的可行性分析和预处理方法选择

4.5.1 可行性分析

以OGFC的劈裂强度、孔隙率、(冻融)强度损失、马歇尔稳定度和肯塔堡飞散损失作为基准值,将PRA、PPM和OGFC对应指标与OGFC相除得到各性能比值并作雷达图.为研究方便,将强度损失替换为强度保留率,其中强度保留率等于标准值1减去强度损失.

图13为PRA、PPM和OGFC的综合性能图,作为基准的OGFC各性能比值均为1,性能曲线为标准五边形.PRA-1的综合性能接近PPM,仅劈裂强度和强度保留率略低于后者,两者的综合性能都优于OGFC,特别是在强度和稳定性方面有明显优势;由于PRA-1原始强度值较高,可忽略强度损失造成的影响.PRA-2的综合性能接近OGFC,其强度保留率指标最高,其他指标几乎和OGFC相同.PRA-3的孔隙率、强度保留率和肯塔堡飞散损失接近于OGFC甚至具有一定优势,但其劈裂强度和马歇尔稳定度指标过低,使整体性能远弱于OGFC.

综上所述,采用抽提沥青和普通热拌2种预处理方法的PRA具有实际应用可行性,而PRA-3综合性能表现较差,不具有实际使用意义.

图13 混合料综合性能图

4.5.2 PRA的用途讨论及预处理方法选择

PRA-1性能和状态都非常接近PPM,综合性能优秀,可以直接考虑将其应用于PPM的应用领域(公园、人行道等非重要排水路面),特别是对强度、排水和稳定度有一定要求,并且能实施大规模沥青回收的路面工程.

虽然PRA-2综合性能接近OGFC,但含多种胶结料的混合料在路面材料中还没有相关应用,因此建议将该预处理方法试验性地应用于公园、人行道等非重要性场景验证其可靠性,通过深入研究再拓展到排水路面领域.

对再生剂种类、再生方法的选择应该慎重,本研究不建议使用再生剂.

5 结论

1) 采用抽提沥青预处理后,回收骨料的表面状态对混合料性能存在影响,大孔隙设计下,PRA-1呈脆性,劈裂强度约为1.8 MPa,其抗冻性和抗剥落性一般,但高温稳定性较好,综合性能接近PPM.

2) 采用普通热拌预处理后,PRA-2孔隙率较大,劈裂强度约为1.0 MPa,呈一定柔性;受沥青影响,其马歇尔稳定度一般,但沥青提高了混合料的抗冻性和抗剥落性,PRA-2综合性能接近OGFC.

3) 采用热拌+再生剂预处理后,再生剂使得PRA-3呈柔性,其劈裂强度、孔隙率、抗冻性和马歇尔稳定度都有不同程度的降低;虽然再生剂增强了PRA的抗剥落性,但综合性能上仍弱于OGFC.

4) 聚氨酯应用于RAM的可行性与预处理方法有关,实际中建议根据工程需求和条件选择抽提沥青或普通热拌2种预处理,不建议使用以轻质油分为主的再生剂对RAM进行处理.