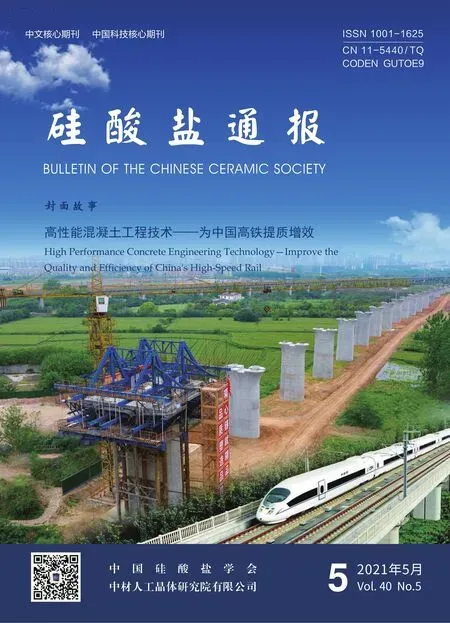

高性能混凝土工程技术

——为中国高铁提质增效

自2008年8月1日中国第一条运行速度达350 km/h的高速铁路——京津城际铁路开通运营以来,高速铁路在我国迅猛发展。按照国家《中长期铁路网规划》和铁路“十二五”至“十四五”规划,以“四纵四横”快速客运网为主骨架的高速铁路建设全面加快推进,建成了京津、沪宁、京沪、京广、哈大等一批设计速度350 km/h、具有世界先进水平的高速铁路,形成了比较完善的高铁技术体系。截至2020年末,全国铁路营业里程达到14.6万km,其中高速铁路营业里程3.8万km,中西部地区铁路营业里程9万km。

混凝土是高速铁路建设中使用量最大、外部作用最复杂、服役年限要求最高的基础性工程材料,其施工技术、产品性能是实现高铁“高安全性、高平顺性、高耐久性”运营服役目标的关键。与拥有高速铁路的日本、德国、法国、韩国等国家相比,我国高速铁路服役环境更复杂、轨道结构形式更多样、线下基础变形控制要求更高。以正在建设的南沿江高铁为例,其全线桥梁占比达95%,同时也是中国第一条大规模采用40 m箱梁的高速铁路。40 m箱梁截面尺寸较32 m箱梁更薄,但梁体质量跃升到1 000吨级,对混凝土的工作性能、力学性能与抗裂性能提出了更高的挑战。

图1 南沿江高速铁路混凝土工程

在服役环境适宜性、区域资源依赖性以及长期服役耐久性的多重要求下,中国高速铁路结构混凝土在设计、制备、应用等遇到更严苛的挑战。而传统混凝土材料在高铁高频动荷载与严酷环境反复作用下性能衰减快、徐变变形大,在无砟轨道多层复合结构中变形协调难、易开裂,难以满足高铁高标准建设要求。

高性能土木工程材料国家重点实验室与东南大学、中国铁道科学研究院等高校、科研院所合作,历经近20年的理论和技术创新,在高速铁路用混凝土流变性能调控、体积稳定性控制及长期服役性能提升等方面开展系统研究,攻克了高铁高性能混凝土设计理论、制备与应用关键技术瓶颈,形成了具有自主知识产权的高铁高性能混凝土关键技术与工程应用系列创新成果:

(1)开发了有机高分子超早强技术,采用常规原材料和成型工艺制备出16 h抗压强度达54.1 MPa、抗冻性>F300、电通量<600 C的超早强高耐久性混凝土,避免了德国超细水泥技术路线能耗高、生产效率低、混凝土收缩大、后期强度倒缩等缺陷,实现了高铁轨道板制品关键技术的国产化与低能耗生产,并在京沪、石武、京雄城际等高铁工程得到规模化应用。

(2)开发了基于孔隙负压控制的早期智能养护系统,实时监控收缩驱动力,自动喷洒水分蒸发抑制材料,将塑性阶段表层孔隙负压控制在阈值以下,避免极端干燥条件下塑性开裂。该研究成果应用于兰新高铁,解决了西北地区极端干燥条件下高性能混凝土容易开裂的技术难题。

(3)开发了水泥沥青砂浆(CA砂浆)制备关键技术,实现了核心原材料专用乳化沥青及乳化剂的完全自主化制备与生产,打破了国外的技术封锁,解决了CA砂浆高温流动性损失快、体系稳定性差和易开裂的关键问题。成果替代国外产品,广泛应用于京沪、沪昆等高速铁路工程。

(4)研发了具有高减水率、高抗离析性、保持流动性能强和抗冻抗渗耐久性优良的自密实混凝土专用外加剂,解决了低粉体材料用量条件下实现自密实性的关键技术难题,攻克了高速铁路无砟轨道结构充填层均匀充填密实成型的难题。成果在郑徐、成绵乐高铁的CRTS Ⅲ型无砟轨道中得到应用,成功实现了3 h长效保坍,且对砂石等原材料品质、温度等因素波动具有良好抵抗能力,有效提高了混凝土经时稳定性。

基于高速铁路服役性能的混凝土微结构调控理论与方法,项目团队针对服役环境和形变控制要求,研发了高速铁路高性能混凝土绿色制备技术,构建了全过程的高速铁路高性能混凝土应用成套技术,形成了可以满足服役性能、适应复杂环境、面向结构部位、固废高质化利用的混凝土绿色制备技术体系,推动了我国高速铁路建造技术的自主创新,未来还将为我国高速铁路绿色建造、智能制造、“一带一路”倡议以及“走出去”战略的实施提供强有力的技术支撑。