水泥窑协同处置垃圾衍生燃料对NOx和SO2生成转化的影响

易正明,师利晨,陈晓琳

(1.武汉科技大学,省部共建耐火材料与冶金国家重点实验室,武汉 430081; 2.武汉科技大学,钢铁冶金及资源利用省部共建教育部重点实验室,武汉 430081)

0 引 言

垃圾衍生燃料(refuse derived fuel, RDF)具有热值高、燃烧稳定、易于运输、易于储存、二次污染低和二噁英等污染性气体排放量低等特点。将RDF作为煤的替代燃料应用于水泥工业中,既可以降低企业生产成本,又能实现废物的利用转化,是水泥行业实现绿色转型的发展趋势[1-3]。NOx、SO2是造成大气污染的主要污染组分,而煤燃烧是氮氧化物的主要来源。为了控制日益严重的NOx污染,各个国家以及地方政府对于NOx排放制定了越来越严格的限制条件[4-5]。根据调查研究表明,2017年我国水泥产量为23.2亿t,排放NOx约160.3万t,水泥行业仍然是NOx的主要来源之一,如不经妥善处理,将成为主要污染源,影响周边的生态环境,制约水泥行业的可持续发展[6-8]。大量的现场实际投放表明RDF作为水泥窑炉替代燃料是切实可行的,不仅能起到节能的效果,在某些情况下还能降低NOx、SO2的生成量。目前对于RDF燃烧过程中污染物的排放研究主要集中在单一考虑NOx或SO2的生成过程,而对两者的相互影响制约作用还不清楚[9-10]。因此本文以工厂实际采用的不同品质的RDF为研究对象,研究了其在水泥窑工况制度下燃烧过程中NOx、SO2的生成转化及相互影响之间的规律。

1 实 验

1.1 原材料

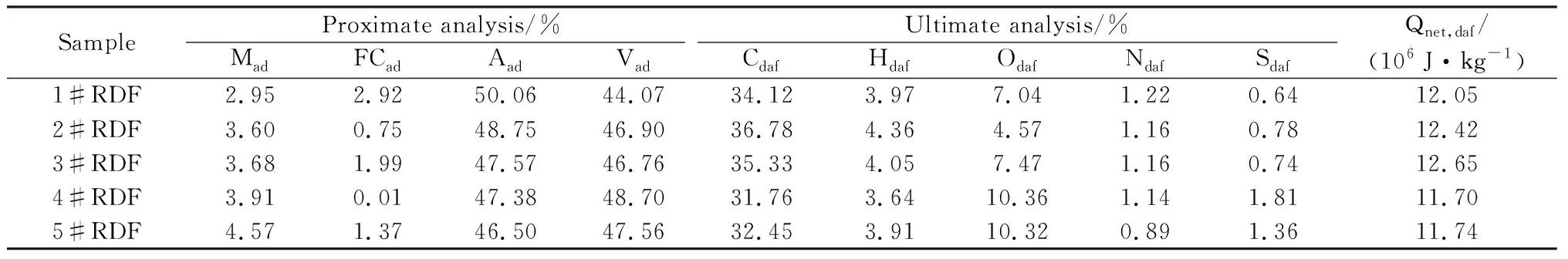

本试验所采用的RDF来自湖北某水泥公司使用的替代用燃料,是武汉的城市生活垃圾,为保证试验所研究RDF的代表性,取样时考虑了季节不同对RDF组分的影响,试验中五个试样按照组分差异编号为1~5#RDF。表1是试验中所使用RDF的工业分析、元素分析和热值。

表1 试样的工业分析和元素分析Table 1 Proximate analysis and ultimate analysis of samples

RDF的工业分析参照国家标准(GB/T 212—2008)进行;C、H、O、N、S等元素含量采用德国Vatio EL club元素分析仪获得;热值采用氧弹式量热仪进行三次测定,取其平均值。

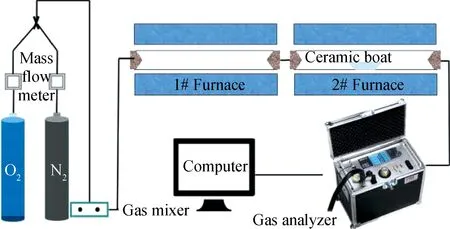

1.2 试验装置和方法

模拟燃烧试验系统如图1所示,管式炉型号为OTF-1200X,炉温可调范围:室温~1 200 ℃。燃烧气氛由N2和O2混合配制,采用MGA5型烟气分析仪对试样燃烧后的烟气组分进行在线数据采集(每隔1 s记录一次)。

图1 管式炉反应器试验系统示意图Fig.1 Diagram of experimental system of tubular furnace reactor

按照如图1所示连接试验装置,打开烟气分析仪,预热30 min后进行冷态气密性检查。待仪器正常后,设定管式炉以10 ℃/min升温至设定温度保温。称取0.5 g样品平铺于瓷舟中。打开气瓶,调节气体流量计,使得气体的质量流量为1 000 mL/min,通气5~10 min;待烟气分析仪示数稳定后,将装好样品的瓷舟推送至2#管式炉中间位置,进行连续测定,直到NOx、SO2、CO的检测结果均降为0 mg/L,视为反应结束并停止测定。其中CO2以体积百分比来测定,NOx、SO2、CO以体积mg/L为单位测定。

2 结果与讨论

2.1 不同温度条件下RDF燃烧过程中的NOx生成规律

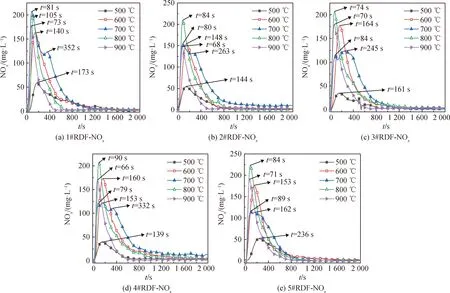

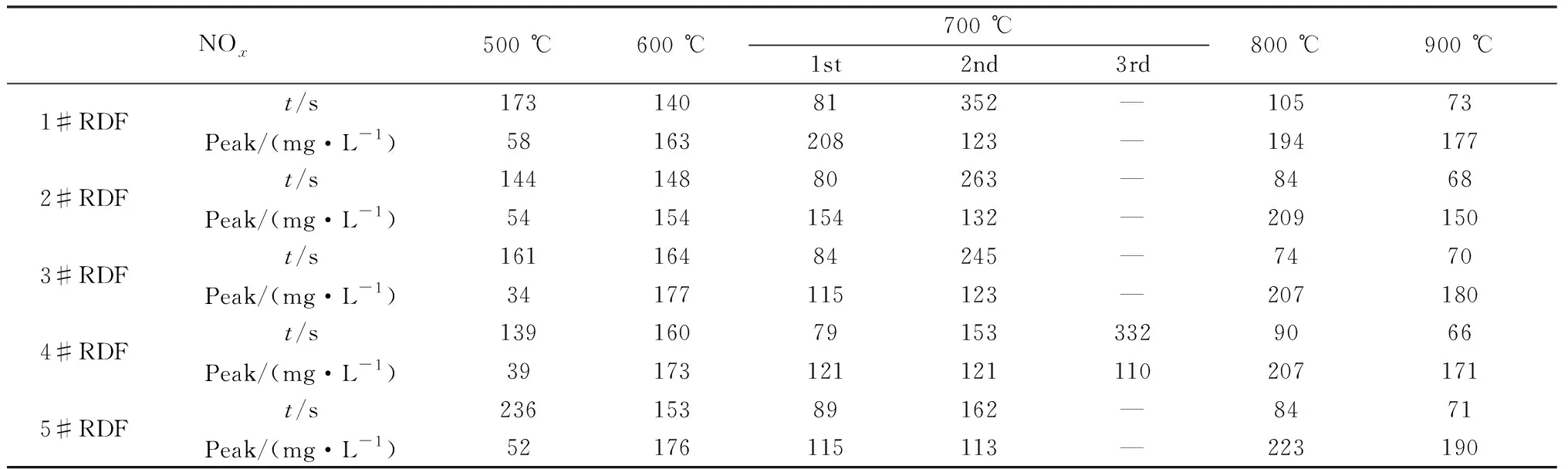

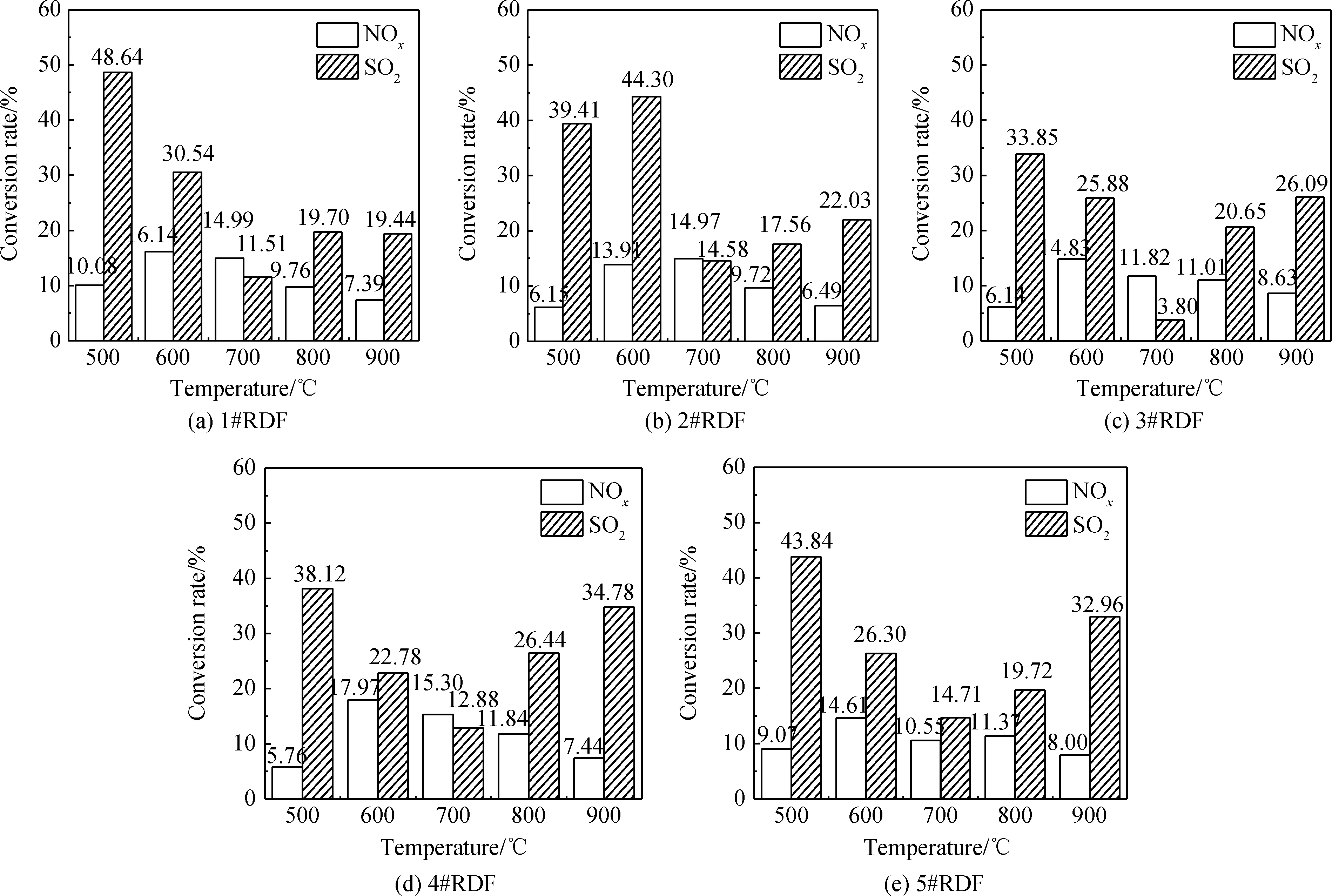

图2是五种不同品质的RDF在不同温度下燃烧时NOx随时间的变化曲线。表2是五种RDF在不同温度下燃烧时NOx的浓度峰值及对应的时间。

图2 不同RDF在不同温度下燃烧时NOx随时间的变化曲线Fig.2 Variation curves of NOx with time at different temperatures during different RDF combustion

以1#RDF为例分析其在不同温度下燃烧时NOx的生成情况。在500 ℃、600 ℃时,NOx随时间的释放曲线呈“抛物线”形式,在反应初期NOx随着燃烧的进行逐渐释放出来并形成峰值,有且只有一个NOx释放峰。在700 ℃时反应初期NOx生成速率更快,并出现了两个峰值。在800 ℃、900 ℃时,NOx随时间的释放曲线为尖而窄的“抛物线”形式。

在500 ℃时反应初期NOx的生成速率最慢,且此时NOx浓度峰值也最小,为58 mg/L。这一方面是由于炉膛温度较低,RDF进入后的瞬间从热气流中所获取的能量较低,含氮组分逐渐析出,分子的运动速率偏小,使得分子的有效碰撞次数减少,因而化学反应速率较慢,所以NOx的生成速率低。另一方面是由于低温下燃烧时间长,还原性组分对NOx的还原路径延长[4]。燃烧温度为600 ℃时,反应初期NOx的生成速率明显变快,迅速形成(t=140 s)NOx浓度峰且峰值与500 ℃时相比呈倍数增长,为163 mg/L。700 ℃时,NOx随时间的释放曲线呈现两个峰值,其中第一个峰值(208 mg/L)在81 s出现,第二个峰值(123 mg/L)在反应开始后的352 s出现。根据陈晓琳[4]研究表明这是由于700 ℃时1#RDF的燃烧由部分挥发分着火不完全燃烧向挥发分着火完全燃烧过渡,使得1#RDF在挥发分燃烧阶段和焦炭燃烧阶段中均出现了NOx生成速率大于还原转化速率的现象,从而导致了两个NOx峰值的出现。800 ℃和900 ℃时,NOx峰值出现的时间依次为t=105 s、t=73 s,对应的峰值分别为194 mg/L和177 mg/L。随着温度从800 ℃升高到900 ℃,NOx被还原性物质还原的反应逐渐增强,使得NOx的浓度峰值略低于800 ℃时。

图2(b)~(e)分别是2~5#RDF燃烧时NOx随时间的变化曲线。显然,这五种RDF在不同温度下的燃烧规律基本一致,1~5# RDF在500 ℃时出现NOx峰值的时间都很晚,依次为173 s、144 s、161 s、139 s、236 s,且其峰值也一般都较小依次为58 mg/L、54 mg/L、34 mg/L、39 mg/L、52 mg/L。这是由于低温时反应速率较慢以及NOx被还原所致。600 ℃时出现NOx峰值的时间仍然很晚,但其峰值与500 ℃时相比呈倍数增长,表明低温下RDF燃烧过程中NOx的浓度峰值受温度影响较大。700 ℃时五种RDF的NOx随时间的变化曲线都出现了两个峰值,且第一个NOx峰值均出现在80 s左右,表明相同温度下挥发分燃烧过程中NOx的生成转化速率基本一致;第二个NOx峰值出现较晚(1#RDF、2#RDF、3#RDF的第二个NOx的浓度峰值对应的时间依次为352 s、263 s、245 s,4#RDF、5#RDF的第二个NOx的浓度峰值对应的时间依次为153 s、162 s),这一方面是因为1~3#RDF的碳含量比4#RDF和5#RDF高(见表1)燃烧过程中CO大量生成对NOx进行还原转化,另一方面4#RDF和5#RDF自生的氧含量更高(见表1),有利于内部氮与氧的结合生成NOx,使得1~3#RDF燃烧后期NOx的第二个峰值出现的比4#RDF和5#RDF的第二个NOx峰值出现的晚。与500~700 ℃时相比,800 ℃时NOx完全反应所需要的时间变短,且1~5#RDF均在800 ℃时出现较大NOx浓度峰值,依次为194 mg/L、209 mg/L、207 mg/L、207 mg/L、223 mg/L,因而要避免在800 ℃投放RDF,以免NOx排放浓度过高。在900 ℃时出现NOx峰值的时间最早,依次为73 s、68 s、70 s、66 s、71 s,且NOx峰值均低于800 ℃时。900 ℃时峰值出现早,是由于温度越高化学反应速率越快;900 ℃时NOx峰值低于800 ℃时,表明900 ℃时更有利于还原气体对NOx的还原转化以及抑制NOx的生成。

表2 不同RDF在不同温度下燃烧时NOx浓度峰值和形成时间Table 2 Peak NOx concentration and formation time of different RDF combustion at different temperatures

综上所述,RDF在500 ℃、600 ℃、800 ℃、900 ℃下燃烧过程中NOx随时间的释放曲线呈“抛物线”形式,有且只有一个NOx浓度峰值;在700 ℃时由于RDF燃烧从挥发分着火不完全燃烧到挥发分着火完全燃烧过渡,可能出现“双峰”或“三峰”的形式,且NOx的浓度峰值受温度影响的规律如下:从500~800 ℃随着温度增加,NOx的浓度峰值逐渐增大,在温度为700 ℃或800 ℃时浓度峰值最大,之后随着燃烧温度的增加,NOx的浓度峰值降低。总体而言,NOx的浓度峰值在低温下(500~600 ℃)受温度影响更大,呈倍数增大,在高温下(700~900 ℃)NOx的浓度峰值受温度影响较小,存在略微波动,这进一步解释了水泥窑炉协同处置RDF时NOx排放浓度存在波动的原因。

2.2 不同温度条件下RDF燃烧过程中的SO2生成规律

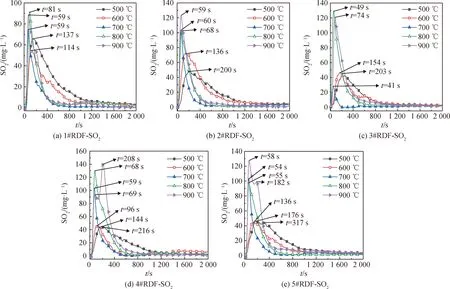

图3是五种RDF在不同温度下燃烧时SO2生成随时间的变化曲线。表3是对应的不同温度下RDF燃烧过程中SO2的浓度峰值及对应的时间。

以1#RDF为例分析其在不同温度下燃烧时SO2的生成情况。在500~900 ℃时SO2随时间的释放曲线均呈“抛物线”形式,有且只有一个SO2浓度峰。500 ℃时,1#RDF燃烧反应初期SO2的生成速率最慢,SO2浓度峰值较低,为66 mg/L,峰型宽泛。这与NOx的低温生成类似,均是因为低温导致化学反应速率较慢,使得低温下形成较宽泛峰型。600 ℃时,反应初期SO2的生成速率与500 ℃时相近,缓慢形成(t=114 s)SO2浓度峰且峰值略低于500 ℃时的峰值,为55 mg/L。700~900 ℃时,SO2的生成速率随温度增加迅速增加。

图3 不同RDF在不同温度下燃烧时SO2随时间的变化曲线Fig.3 Variation curves of SO2 with time at different temperatures during different RDF combustion

表3 不同RDF在不同温度下燃烧时SO2浓度峰值和形成时间Table 3 Peak SO2 concentration and formation time of different RDF combustion at different temperatures

比较1~5#RDF在不同温度下燃烧时SO2随时间释放的曲线。1#RDF、2#RDF、3#RDF在500~900 ℃时SO2随时间的释放曲线呈“抛物线”形式,在反应初期SO2随着燃烧的进行逐渐释放出来并形成峰值。而4#RDF、5#RDF在500 ℃和900 ℃时SO2随时间的释放曲线出现两个峰值,这可能是由于4#RDF、5#RDF试样中的S含量较高(见表1)且存在形式复杂,在低温条件下随着反应的进行不容易反应的含S物质也缓慢反应,而高温下可能出现了含硫矿物的分解,从而导致第二个SO2峰值出现[11]。

总体而言,五种RDF在600~800 ℃燃烧时SO2随时间的释放曲线呈“抛物线”形式,而在500 ℃和900 ℃ 时4#RDF和5#RDF由于S含量较高、可能存在的形式更复杂,在燃烧过程中出现“双峰”形式;在500 ℃和600 ℃下燃烧时SO2的浓度峰值形成时间慢、峰值低;在700~900 ℃下燃烧时SO2的浓度峰值形成时间快、峰值高,受温度影响不大。

2.3 RDF燃烧过程中的NOx和SO2转化率之间的关系

根据生成的CO、CO2的质量以及RDF中的实际C含量计算燃尽率,把实际测得的气体总质量与根据RDF组分和燃尽率推算出的理论气体生成量的比值定义为气体的转化率,燃料中NOx、SO2的转化率计算方法如公式(1)(其中,mNOx、Ndaf和MN分别替换为对应生成的SO2总质量mSO2、S的元素质量百分比Sdaf和S元素的摩尔质量MS即可计算SO2的转化率):

(1)

式中:Cdaf为燃料中C元素的质量百分比,%;Ndaf为燃料中N元素的质量百分比,%;j为CO、CO2、NOx、SO2;mj为气体生成量,mg;Mj为气体摩尔质量,g·mol-1;i为C、N、S;Mi为元素的摩尔质量,g·mol-1;XNOx为燃料中N元素的NO转化率,%;XSO2为燃料中S元素的SO2转化率,%。

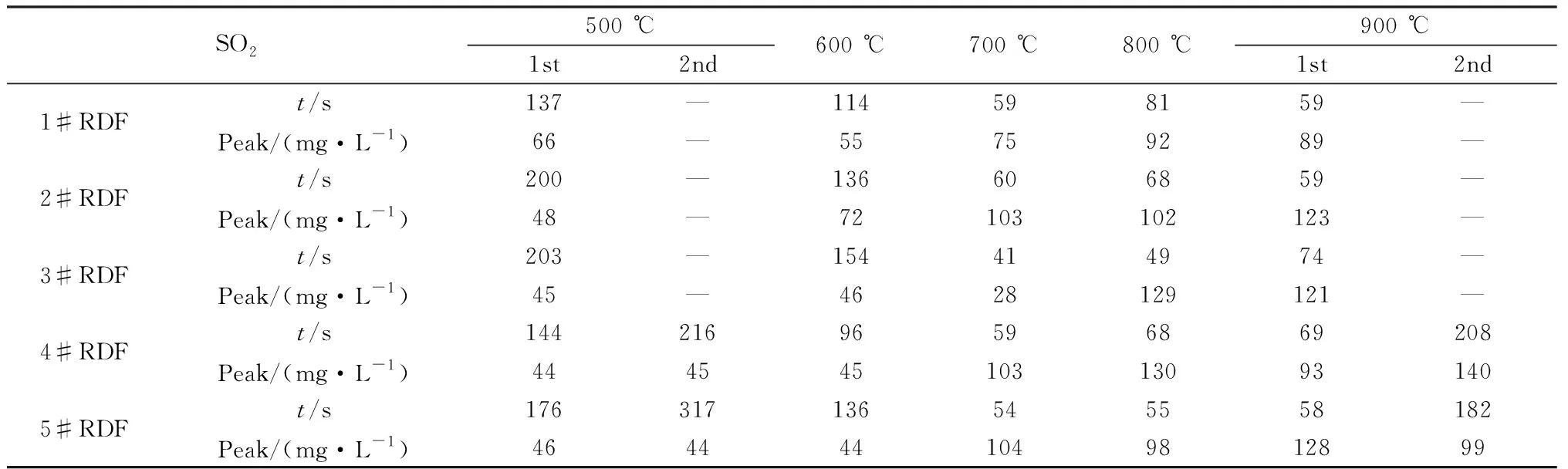

图4是五种不同品质的RDF在燃烧时NOx和SO2转化率随温度变化的柱状图。

图4 不同RDF在不同温度下燃烧时NOx和SO2的转化率Fig.4 Conversion rates of NOx and SO2 at different temperatures during different RDF combustion

以1#RDF为例分析其在不同温度下的NOx转化率。NOx的转化率随着温度的升高呈现出先增大后减小的趋势,500 ℃时NOx的转化率较低,为10.08%;600 ℃时NOx的转化率达到最大值(16.14%);从700~900 ℃,随温度增加NOx的转化率逐渐降低。与1#RDF相比,2~5#RDF在不同温度下燃烧时NOx的转化率呈现相同规律(见图4(b)~4(e)),即先增后减,随温度增加呈“倒V型”。结合RDF在不同温度下燃烧时的NOx浓度峰值判断,工况温度为500 ℃、600 ℃时NOx浓度峰值虽然低,但是燃烧速率很慢,不建议作为投放温度;工况温度为700 ℃、800 ℃、900 ℃时RDF燃烧速率快、NOx浓度峰值相差不大,其中在900 ℃时NOx的转化率最低,建议为RDF投放温度[12]。这与谢峻林课题组等[4,8]对RDF与煤粉混合替代燃烧的研究结果一致,即对于水泥分解炉使用RDF作为替代燃料时的最佳温度为900 ℃。

以1#RDF为例分析SO2随温度的转化率,从图4中可以看到SO2的转化率随着温度的升高呈现出先降低后升高的趋势,即呈“正V型”,在500 ℃、600 ℃时SO2的转化率较高;在700 ℃时SO2的转化率达到最低,仅为11.51%;在800 ℃和900 ℃,SO2的转化率又逐渐升高。表明700 ℃时,氧更容易与RDF中C和N结合,生成CO、CO2、NOx,使得该温度条件下S与O的结合变弱,SO2的转化率最低。2~5#RDF燃烧过程中SO2转化率随温度变化规律与1#RDF基本一致,都是在700 ℃时SO2转化率最低,而在低温和高温段SO2转化率更高[13]。

对比NOx和SO2的转化率随温度的变化发现:NOx和SO2的转化率呈“此消彼长”的变化趋势,即两者在生成过程中起相互抑制的作用。

3 结 论

(1)RDF在不同温度下燃烧时NOx随时间的释放曲线呈“抛物线”形式,其中在700 ℃时可能出现“双峰”或“三峰”的形式;NOx的浓度峰值在低温下(500~600 ℃)受温度影响更大,且呈倍数增大,在高温下NOx的浓度峰值受温度影响较小;900 ℃时NOx的转化率低、燃烧速率快,建议为RDF投放温度。

(2)RDF在600~800 ℃燃烧时SO2随时间的释放曲线呈“抛物线”形式,而在500 ℃和900 ℃时可能出现“双峰形式”;在500 ℃和600 ℃下燃烧时SO2的浓度峰值形成时间慢、峰值低;在700~900 ℃下燃烧时SO2的浓度峰值形成时间快、峰值高,受温度影响不大。

(3)RDF在500~900 ℃燃烧过程中NOx的转化率随着燃烧温度的增加呈“倒V型”,而SO2的转化率随着燃烧温度增加的变化呈“正V型”,NOx和SO2在生成过程中起相互抑制的作用。