齐大山铁矿粗细分级旋流器数值优化试验研究

胡振涛 陆占国 孙长胜 张 东 崔宝玉

(1.鞍钢集团矿业有限公司齐大山分公司,辽宁鞍山114043;2.东北大学资源与土木工程学院,辽宁沈阳110819)

作为利用离心力场加速颗粒分离的典型设备,水力旋流器因其结构简单、处理量大、分离效率高等优点,广泛应用于选矿、石油、环保、造纸等诸多技术领域[1-2]。近年来,随着高性能计算技术的发展,数值试验方法被广泛应用于对水力旋流器的研究中。借助数值试验方法可以系统地探究工艺参数对水力旋流器流场特性和分离性能的影响,为水力旋流器的工艺参数优化提供依据[3-6]。

阶段磨矿、粗细分选、重选—磁选—阴离子反浮选工艺流程是鞍山式赤铁矿石处理的较理想流程,由于采用了阶段磨选工艺和窄级别入选工艺,选别针对性强,显著提升了细粒级的选别效率[7-8]。由于相当部分已经单体解离的铁矿物颗粒通过粗细分级进入细粒级产品中,细粒级的磁选+反浮选成本较高,而粗粒级的重选直接提精成本较低。为降低齐大山铁矿选矿厂全流程的生产成本,可以通过优化粗细分级旋流器的结构参数,增大粗细分级旋流器的沉砂产率,从而增大生产成本低的重选作业的给矿量来实现。本研究首先利用ANSYS Fluent软件,系统考察了水力旋流器结构参数对其分离性能的影响;然后基于数值试验结果对现场粗细分级水力旋流器进行了改造,改造后的水力旋流器现场运行稳定,能有效增加重选作业给矿量,可为同类型旋流器改造设计提供参考。

1 现有水力旋流器存在的问题

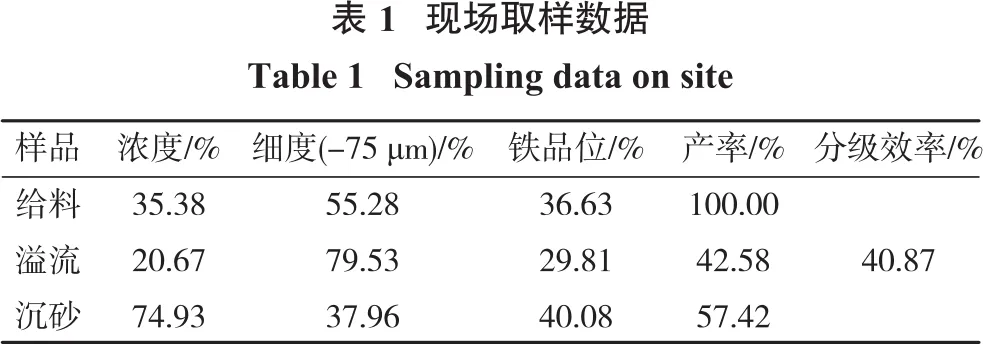

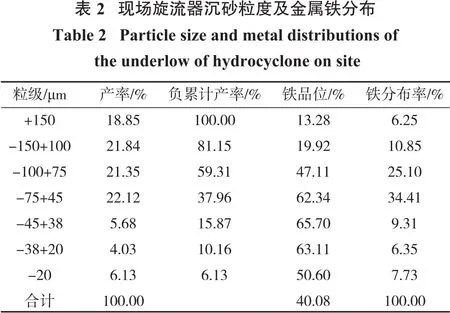

对齐大山铁矿选矿磨磁作业区ϕ660 mm粗细分级旋流器的结构参数、操作参数以及生产情况进行了考察,结果见表1和表2。

由表1可知,现场粗细分级旋流器沉砂浓度为74.93%,铁品位为40.08%;沉砂产率较低,仅为57.42%,其中-75 μm含量为37.96%。经计算,粗细分级旋流器的分级效率为40.87%。

由表2可知,沉砂产品-75 μm粒级的铁品位明显高于+75 μm粒级,铁品位随粒度变化比较明显,由粗粒级到细粒级的品位呈现先增高后降低趋势。细粒级具有较高的铁品位和铁分布率,增加沉砂产率,有助于强化已单体解离的铁矿物进入沉砂,进而通过重选作业回收这部分高品位铁矿物,以降低现场的生产成本。

2 现场水力旋流器数值模型的建立和验证

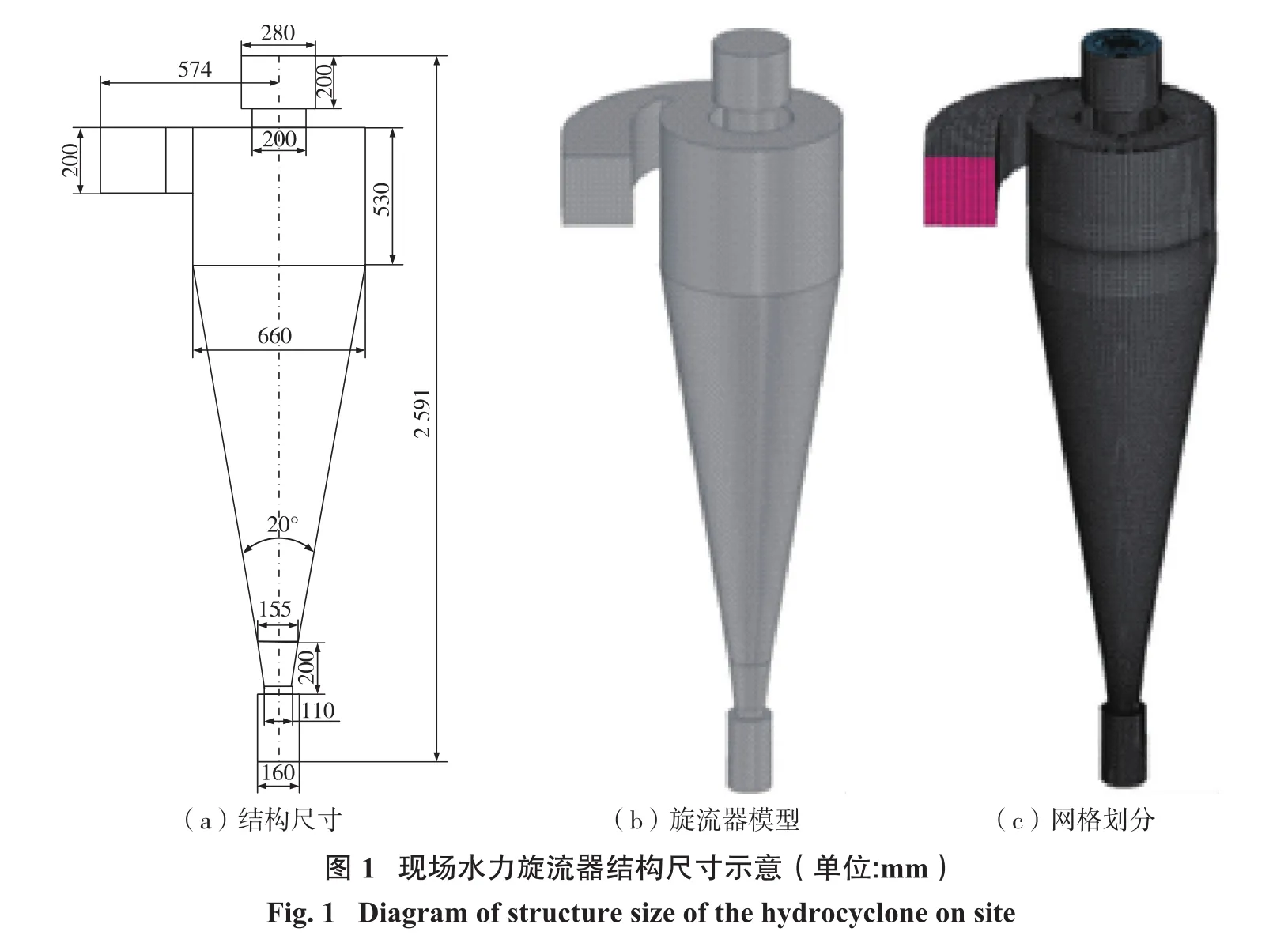

2.1 ϕ660 mm水力旋流器模型的建立

采用Solidworks软件和ICEM软件对现场的ϕ660 mm水力旋流器进行建模和完全六面体网格划分,为增强对壁面效应和空气柱的捕捉,对器壁及溢流管处的网格进行了局部加密处理。现场旋流器的结构尺寸见图1(a),具体模型和网格划分见图1(b)和图 1(c)。

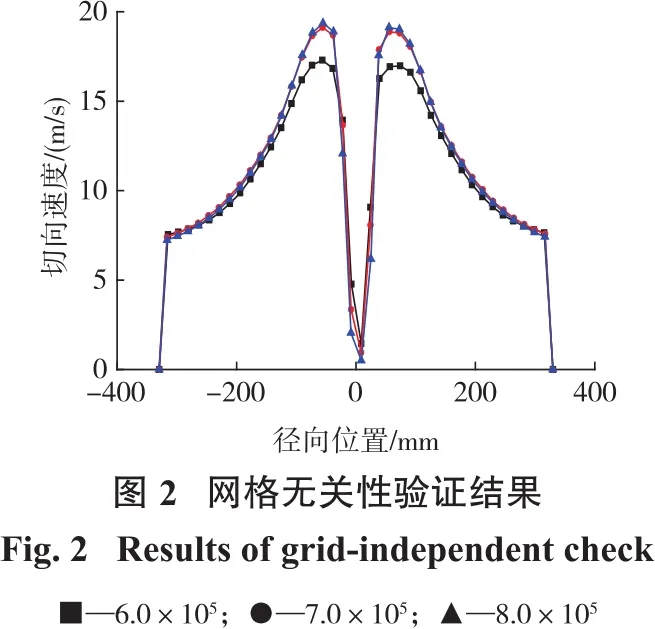

为了保证模拟的精确度及合理的计算时间,进行了网格无关性检验,结果如图2所示。

由图2可知,当网格数量达到7.0×105之后,切向速度分布基本不再发生变化。综合考虑精度和计算速度,本研究采用的网格数量为7.0×105个。

2.2 模拟策略

尽管水力旋流器结构简单,但其内部流场是强旋转剪切湍流运动,因此数值模拟过程分两步进行。第一步采用ANSYS Fluent中的RSM湍流模型和VOF模型模拟清水相和气相的两相流流场特性;第二步在稳定流场的基础上加入颗粒相,采用RSM湍流模型计算湍流,采用Mixture模型计算颗粒相和气相的运动,进一步考察水力旋流器的分离性能。

2.3 水力旋流器模型可靠性分析

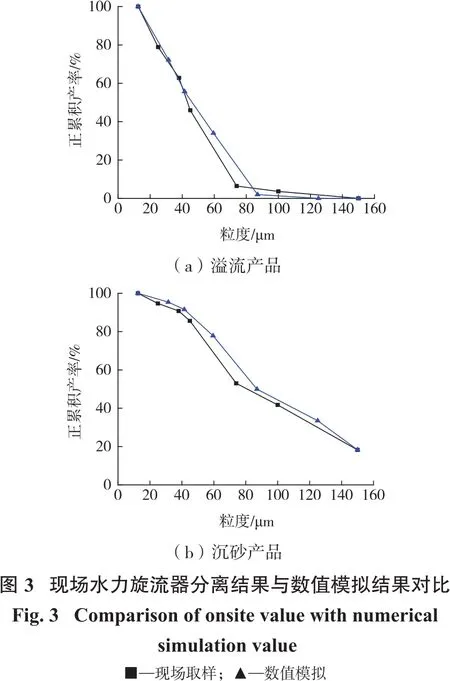

通过对比现场水力旋流器分离结果与数值模拟结果,可以验证多相流场数值模型的可靠性。图3分别比较了现场取样和数值模拟得到的溢流产品和沉砂产品粒度组成。

由图3可知,数值模拟预测的产品粒度组成与现场取样结果吻合良好,误差最大的点出现在对中间粒级颗粒的预测上,这是因为中间粒级颗粒在水力旋流器内部的运动轨迹较为复杂,这种复杂性增加了数值模拟的难度。

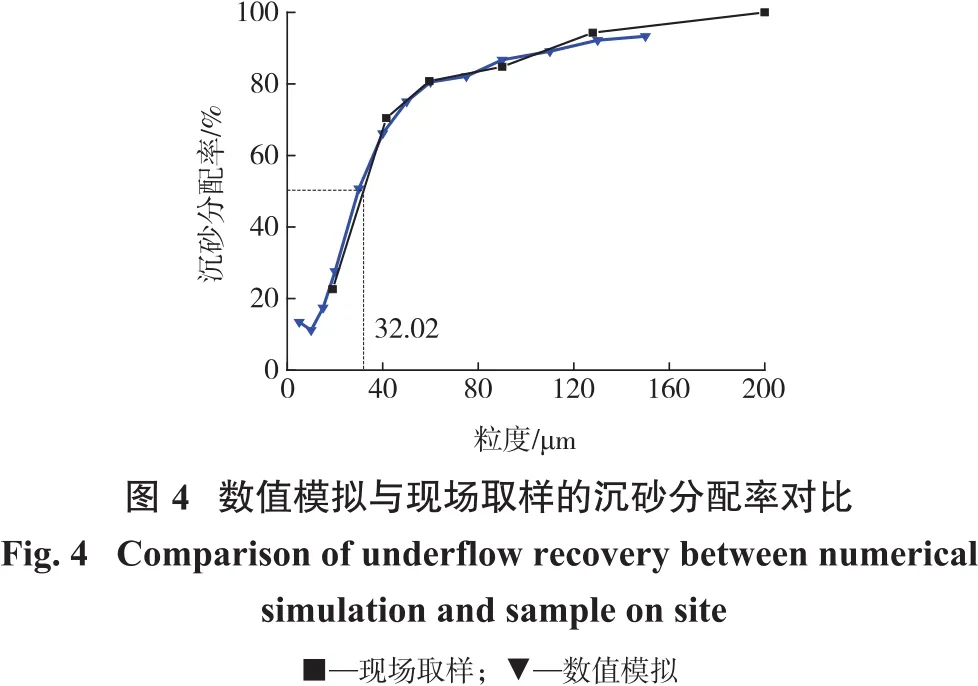

数值模拟和现场取样的沉砂粒度分配曲线如图4所示。

由图4可知,数值模拟得到的沉砂分配率与现场取样数据吻合良好,说明选择的数值模型适用于描述ϕ660 mm粗细分级水力旋流器内部的多相流场。

2.4 水力旋流器主要考察参数

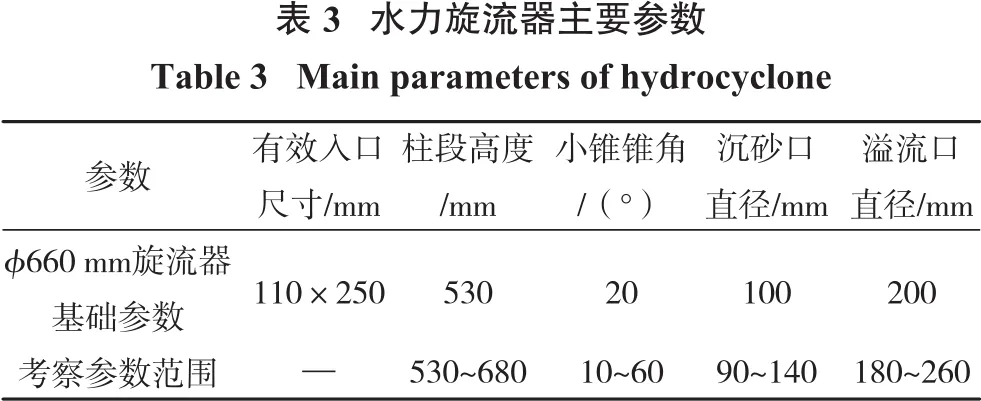

针对ϕ660 mm工业型水力旋流器展开数值模拟研究,在考察结构参数变化对水力旋流器分离结果的影响之前,以现场旋流器测绘参数作为基础值,当某一参数发生变化时,基础参数里其他项不变。ϕ660 mm水力旋流器的结构参数如表3所示。

3 试验结果与讨论

3.1 结构参数对轴向速度的影响

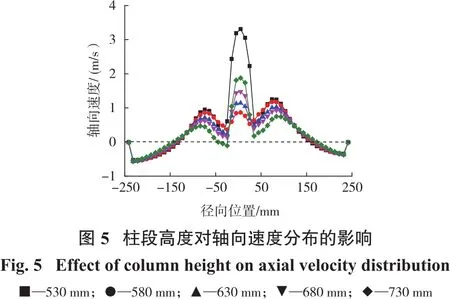

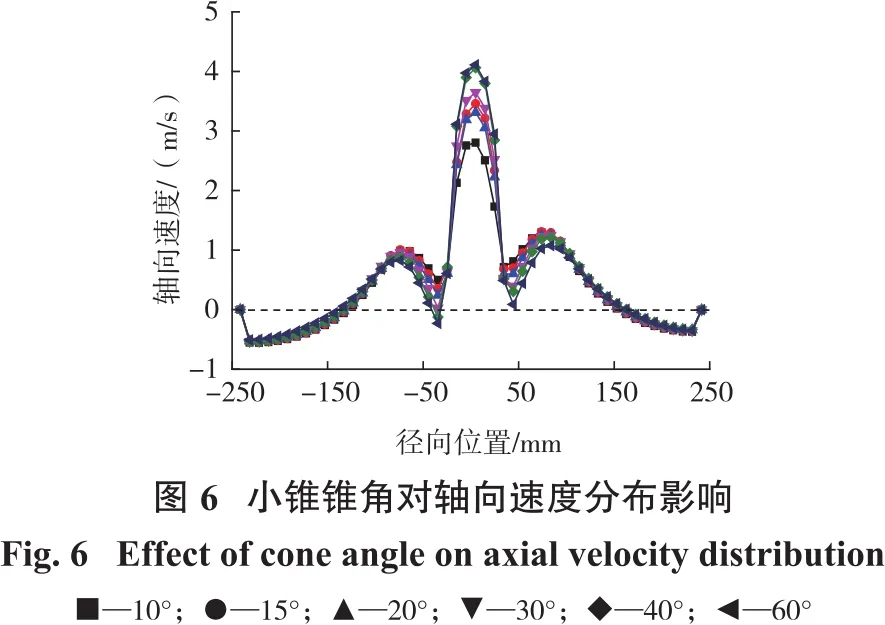

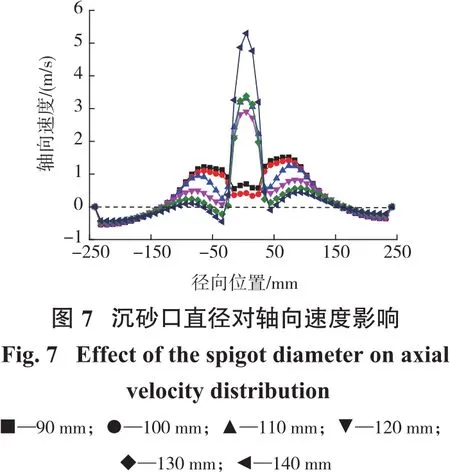

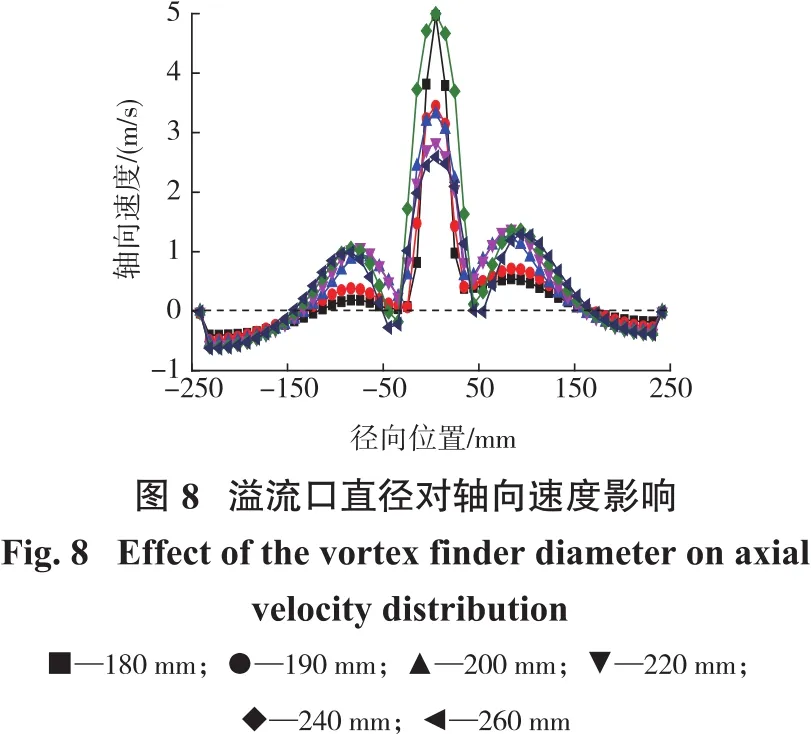

利用数值模拟方法,系统考察了结构参数对水力旋流器流场的影响。由于轴向速度直接决定了水力旋流器的分流比和沉砂分配率,同时也能反映流场的对称性和稳定性,因此本研究着重考察了Z=-500 mm(锥柱交界面为0)平面轴向速度分布随结构参数变化的情况。柱段高度、小锥锥角、沉砂口直径和溢流口直径对轴向速度的影响如图5~图8所示。

由图5可知,柱段高度对外旋流的轴向速度影响较小;在空气柱附近,随着柱段高度的增加,轴向速度呈现降低的趋势,而轴向零速包络面基本不受柱段高度的影响。

由图6可知,外旋流的轴向速度基本不受小锥锥角的影响;在空气柱附近,轴向速度随小锥锥角的增大而降低,从而导致分流比随小锥锥角的增大而提高。另一方面,随小锥锥角的增大,轴向零速包络面呈现向器壁移动的趋势,使得外旋流区域缩小,导致分流比减小。

由图7可知,外旋流的轴向速度基本不受沉砂口直径的影响;在内旋流区域,轴向速度随沉砂口直径的增大而降低,从而导致分流比随沉砂口直径增大而提高。另一方面,随沉砂口直径增大,轴向零速包络面逐渐向轴心移动,使得外旋流区域扩大,导致分流比增加。

由图8可知,轴向速度在器壁附近受溢流口直径变化影响较小;沿径向逐渐远离器壁时,溢流口直径变化对轴向速度产生了较大的影响;随着溢流口的直径增大,轴向速度增大;随着溢流口直径增大,轴向零速包络面沿径向器壁移动,对应的分流比也逐渐降低,使得更多流体随内旋流向上运动,经溢流口排出,不利于提高沉砂产率。

3.2 结构参数对分级效果的影响

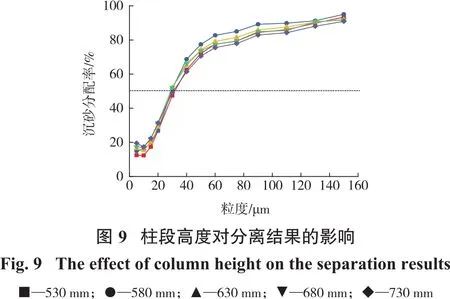

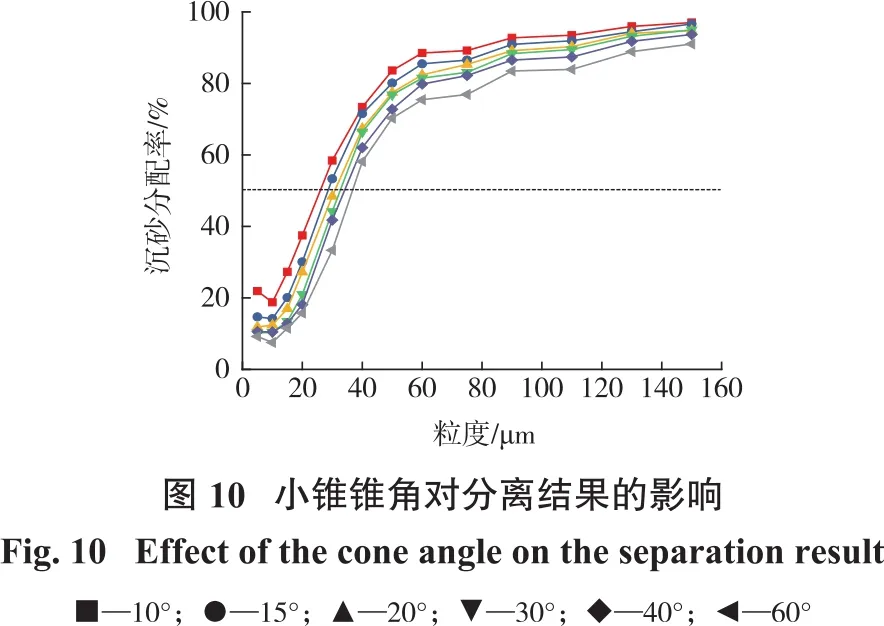

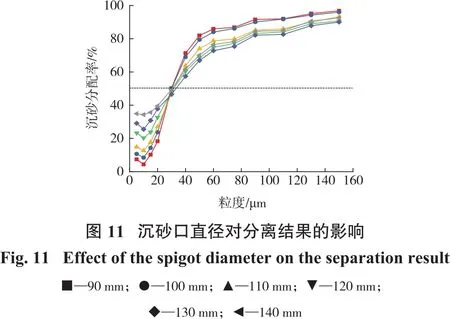

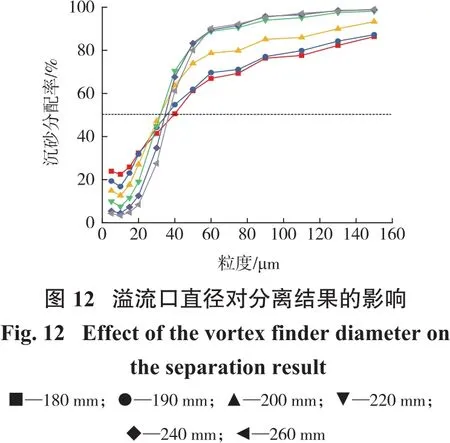

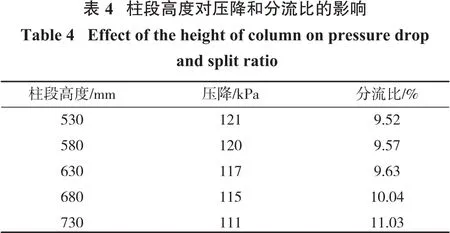

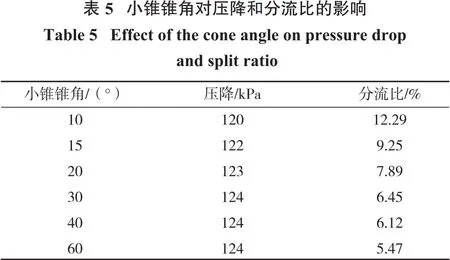

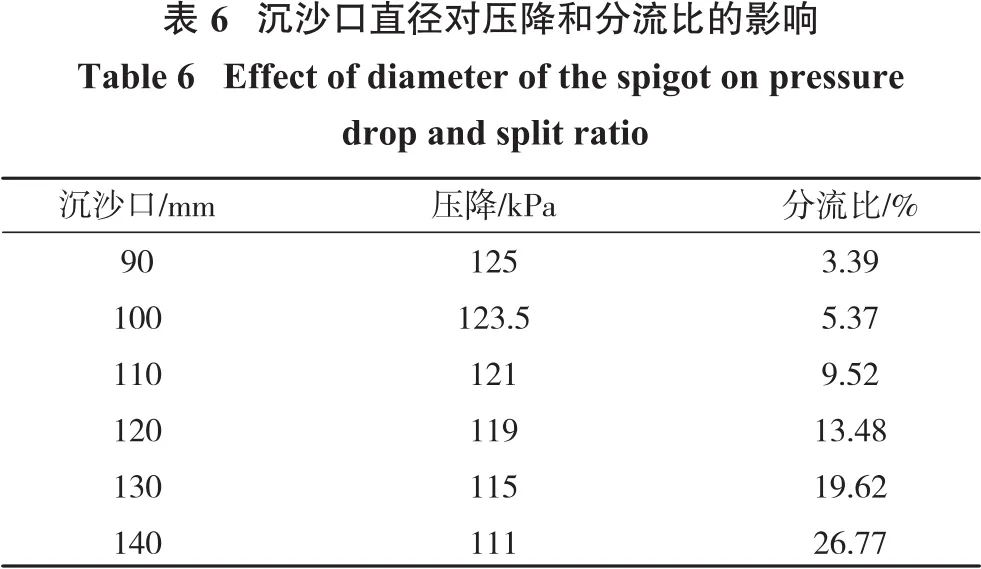

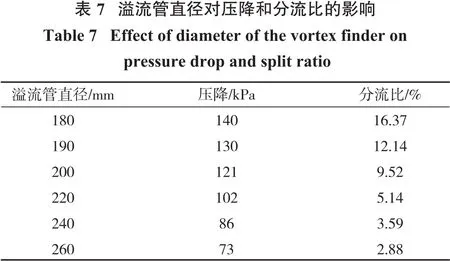

利用数值模拟方法,系统考察不同结构参数条件下水力旋流器的分级效果,并绘制沉砂粒度分配曲线,以考察不同结构参数对分级结果的影响规律。柱段高度、锥角、沉砂口直径和溢流口直径对沉砂粒度分配曲线的影响如图9~图12所示。柱段高度、锥角、沉砂口直径和溢流口直径对旋流器压降和分流比的影响如表4~表7所示。

结合图9和表4可知,柱段高度对水力旋流器分离性能整体影响较小。随着柱段高度的增加,细颗粒在沉砂中的分配率增加,这有助于提高高品位的细颗粒在底流中的回收,而粗颗粒在沉砂中的分配率则呈现先增加后降低的趋势,这可能是由于密度效应导致的;增加柱段高度可以在一定程度上降低压降,这有助于降低水力旋流器能耗,同时可以发现随着柱段高度的增加,水力旋流器分流比呈现增加的趋势,导致细颗粒在沉砂中的分配率增加。

结合图10和表5可知,粗细分级水力旋流器小锥锥角对水力旋流器分离性能影响较大。增加水力旋流器小锥锥角导致各粒级在沉砂中的分配率降低,沉砂产率降低,不利于提高重选作业给矿量,另一方面过大的锥角导致水力旋流器溢流跑粗,从而恶化水力旋流器分离效果;水力旋流器小锥锥角对压降影响较小,而随着小锥锥角的增加,水力旋流器的分流比降低,导致细颗粒在沉砂中的分配率降低。

由图11可知,随着沉砂口直径的增大各粒级在沉砂中的分配率增加,沉砂产率增加,有助于提高重选作业给矿量,另一方面过大的沉砂口直径导致沉砂夹细量增大,从而导致部分重选无法回收的细粒级的量增加。由表6可知,随着沉砂口直径的增加压降降低,水力旋流器能耗降低,而水力旋流器分流比则呈现增加的趋势,导致细粒级在沉砂中的回收率增加。

由图12可知,减小溢流管直径,各粒级在沉砂中的分配率增加,沉砂产率增加,过大的溢流管直径则导致粗颗粒在沉砂中的分配率降低,导致溢流跑粗。由表7可知,增加溢流管直径导致压降和分流比降低,水力旋流器能耗降低,从而导致细颗粒在沉砂中的回收率降低,这不利于增加重选作业给矿量。

综合以上分析可知,增大沉砂口直径和柱段高度,减小溢流管直径和小锥锥角,可以增加各粒级在沉砂中的分配率,提高沉砂产率进而提高重选给矿量。

3.3 水力旋流器优化前后参数对比

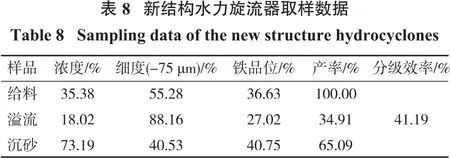

依据数值试验结果对现场ϕ660 mm粗细分级旋流器进行改造,即将沉砂口直径由100 mm增大至110 mm,柱段高度由530 mm增大至630 mm;另将旋流器小锥角度由20°缩小为15°,溢流管直径由200 mm缩小为190 mm。在相同操作条件下,分别对新结构旋流器和现有旋流器的生产情况进行了考察。新结构旋流器取样数据如表8所示。

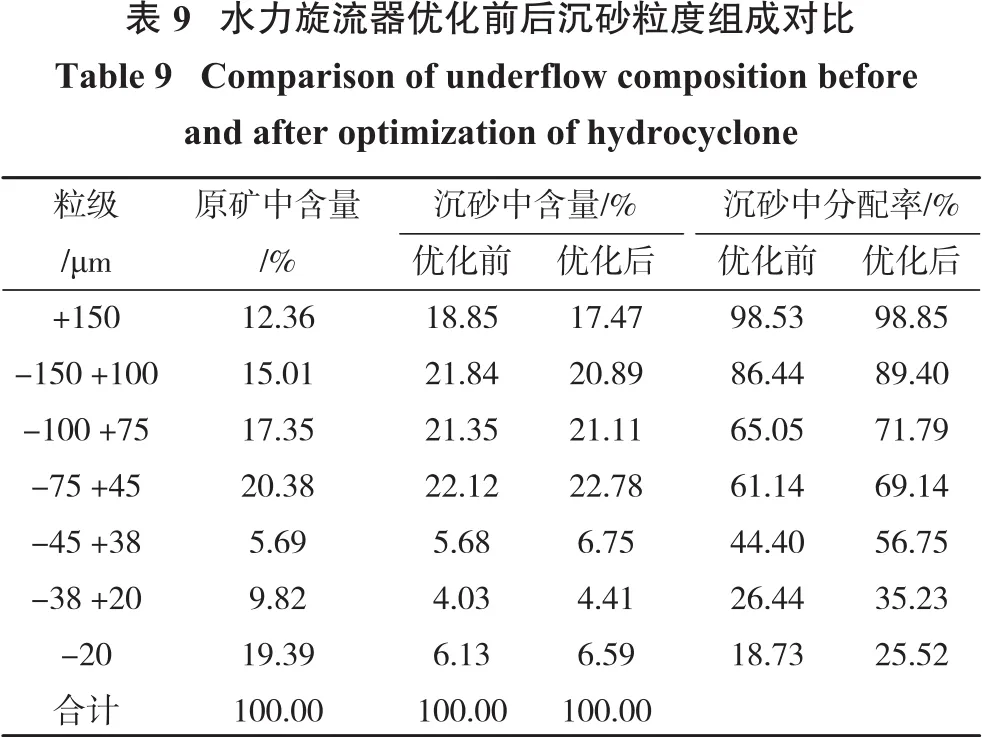

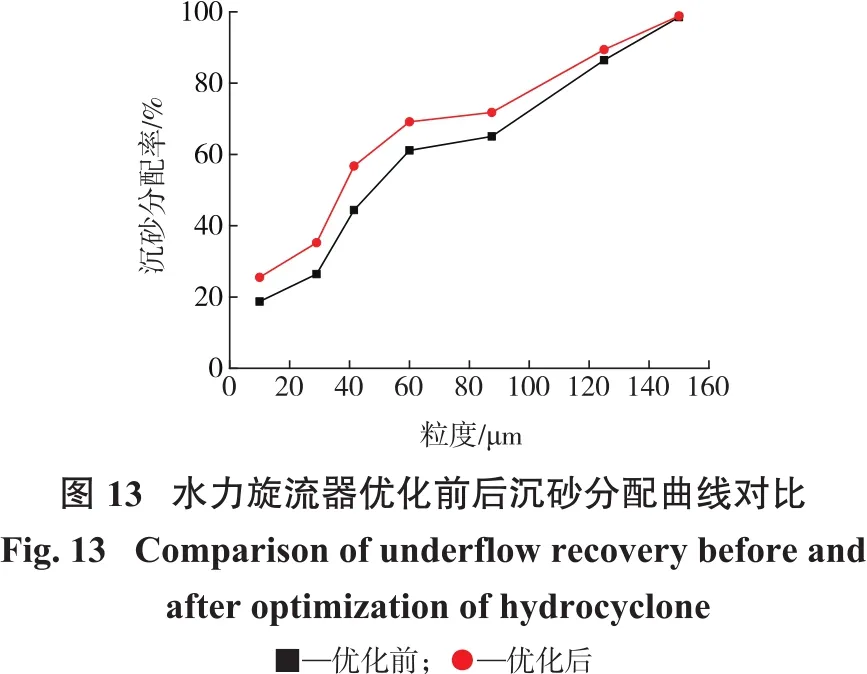

计算各粒级在沉砂产品中的分配率,并作分配率曲线,结果如表9和图13所示。

结合表1和表8可知,现场旋流器沉砂产率为57.42%,优化后的旋流器沉砂产率为65.09%,较现场高7.67个百分点;现场旋流器分级效率为40.87%,优化后的旋流器分级效率为41.19%,分级效率略微升高。与现场旋流器相比,优化后的旋流器在保证分级效率的前提下可以有效提高沉砂产率,从而增加重选作业给矿量。

结合表9和图13可知,优化后的旋流器明显增加了-74+20 μm粒级在沉砂中的分配率,这部分高品位的细颗粒由重选作业进行回收可以有效减少磁选+反浮选作业给矿量,进而降低现场生产成本,实现降本增效。

4 结 论

(1)随着溢流口直径的降低和沉砂口直径的增加,轴向零速包络面逐渐向轴心移动,外旋流区域扩大,分流比增加,而柱段高度和小锥锥角对轴向零速包络面影响较小。

(2)随着沉砂口直径和柱段高度增加以及溢流管直径和小锥锥角减小,水力旋流器分流比增加。增大沉砂口直径和柱段高度,减小溢流管直径和小锥锥角,可以增加各粒级在沉砂中的分配率,提高沉砂产率。

(3)与现场旋流器相比,优化后的旋流器沉砂产率提高了7.67个百分点,在保证分级效率的前提下可以有效提高沉砂产率。

(4)采用优化后的水力旋流器可以有效增加重选作业给矿量,对同类型矿山粗细分级水力旋流器结构优化具有借鉴意义。