预防施工时期水利隧道衬砌质量检测方法研究

唐启善

(中铁十八局集团市政工程有限公司,天津 300000)

水利工程基础设施规模不断地增大,对隧道衬砌的质量要求也不断地升高,作为预防施工时期的重要组成结构,隧道衬砌的质量一直是水利工程技术部门重要的质量监测对象[1],为此针对隧道的组成结构,设计一种衬砌质量检测方法。综合已知的衬砌问题可知,衬砌结构在外部环境的影响下,受力点产生一定的隧道病害,甚至是产生工程坍塌的危险[2]。根据水利设计要求可知,衬砌结构有着多种的组合形式,常常由内、外两层结构构成,衬砌的外层结构常用作支护结构,在锚喷、挂网以及钢排架的作用下,构建形成单一或是组合支护的形式,控制衬砌的结构稳定。根据目前国内外检测方法的研究现状可知,当今检测方法主要分为直接检测、无损检测两种研究方向[3]。直接检测方法需要在样本内钻孔取芯,来获取衬砌质量情况,而无损检测方法可在不影响原本混凝土结构状态情况下获得质量情况,能够得到大范围衬砌结构的质量参数,反映衬砌的真实状态[4]。综合上述结果可知,在预防施工时期,研究一种隧道衬砌质量检测方法是很有必要的。

1 预防施工时期水利隧道衬砌质量检测方法研究

1.1 确定隧道埋深反演速度

预防施工时期需要雷达设备进行数据收集,以开挖形成的钻孔得到的隧道深度作为已知量[5],构建一个雷达波在预防施工时期的平均速度,可表示为

(1)

式中h——隧道所在位置的深度;

t——雷达波在隧道内双程的走时。

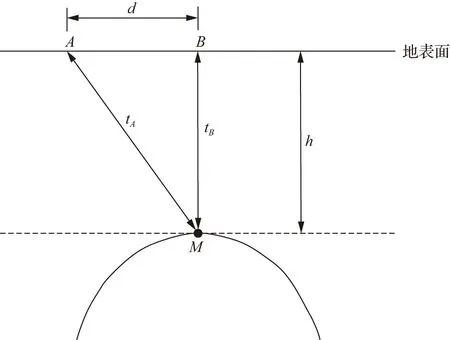

隧道内存在大量的钢筋或是金属管线,在接收到雷达波时,会产生较强的绕射,产生的绕射过程见图1。

图1 隧道产生的双曲线反射

根据图1所示的双曲线反射可知,当探测点从A点移动至B点时,隧道内的金属物质M与探测点间的距离为tA与tB,也就在隧道剖面上形成一个双曲线弧[6],雷达波长在地质条件以及隧道的双重作用下的实际传播速度就可表示为

(2)

式中d——探测点的移动距离。

在该传播速度的控制下,就可计算得到隧道在预防施工阶段的埋深数值,可表示为

(3)

上述计算公式中,各项参数含义不变。由于衬砌内部结构很复杂,存在多种异电性介质,根据介质电性形成的不连续性,雷达波会在衬砌表面形成一个反射作用[7],根据雷达波与衬砌形成的夹角,入射波在衬砌形成折射时遵循的规律就可表示为

(4)

式中θi——雷达波入射角;

θt——雷达波反射角;

v1——雷达入射波的波速;

v2——雷达波的反射波速;

n——入射波之间的折射参数,为一个固定数值。

当雷达波在衬砌中上层介质入射到下层介质时,会形成一个平面横波[8],综合上述计算得到的雷达波入射角参数,就可得到埋深反演速度,可表示为

(5)

式中ε1,ε2——衬砌层中的介质参数;

其余参数含义不变。

根据上述计算得到的反演参数,控制雷达波处于垂直入射的状态,此时计算得到的反演数值就为0,此时衬砌在接收雷达波时,就不会产生折射损失[9]。在上述构建得到的隧道埋深与反演速度关系下,计算检测目标对应的衬砌厚度。

1.2 计算衬砌厚度

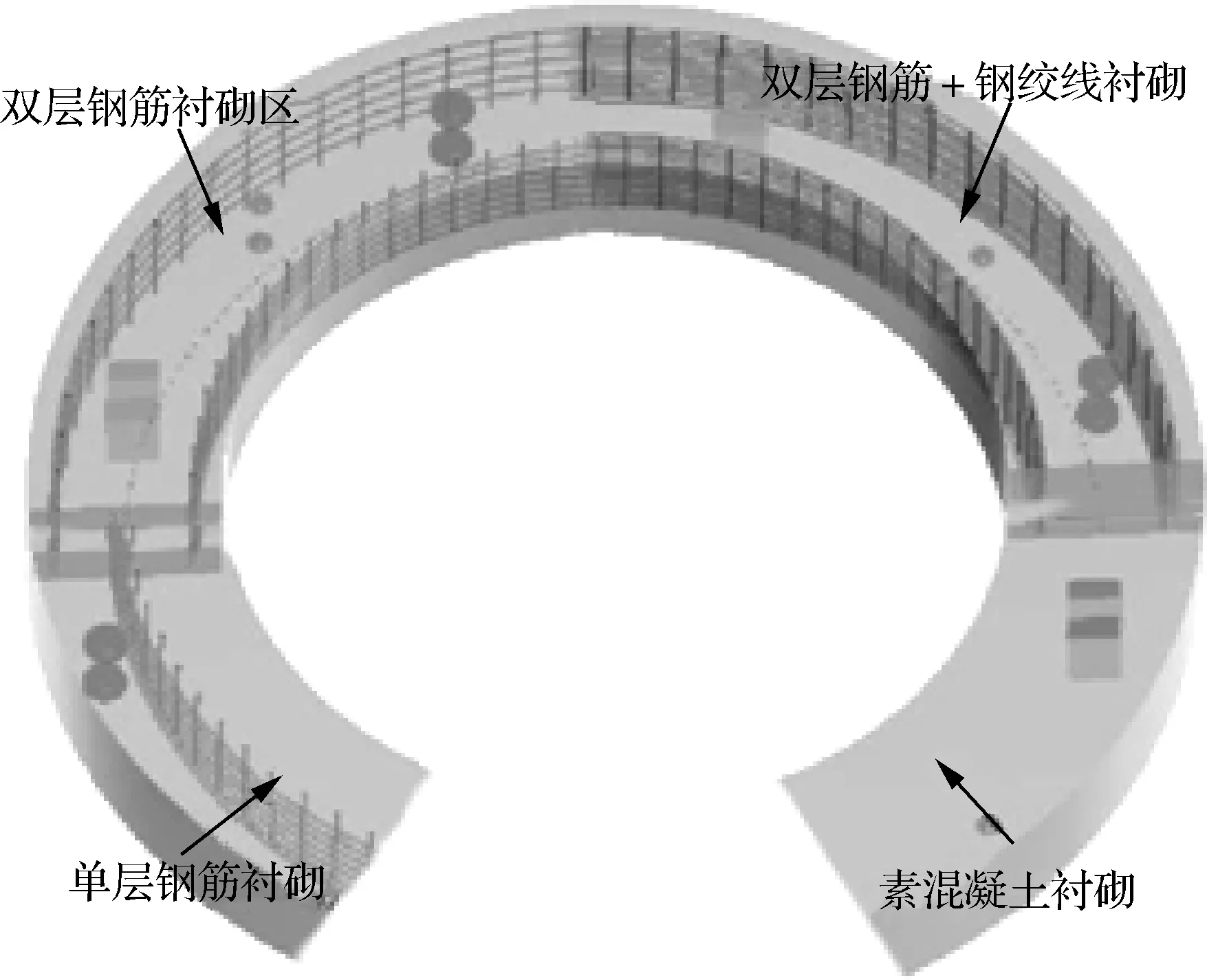

在上述反演速度下,衬砌在隧道中存在两种不同大小的介电常数,根据上述构建的数值关系,隧道衬砌中的反射系数为负值[10],以单道雷达波作为探测隧道衬砌厚度的工具后,就可探测得到隧道与外部介质间形成的分界面,见图2。

图2 隧道衬砌分界面

在图2所示的分界面上,综合衬砌在分界面上雷达波速,采用层位追踪[11],在单波雷达波上构建形成双程走时,此时衬砌的高度就可表示为

(6)

式中v——电磁波在介质中的传播速度;

t——雷达波在隧道内的双程走时参数;

H——衬砌高度。

在上述计算得到的衬砌高度控制下,构建形成一个厚度检测过程,见图3。

图3 衬砌厚度检测过程

在图3所示的检测过程下,衬砌厚度就可表示为

(7)

式中d——计算得到的衬砌厚度;

其余参数含义不变。

综合考虑上述计算得到的衬砌厚度,构建一个质量检测方法。

1.3 实现质量检测

在上述分界面以及计算得到的衬砌厚度的基础上,将衬砌区域确定为空间采样区域,在球形隧道空洞上方布置一条测线[12],测线上设置两种采样点距,隧道衬砌在采样点距上形成的波形剖面见图4。

图4 形成的衬砌剖面波形

由图4所示的剖面波形可知,实际空间采样点形成多个质量检测点[13],根据时间变化,构建一个衬砌弹性模量关系,计算公式可表示为

(8)

式中δ——衬砌面上质量采集点的数量;

μ——泊松比;

E——计算得到的弹性模量。

在上述数值关系下,将弹性模量中存在的有用能量作为质量检测指标[14],首先计算该部分有用能量产生的最大频率:

(9)

式中N——有用能量产生的应力波数值;

其余参数含义不变。

在频率数值的控制下,构建得到一个质量参数判断公式,可表示为

(10)

式中ε——质量参数的修正级;

j——衬砌介质产生的弛豫时间;

其余参数含义不变。

在该质量参数控制下,定义计算得到的Q(w)数值大于1时,则表明衬砌质量符合预期标准,当衬砌质量参数小于数值1时,则表明衬砌质量不符合实际标准[15]。综合上述处理,最终完成对预防施工时期水利隧道衬砌质量检测方法的研究。

2 检测实验

2.1 实验准备

准备水利隧道衬砌制造所需的材料,设定衬砌构件的尺寸参数以及辅助零件工具的尺寸。设定的衬砌构件参数见表1。

表1 使用的衬砌构件种类及参数

在表1的构件种类以及参数控制下,控制衬砌区域后,形成建造方案(见图5)。

图5 制定的建造方案

在图5制定的衬砌建造方案下,划定衬砌的检测区域后,在素混凝土衬砌区域位置内,采用检波器检测衬砌构件的质量参数,在标记质量参数时,使用采样点参数为512次扫描、介电常数为6.25F/m且时间窗口为30ns的雷达作为辅助探测仪器,并以得到的参数作为对比标准。使用文献[3]中的质量检测方法、文献[8]中的质量检测方法以及文中设计的检测方法进行实验,对比三种质量检测方法的性能。

2.2 结构及分析

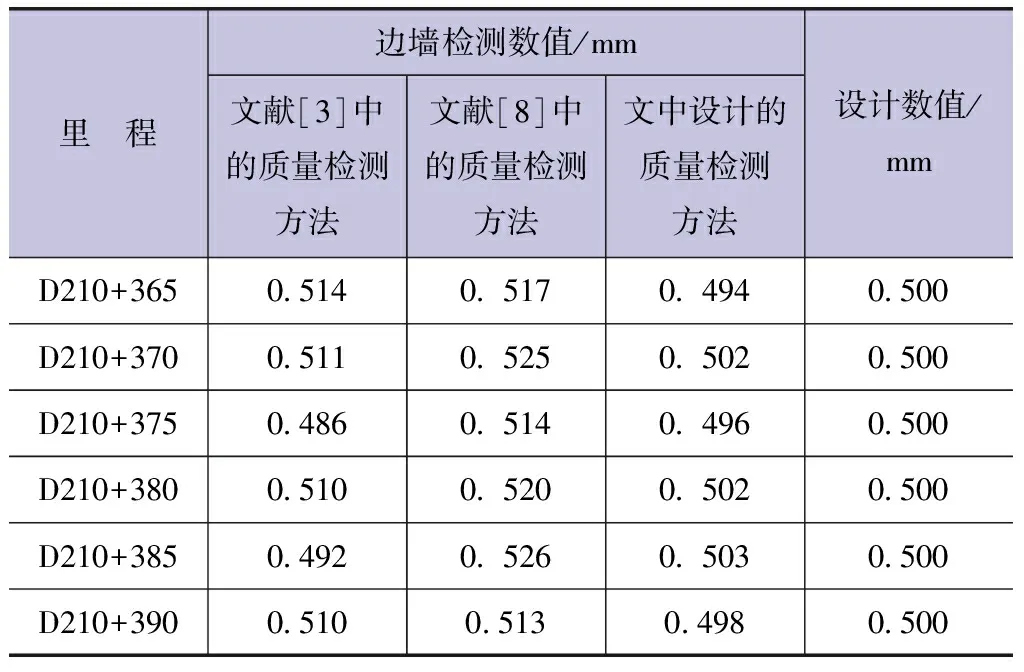

基于上述实验准备,设定隧道衬砌的里程参数为D210+340~D210+390后,以制定建造方案中边墙设计数值作为对比标准,统计三种质量检测方法测量得到的边墙检测数值,结果见表2。

表2 边墙检测数值结果

续表

控制三种检测方法测量构件的标准数值为设计值后,根据表2中的数值可知,文献[3]中的检测方法测量得到的边墙数值与设计值之间数值差在0.01mm左右,测量得到的边墙数值误差较大,文献[8]中的检测方法测量得到的边墙数值与设计标准值间的误差在0.015mm左右,误差数值最大,而文中设计的检测方法测量得到的边墙数值与设计标准值间的误差在0.015mm左右,与两种文献中检测方法相比,该种检测方法测量得到的衬砌边墙数值最准确。

在上述实验环境下,在预防施工阶段,将隧道衬砌划分为十个检测区,以检测区内的拱腰部分作为处理对象,使用雷达检测设备,探测检测区域内存在的空隙,最终三种质量检测方法得到的空隙结果见表3。

表3 三种检测方法得到的空隙结果

根据表3的空隙数量结果可知,将隧道衬砌区域划分为十个测量区域后,文献[3]中检测方法得到的空隙数量在4~5之间,实际得到的空隙数量较多,与实际存在的空隙数量不符。文献[8]中检测方法得到的空隙数量在6~8之间,得到的空隙数量最多,而文中设计的检测方法得到的空隙数量在2~3之间,与实际存在的空隙数量相等。

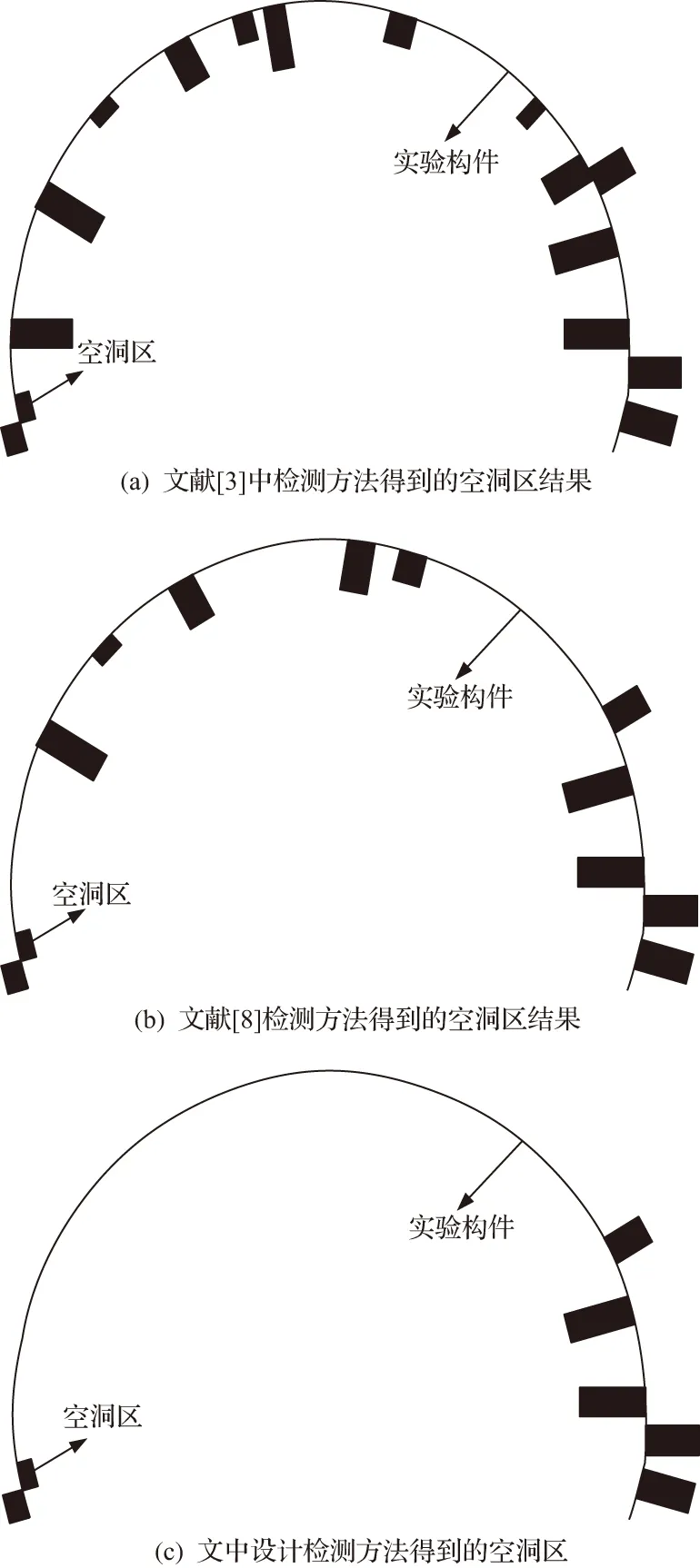

保持上述实验环境不变,以建造得到的衬砌支护结构作为处理对象,划定衬砌为相同的测量区域后,以雷达结构内形成的空洞区域作为对比指标,雷达探测得知实际构件中存在五个小范围的空洞区,最终三种检测方法检测得到的空洞区结果见图6。

图6 三种检测方法得到的空洞区

由图6可知,以三种检测方法同时检测相同的隧道衬砌结构时,已知构件实际的空洞区数量为5,根据检测结果可知,文献[3]中的检测方法得到的空洞区数量为16,远远超出实际数量,文献[8]中的检测方法得到的空洞区数量为12,数量较大,而文中设计的检测方法检测得到空洞区数量为7,与实际测量得到的空洞区相比,该种检测方法得到的空洞区数量最准确。综合上述实验结果可知,文中设计的检测方法具有较强的准确性,适合实际测量过程中运用。

3 结 语

水利工程技术要求不断升高,对隧道衬砌质量需求也不断上升,在预防施工时期,构建一种水利隧道衬砌质量检测方法,能够改善现有质量检测方法存在的不足,为今后检测衬砌质量提供理论支持。