陶瓷柱栅阵列封装电路器件级热学环境可靠性评估

李菁萱,谢晓辰,王胜杰,林鹏荣,王 勇

(北京微电子技术研究所,北京 100076)

1 引言

随着微电子封装技术向高密度、大尺寸、窄节距和高性能的方向发展,陶瓷平面阵列封装因其较高的I/O封装密度、优良的热学可靠性及规范的工艺流程在航空、航天及军事等封装领域获得越来越广泛的应用[1-2]。陶瓷柱栅阵列(CCGA)是目前应用最为广泛的陶瓷平面阵列封装形式之一。其封装模式主要以预先焊接在陶瓷基板上的焊柱为封装的外引线,然后通过钎焊的方法用钎料将焊柱焊接到印刷电路板上[3,4]。常用的焊柱结构为铸造型焊柱、增强型焊柱、铜柱等类型,其中覆铜带增强型焊柱的强度更高、韧性更好,焊点的热疲劳寿命更长,可显著提高高密度、高可靠宇航用CCGA器件的焊接质量和长期可靠性。电子器件在实际服役过程中,承受着大温差、高温等热学冲击,这些冲击均有可能引起封装焊点失效[5]。不仅由热循环导致的低循环疲劳是影响电子组件可靠性的主要因素,由高温导致的热疲劳也会对可靠性产生重要影响[6-8]。同时多次返工再焊接的过程对器件的长期可靠性产生的影响也有待研究。因此,需要对CCGA电路器件级的温度循环、高温存储以及多次返工的可靠性进行研究。CCGA元器件常用的外引出端种类为铸造型焊柱、覆铜带增强型焊柱等。因此,本文主要研究热学环境下覆铜带增强型焊柱植柱电路的器件级可靠性。

目前在CCGA植柱领域相关技术及其机理方面已经取得了诸多成果。丁荣峥等人研究了CCGA器件返工再植后器件焊点的外观、强度的变化,以及普通CCGA焊盘能承受的返工次数。结果表明,返工5次内焊点的外观、强度等均不会发生明显变化[9]。林鹏荣等人研究了CCGA器件的板级可靠性,发现焊点在温度循环条件下易发生蠕变,从而导致焊点失效[10]。吕强等人采用了非线性有限元分析方法,研究了焊柱在受力作用下的热疲劳寿命,结果表明焊柱在力载荷条件下的热疲劳寿命会明显降低[11]。在CCGA植柱领域的研究主要为器件级的返工分析、封装后器件级的质量验证以及板级的可靠性分析,并未对覆铜带增强型焊柱植柱电路的器件级可靠性进行分析。

为了研究覆铜带增强型焊柱植柱电路的器件级温度循环、高温存储以及多次返工的可靠性,本文针对覆铜带增强型焊柱植柱电路在热学环境下的器件级可靠性问题,选取封装形式为CCGA1144的典型封装器件,对高温存储、温度循环、多次返工后的器件焊点进行分析,并进行了截面扫描电子显微镜(SEM)分析,分析了高温存储、温度循环、多次返工对元器件级外引出端焊点的影响,为陶瓷柱栅阵列封装元器件的实际应用提供了理论支撑。

2 试验材料与方法

2.1 试验材料

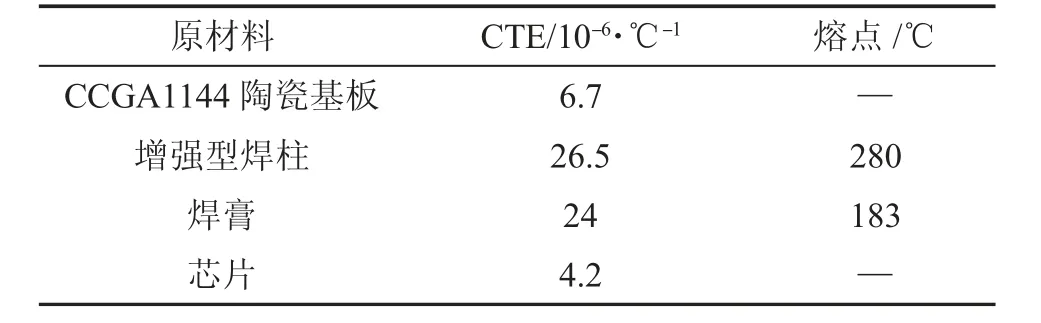

样品制备所需要的关键原材料包括CCGA1144陶瓷基板、增强型80Pb20Sn焊柱、37Pb63Sn焊膏等,主要性能参数如表1所示。陶瓷基板均由京瓷公司生产,陶瓷种类为A440,CCGA采用NiAu焊盘,其中Au层厚度为0.03~0.20μm,Ni层厚度大于等于1.27μm;芯片为硅基芯片;试验用的焊膏均由铟泰公司生产,种类为63Sn37Pb焊膏;焊柱均由Topline公司生产,种类为80Pb20Sn覆铜带增强型焊柱,焊柱直径为0.51 mm,长度为0.31 mm。具体各项材料的性能如表1所示。

表1 原材料性能参数

2.2 试验内容

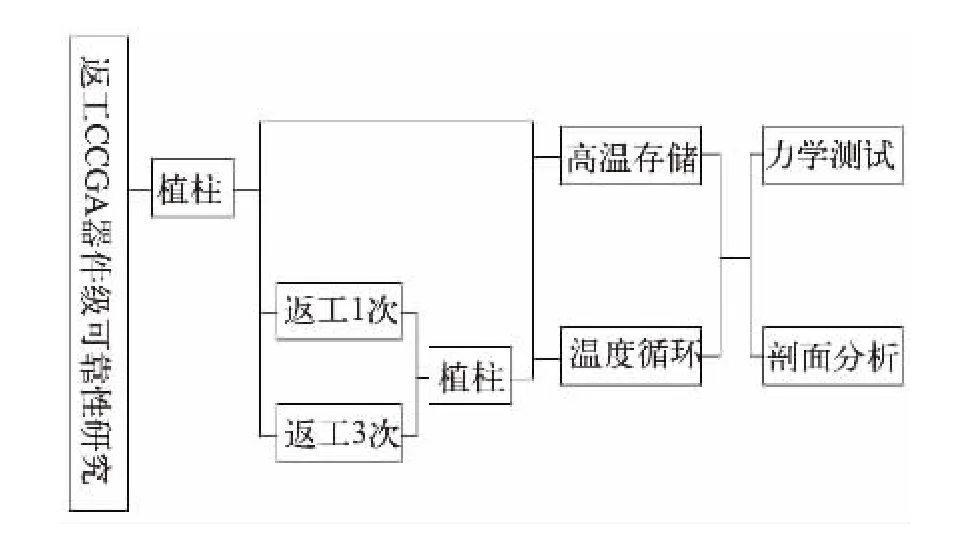

本文针对CCGA封装器件的热学环境下的器件级可靠性问题,进行高温存储试验、温度循环试验以及返工试验,通过拉脱力测试和剖面分析等手段对覆铜带增强型焊柱植柱电路在热学环境下的器件级可靠性问题进行研究。

具体流程如图1所示,选取21只封装形式为CCGA1144的典型陶瓷基板,首先对7只陶瓷基板按照63Sn37Pb焊膏的推荐曲线进行植柱。随后对其中3只分别在150℃下进行500 h、1000 h、2000 h的高温存储试验,3只分别进行500次、1000次和2000次的-65~150℃温度循环试验,并对全部试验样品进行测试和分析。随后,剩余14只平均分成2组样品,分别进行返工1次和返工3次的处理,返工温度为200~230℃,之后再进行植柱,然后每组取3只在150℃下进行500 h、1000 h、2000 h的高温存储试验,每组取3只进行500次、1000次和2000次的-65~150℃温度循环试验,并对全部试验样品进行测试和分析。拉脱力测试抽样方法和试验方法是按照GB/T36479-2018《集成电路焊柱阵列试验方法》5.4节中的要求进行抽样和试验。具体试验条件如表2所示。

图1 返工CCGA器件级可靠性研究流程图

表2 可靠性考核条件

3 试验结果与分析

3.1 高温存储对比分析

高温存储试验是通过低于焊料熔点的高温老化试验,本文按照GJB548B-2005选用150℃作为高温储存温度,观察焊柱焊点与焊盘界面处的状态,进而评估焊点的连接可靠性。高温老化后焊点的微观组织结构会发生变化,比如界面IMC增厚等现象,会导致焊点的抗拉脱强度和断裂模式发生变化。

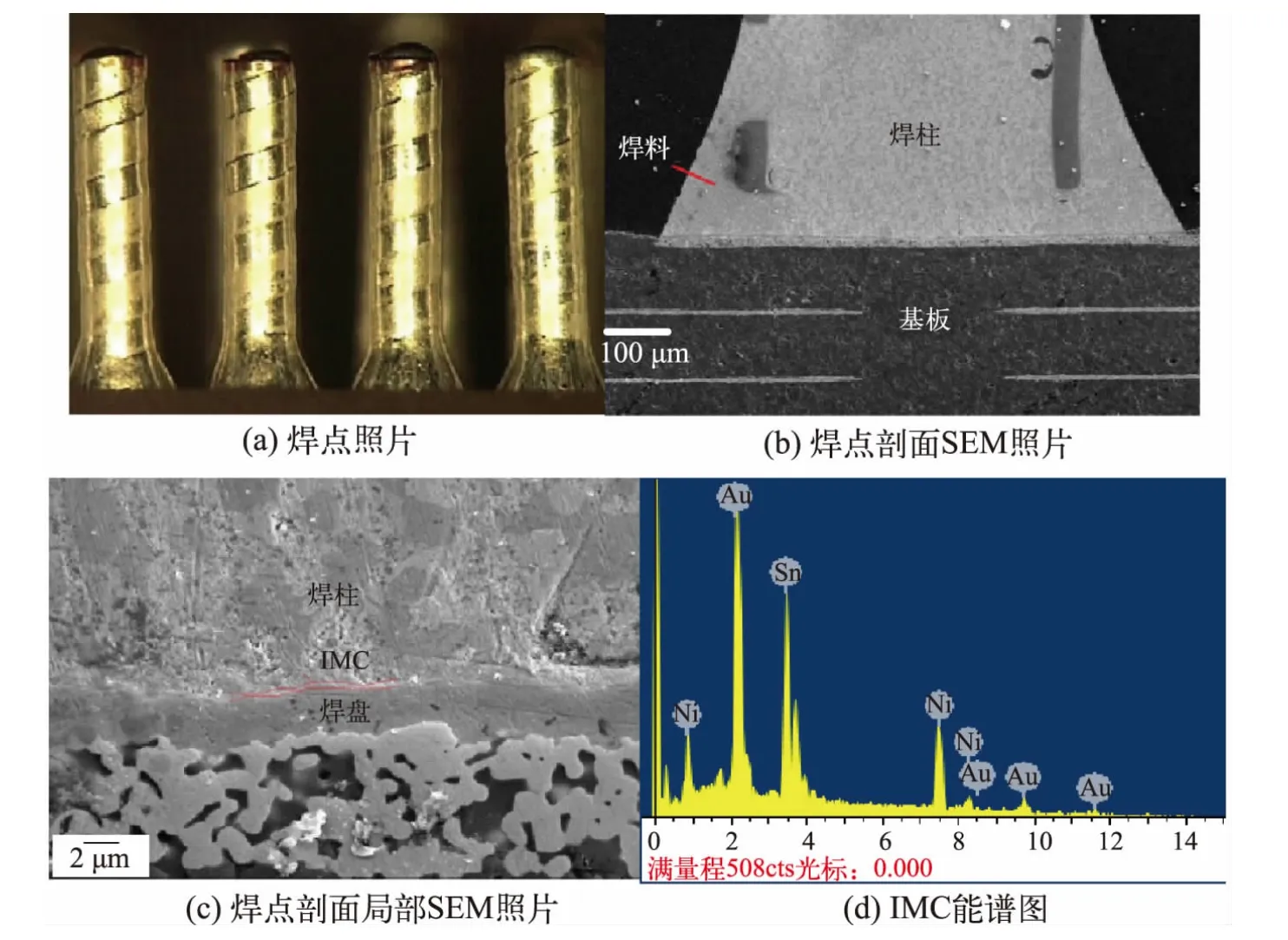

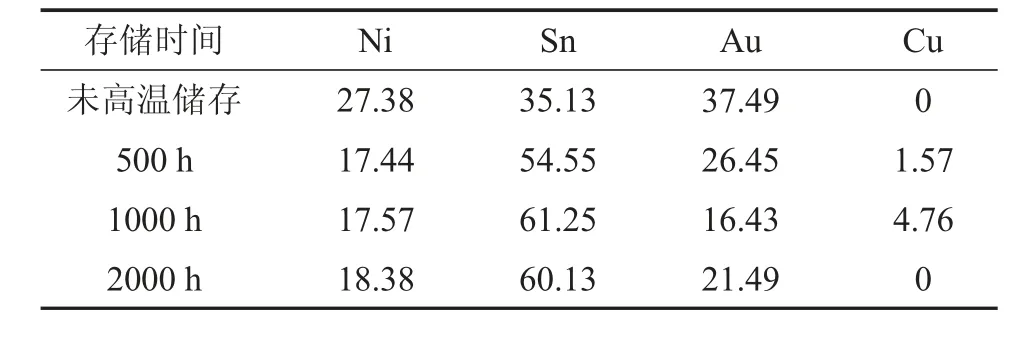

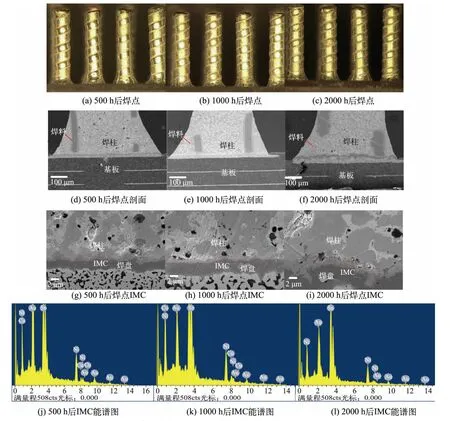

未进行高温储存的植柱器件焊点照片及其剖面SEM照片如图2所示,焊点表面光滑,有金属光泽,IMC厚度约为0.5μm,IMC处EDS结果如表3所示,由于SEM样品做了喷金处理,同时金元素不参与反应,则Ni与Sn的比例约为3.3∶2,因此回流后界面处首先生成Ni3Sn2。在经历了500 h高温存储后,焊点表面与未储存电路焊点相比变化不大,如图3(a)所示。焊点整体的剖面状态外观变化不大,如图3(d)所示。IMC轻微变厚,约为1μm,如图3(g)所示。IMC处Ni与Sn的比例约为3∶4.6,此时界面化合物应为Ni3Sn4。在经历了1000 h高温存储后,焊点表面与储存500 h电路焊点相比外观变化不大,如图3(b)所示。焊点整体的剖面状态变化不大,如图3(e)所示。IMC轻微变厚,约为1.4μm,如图3(h)所示。IMC处Ni与Sn的比例约为3∶5.1,此时界面化合物应为Ni3Sn4。在经历了2000 h高温存储后,焊点表面与储存1000 h电路焊点相比外观变化不大,如图3(c)所示。焊点整体的剖面状态变化不大,如图3(f)所示。IMC轻微变厚,约为2.5μm,如图3(i)所示。IMC处Ni与Sn的比例约为3∶4.9,此时界面化合物应为Ni3Sn4。因此,可以得出,高温存储2000 h不会导致焊点表面状态以及剖面状态发生较大改变,但会导致IMC层变厚。经分析,回流后界面处首先生成Ni3Sn2,当高温存储500 h后,界面IMC转化为Ni3Sn4,高温存储500 h后界面IMC层形貌几乎不发生变化。

图2 CCGA器件焊点照片和剖面SEM照片

表3 IMC处的质量百分比(%)

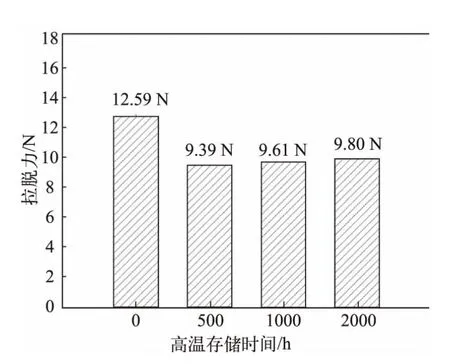

由于IMC层变厚会导致焊点的拉脱力变差,进而可能发生脆性断裂。因此,分别测试未高温存储的植柱器件、500 h高温存储后的植柱器件、1000 h高温存储后的植柱器件以及2000 h高温存储后的植柱器件的拉脱力,各个器件上选取22个测试焊点求得平均力,测试结果如图4所示。结果表明,4种器件的焊柱拉脱力均符合GB/T36479-2018中的规定(≥5.6 N),断裂模式均为韧性断裂。高温存储500 h后的样品较未高温存储的植柱器件,拉脱力有轻微下降,而高温存储1000 h、2000 h后的器件与高温存储500 h后的器件的拉脱力相比变化不大,其断裂模式、断裂面均未发生变化,均为焊柱柱体断裂。因此,可能是高温存储使柱体与铜带之间的结合力变弱,进而拉脱测试时柱体先于铜带断裂,而不是一起断裂,因此拉脱力下降。

图3 高温储存后CCGA器件焊点照片和剖面SEM照片

上述结果表明,高温存储对于器件级CCGA器件的焊点可靠性影响较小,2000 h高温存储后器件IMC不足3μm,也未出现失效情况。

3.2 温度循环对比分析

温度循环试验是通过不断升温、降温,使得焊点产生反复的应力应变,焊点内部塑性变形逐渐积累,出现裂纹,再进一步扩展,进而产生断裂面,发生失效。本文按照GJB548B-2005选用-65~150℃作为温度循环的测试温度区间,观察焊柱焊点与焊盘界面处的状态,进而评估焊点的连接可靠性。

图4 高温存储后的焊柱拉脱力测试结果

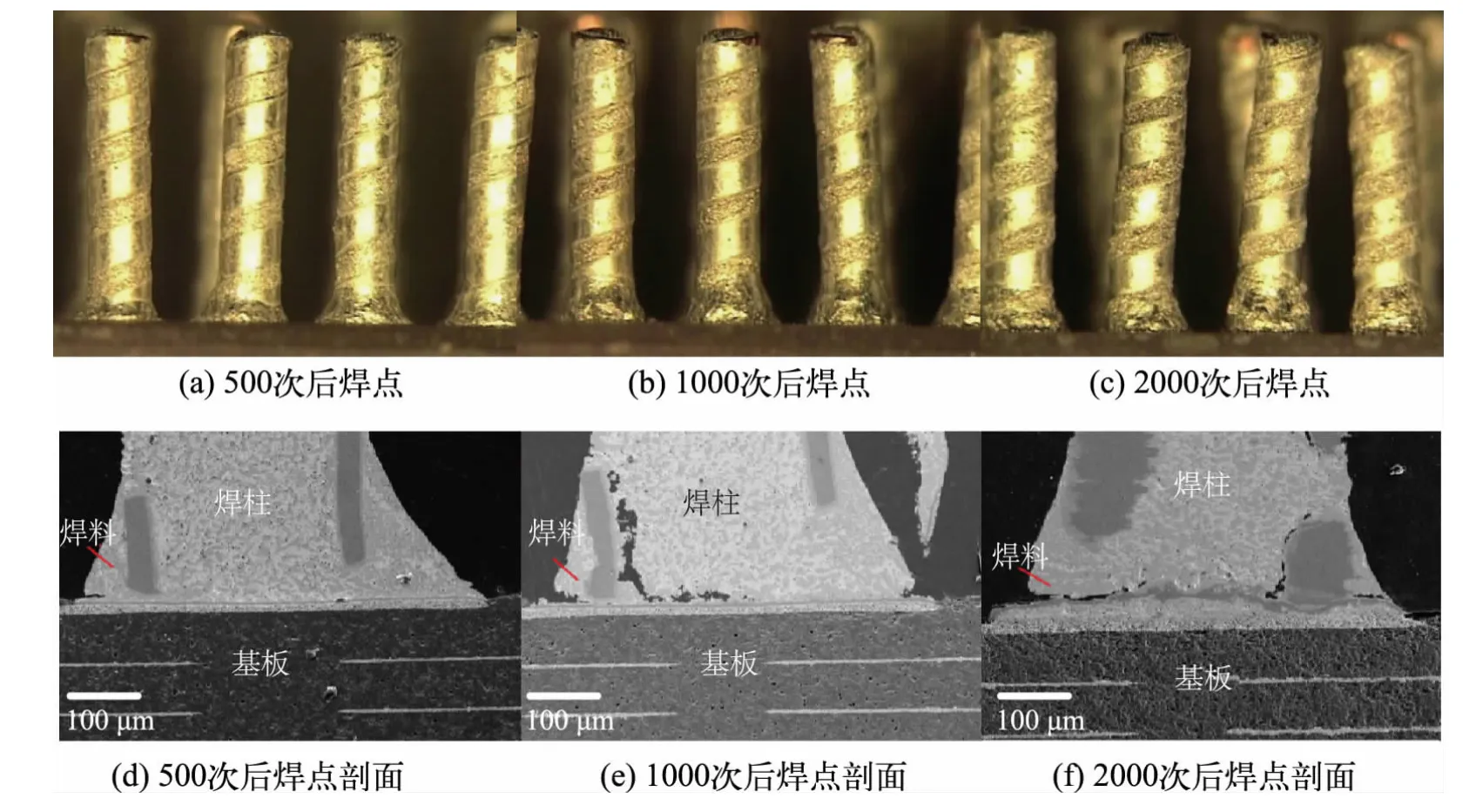

未进行温度循环的植柱器件焊点照片及其剖面SEM照片如图2所示,焊点表面光滑,有金属光泽,焊点焊接状态良好。在经历了500次温度循环后,焊点表面变得粗糙,褶皱明显,如图5(a)所示。焊点整体的剖面可发现焊点边缘开始出现裂纹,如图5(d)所示。在经历了1000次温度循环后,焊点表面与温度循环500次电路焊点相比焊点表面变得更加粗糙,颗粒感更为明显,焊柱出现轻微倾斜,如图5(b)所示。焊点整体的剖面可发现焊点边缘裂纹开始深入,铜带边缘也出现了较大裂纹,如图5(e)所示。在经历了2000次温度循环后,焊点表面与温循1000次电路焊点相比变得凹凸不平,焊柱出现大幅度倾斜,如图5(c)所示。焊点整体的剖面可发现焊点处裂纹进一步扩大,连接区域不足焊柱直径的10%,铜带边缘裂纹变大,如图5(f)所示。因此,可以得出,温度循环2000次会导致焊点表面状态以及剖面状态发生较大改变,焊点与焊盘之间出现裂纹、铜带与柱体之间出现裂纹,随着次数的增加,裂纹进一步扩大。这是由于焊柱焊点与陶瓷、焊柱柱体与铜带之间的热膨胀系数不匹配导致的界面分层进而开裂。

图5 温度循环后CCGA器件焊点照片和剖面SEM照片

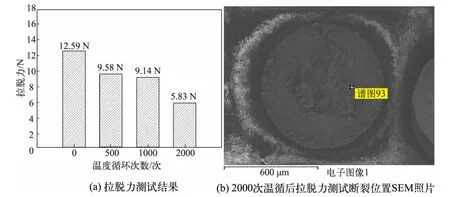

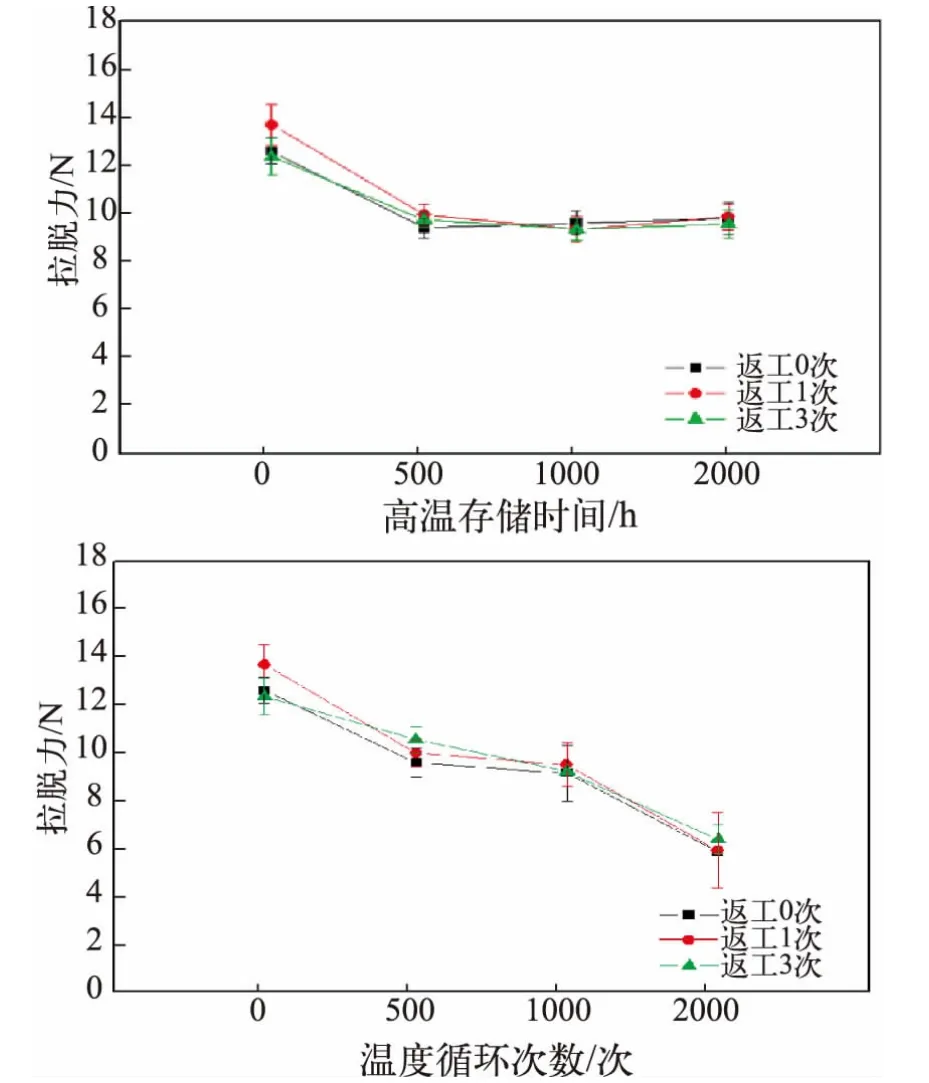

由于热膨胀系数会导致焊点的拉脱力变差,进而可能发生脆性断裂。因此,分别测试未经温度循环的植柱器件、500次温度循环后的植柱器件、1000次温度循环后的植柱器件以及2000次温度循环后的植柱器件的拉脱力,各个器件上选取22个测试焊点求得平均力,测试结果如图6(a)所示。结果表明,4种器件的焊柱拉脱力均符合GB/T36479-2018中的规定(≥5.6 N),未经温度循环的植柱器件、500次温度循环后的植柱器件、1000次温度循环后的植柱器件焊柱的断裂模式均为韧性断裂,断裂位置为焊柱柱体,但2000次温度循环后的植柱器件的断裂模式均为焊接层破裂,断裂位置的SEM照片如图6(b)所示,EDS结果为SnPb,可以确定断裂位置为焊点内部。温度循环500次和1000次后的样品较未经温度循环的植柱器件,拉脱力有轻微下降,但其断裂模式、断裂面均未发生变化,均为焊柱柱体断裂。这可能是由于温度循环使柱体与铜带之间出现裂纹,进而拉脱测试时柱体先于铜带断裂,而不是一起断裂,因此拉脱力下降。温度循环2000次的样品的断裂模式则是焊点与陶瓷之间出现较大裂纹导致的失效。

上述结果表明,温度循环对于器件级CCGA器件的焊点可靠性影响较大,CCGA器件的抗温度循环能力较差。

图6 温度循环后的焊柱拉脱力测试结果

3.3 多次返工后的力学性能

返工一般是由于焊柱损伤、变形等原因导致不合格后进行的处理,返工后可以重新进行植柱。常见焊盘的镀层为Ni-Au(Ni≥3.5μm,Au≤0.3μm)。返工过程中会对Au层和Ni层进行溶蚀,第一次返工就会将全部Au层溶蚀,之后返工会继续溶蚀Ni层。一般返工5次时,Ni层厚度仍能满足焊接要求[6]。但是考虑到板级装联时仍可能会进行返工的情况,所以器件级植柱应适当减少返工次数。因此,本文研究了1次和3次返工的器件在热学环境下的器件级可靠性问题。

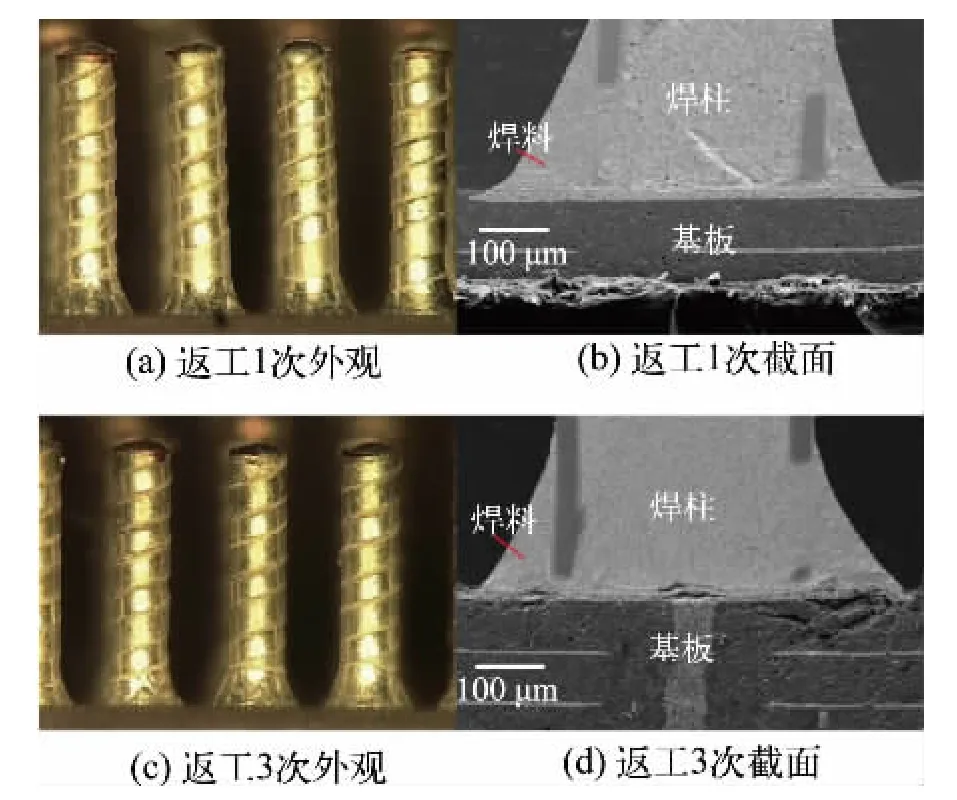

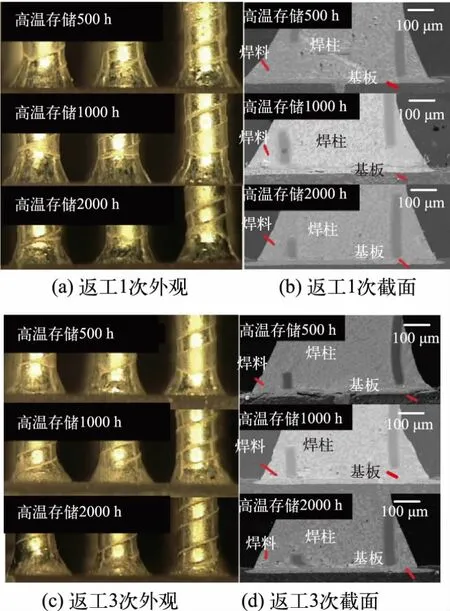

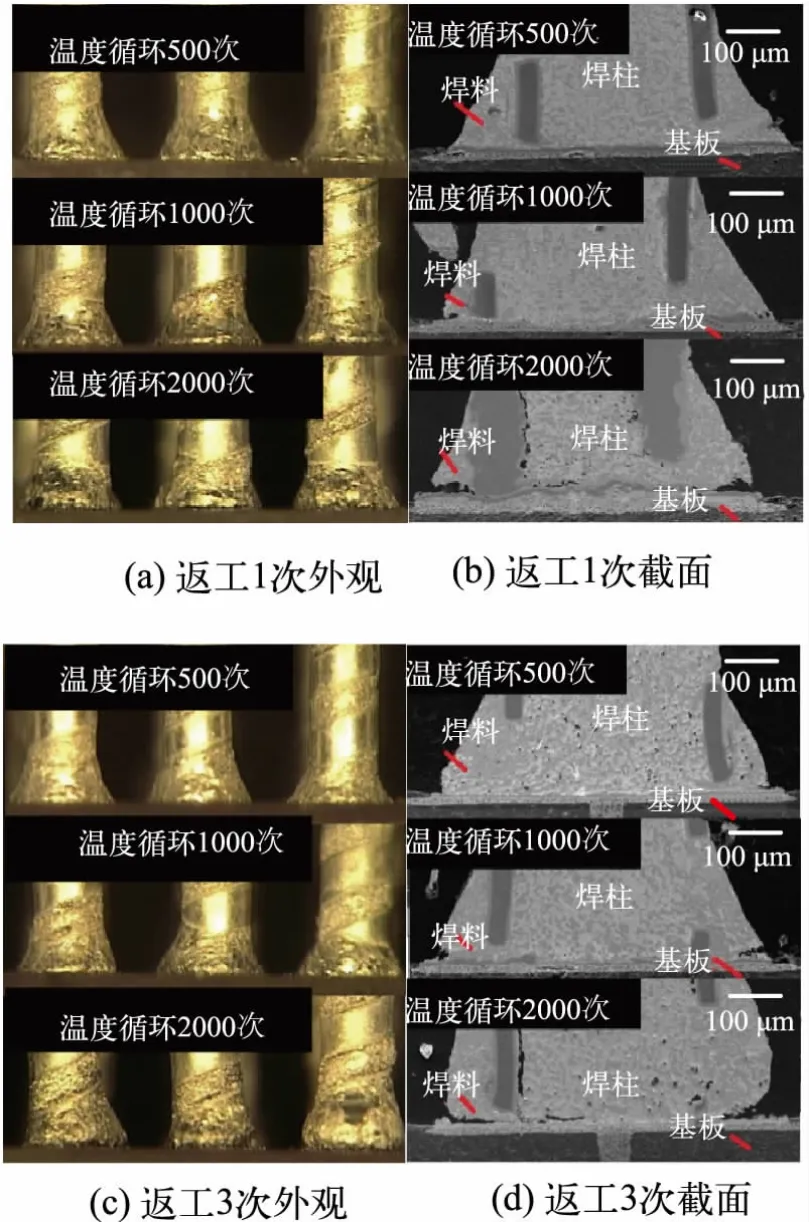

在经历了1次和3次返工后的器件焊点照片及其剖面SEM照片如图7所示,焊点表面光滑,有金属光泽,焊点焊接状态良好,与未进行返工的植柱器件焊点照片及其剖面SEM照片(如图2所示)相比差异不大。对返工器件进行高温存储500 h、1000 h和2000 h处理后其外观和剖面形貌如图8所示,与未返工器件经高温存储后的焊点形貌差异不大(图3),均为随着高温存储时间的增加,焊点的状态变化不大。对返工器件进行了温度循环500次、1000次和2000次处理后其外观和剖面形貌如图9所示,与未返工器件经温度循环后的焊点形貌差异不大(图5),均为随着温循次数的增加,焊点开裂越来越显著。在经历了1次和3次返工后的器件焊柱拉脱力结果如图10所示,变化趋势与未经历返修的器件的拉脱力结果趋势一致,均为高温存储2000 h对拉脱力的变化影响不大,而温度循环2000次后焊点发生焊接层破裂,拉脱力急剧下降。

综上所述,返工3次以内对于植柱器件在热学环境下的长期可靠性影响不大。

图7 返工1次和3次器件的焊柱焊点形貌

4 结论

本文主要研究了热学环境下CCGA电路的器件级可靠性,主要针对CCGA电路器件级的温度循环、高温存储以及多次返工的可靠性进行研究,分别研究了2000 h高温存储、2000次温度循环以及3次返工过程对CCGA元器件焊点的影响。结果表明,CCGA器件在高温存储后焊点未发生失效,拉脱力满足要求,断裂模式属于正常失效,且随着存储时间的增加,直至存储2000 h,焊柱和焊点的状态变化不大,拉脱力变化不大。但在温度循环后焊点内部发生了断裂,且随着次数增加断裂面积增大,随着温循次数达到2000次,焊柱发生歪斜,拉脱失效也变为焊料内部断裂。返工3次内的器件焊点的热学环境可靠性结果与未经历过返工的试验结果差异不大。这说明,150℃下高温存储对CCGA植柱器件的焊点焊柱影响不大,但-65~150℃范围的温度循环对CCGA植柱器件的焊点破坏力极强。返工3次内对于CCGA器件焊点的影响不大,热学环境可靠性结果与未返修器件大致相同。

图9 温度循环后返工1次和3次器件的焊柱焊点形貌

图10 温度循环后返工1次和3次器件的焊柱拉脱力结果