用于卷烟透明包装材料的一体化视觉拉线检测系统

孙宏杰 乔建军

摘 要: 针对卷烟透明包装材料上的拉线可能发生破损、偏移等缺陷的问题,设计一体化视觉拉线检测系统。从硬件和软件两方面提出检测系统总体设计方案。硬件上,控制接口板通过单片机集成两路图像采集组件通信接口、两路光源控制电路和一路对外通信接口,实现与工控板的通信和拉线图像采集等功能。軟件上,工控板作为上位机,负责人机界面显示和图像处理;单片机作为下位机,负责相机、光源和I/O信号控制。提出了包括图像灰度化、图像投影、图像去噪、模板匹配等模块的拉线检测算法,通过模板图像与检测区域图像垂直投影曲线的匹配系数判断拉线是否发生破损、偏移等缺陷。经效果评估与客户反馈,与光电式检测和激光式检测等传统方式相比,视觉检测杜绝了透明拉线缺失漏检的问题,对拉线偏移的检测精度可达到0.1 mm。

关键词: 拉线检测;包装材料;图像采集;灰度化;垂直投影;模板匹配

引言

在卷烟包装生产过程中,小包和条盒外都通过透明纸和拉线实现了裹包工艺,起到了保持卷烟品质和美化产品外观的作用。为确保产品质量,需要在带有拉线的透明材料上安装拉线检测装置,对拉线缺失、拉线偏移等问题和透明纸接头稳定性进行检测[1]。

国内卷烟企业中包装机上的拉线检测装置主要包括光电式传感器和机器视觉检测器。光电式传感器在不透明拉线的检测中可靠性较高,但是在用于检测环保性更好的透明拉线时经常发生误判[2],出现漏检现象。目前市面上的视觉检测器基本上还只是早期机器视觉技术刚起步时设计的产品,一般是一台控制器配一个相机,这虽然有效地解决了检测可靠性的问题,但若要在同一台设备上同时实现小包和条盒的拉线检测,就需要安装两台控制器,一方面造成现场机器外挂设备太多,影响车间整洁性,另一方面也增加了设备成本[3-8]。

为满足国内卷烟企业的需求,需要设计一款一体化视觉拉线检测系统,即在一个控制器上同时挂载两个相机,各自实现小包和条盒的拉线检测。本文首先从硬件设计和软件设计两方面,介绍该检测系统的总体方案;然后对拉线检测算法进行研究和测试;最后将本文提出的检测系统与同类产品进行对比,综合评估系统检测的准确性和可靠性。

1 总体方案

1.1 硬件设计

一体化视觉拉线检测系统在硬件上分为显示控制组件和两个图像采集组件模块,其原理框图如图1所示。

控制接口板为COM-E自行设计的载板,用于COM-E的外围扩展,主要包括单片机电路、光源控制电路、图像采集组件通信接口以及对外通信接口。单片机采用ST公司的基于Cortex-M4F内核的32位STM32F4系列微处理器,具有低功耗、少门数、短中断延迟、低调试成本等优点,它是ST公司专门为低功耗、低成本嵌入式应用场景设计的一款高性能MCU,可大大降低编程的复杂性。控制接口板与工控板之间的通信通过单片机自带的USART进行,协议参照工业控制领域目前普遍采用的Modbus通信协议。另外,控制接口板上还集成了两路图像采集组件通信接口、两路光源控制电路和一路对外通信接口,分别用于接收工业相机的图像信号并发送给工控板、给光源提供电源并触发、与包装机组控制系统进行信号交流。

1.2 软件设计

一体化视觉拉线检测系统在软件上主要针对两个部分而设计:工控板部分和单片机部分。

工控板部分作为上位机,又分为人机界面部分和图像处理部分。

人机界面部分以嵌入式Windows 7为操作系统,开发环境为Visual Studio 2010,采用基于对话框的软件开发方法。整个界面主要包括五个子界面:“启动”、“工作”、“统计”、“设置”和“实验室”。系统启动时首先进入“启动”界面,完成相机初始化、配置参数加载、全局变量初始化等一些系统初始化工作。系统初始化完成后,关闭“启动”界面,打开“工作”界面。“工作”界面是系统工作时的默认界面,从系统初始化完成到退出系统的整个过程中,“工作”界面一直是打开的。在“工作”界面中点击相应按钮可打开“统计”等界面。为节省系统资源,除“工作”界面外的其他界面在返回“工作”界面时均会关闭。图2a和图2b所示分别为拉线正常和拉线偏移时的“工作”界面。

图像处理部分在软件开发上选用成熟的机器视觉函数库OpenCV,该函数库中包含了大量的图像处理基本函数,可以在这些函数的基础上进行图像处理软件设计。图像处理主要涉及以下几种处理方法:图像灰度化、图像去噪、图像投影等。

单片机部分作为下位机,主要负责接收并执行工控板部分软件的命令,对光源和I/O信号进行相关操作。单片机部分主要包含I/O信号处理、光源控制和串口通信功能模块等。为提高开发效率、方便软件维护,采用C语言进行单片机部分的软件设计。

2 拉线检测算法研究与应用

2.1 算法流程

在一体化视觉拉线检测系统中,图像处理是关键。为了得到准确的检测结果,需要对由图像采集系统获取的拉线图像进行处理,具体流程包括图像灰度化、图像投影、图像去噪、模板匹配、输出检测等,如图3所示。

2.2 图像灰度化

在一体化视觉拉线检测系统中,工业相机采集到的拉线图像是彩色数字图像,由R(红)、G(绿)、B(蓝)三种颜色组成。图像灰度化是为了将RGB图像转换为单通道的GRAY图像,提高后续处理速度。灰度化处理公式为

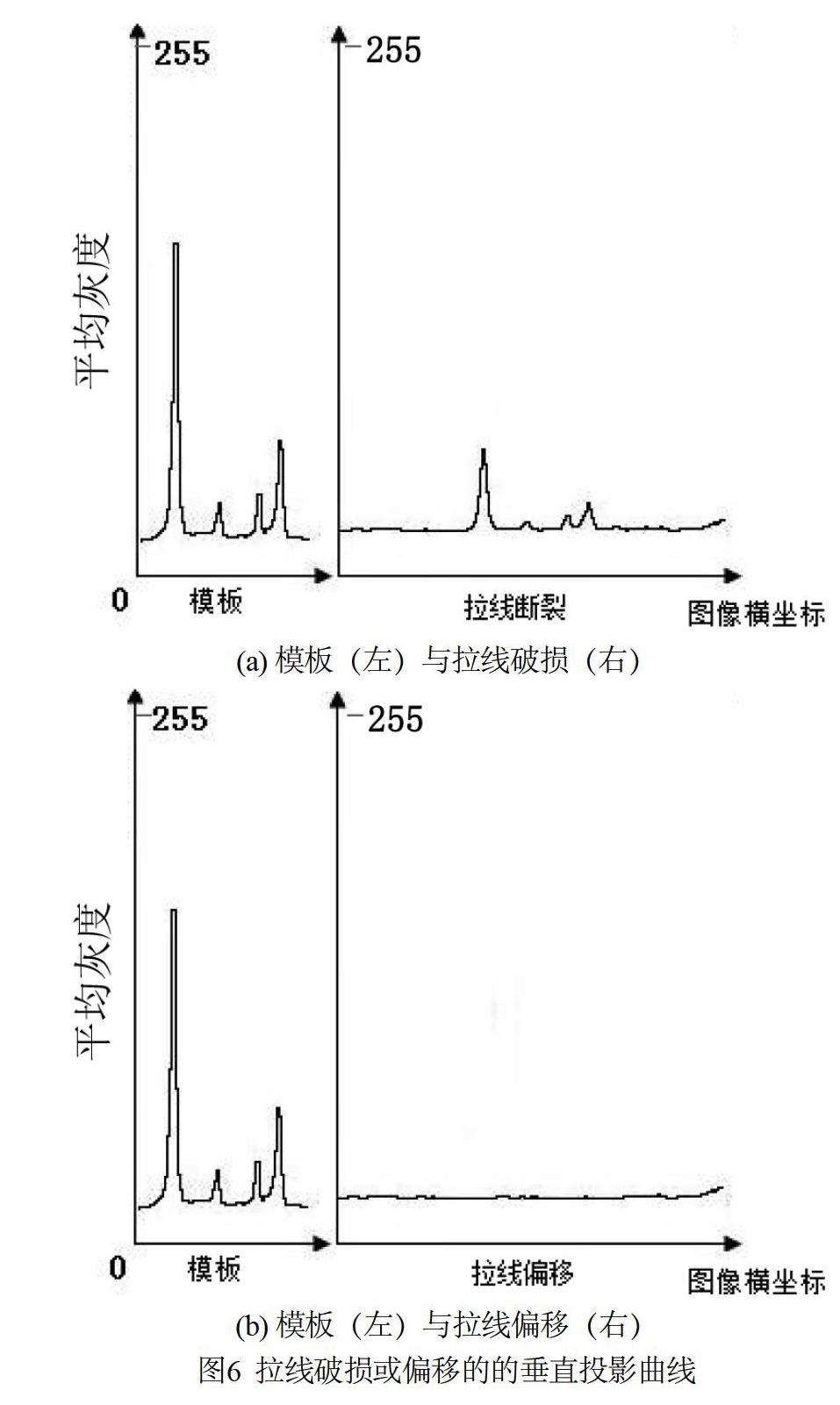

其中,Y为灰度变换后的图像灰度信息,R、G、B分别为彩色图像像素的红、绿、蓝颜色分量信息。图4所示为兴趣区域内的合格拉线(模板)及其对应的灰度图。

2.3 图像投影

图像投影采用垂直投影。垂直投影是指对二维图像作投影变换,把拉线的图像特征转换为一维空间的数据特征,以利于后续的快速模板匹配。对灰度化后的图像进行垂直投影的计算公式为

其中,为模板水松纸左侧投影曲线;为模板水松纸左侧灰度化后的图像亮度;为待检水松纸左侧投影曲线;为待检水松纸左侧灰度化后的图像亮度;为图像高度;为图像宽度。

图5所示为对模板图像与检测區域进行垂直投影变换形成的一维曲线。横坐标代表图像的列数,纵坐标表示平均灰度值。从图5中可以看出,模板投影曲线的特征为两侧数据平稳且值较低,中间部分呈现四个波峰形状且最左侧波峰最大;从检测区域的投影曲线中也可以找到一段曲线与模板投影曲线类似。所以,将模板投影曲线与检测区域投影曲线匹配,就能找到一个最佳匹配位置与最佳匹配系数。

2.4 图像去噪

图像去噪是指对原始投影曲线进行滤波处理,把投影曲线上一些干扰数据的影响力削弱,保证后续模板匹配的准确性。

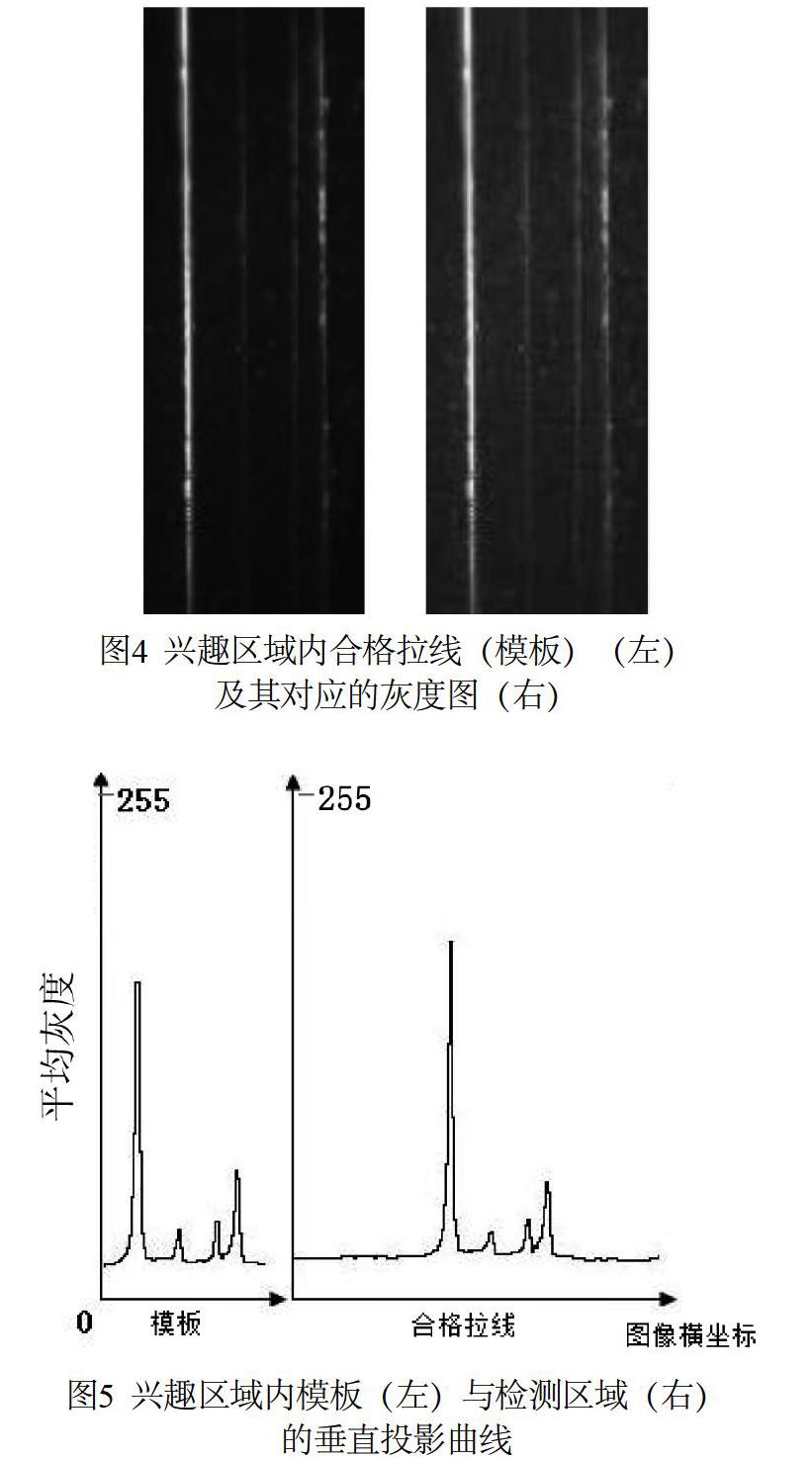

2.5 模板匹配

模板匹配是指计算检测图像投影数据与模板投影数据的最佳匹配位置与最佳匹配系数,判断拉线是否破损或偏移。图6a是模板图像与拉线破损情况下检测区域的垂直投影曲线对比。当拉线出现破损时,投影曲线上的平均灰度值较低,即4个波峰值都较正常时低很多,这样匹配系数也较正常时低,从而可以判断该拉线为破损拉线。图6b是模板图像与拉线偏移情况下检测区域的垂直投影曲线对比。当拉线偏移出去时,投影曲线上4个波峰不复存在,这使得匹配系数更低,从而可以判断该区域没有拉线。

3 效果评估与反馈

一体化视觉拉线检测系统在硬件和软件研制过程中采用系列化、模块化、标准化的设计理念,多数通用模块得到了市场的长期检验,能保证产品的可靠性。与传统的光电式检测器和激光式检测器对比,其优势对比如表1所示。

该检测器已在多家卷烟企业的设备上使用,在使用过程中运行稳定,性能良好,能够准确检测拉线缺失、偏移等缺陷,并正确剔除不合格烟包。与传统的检测方式相比,杜绝了透明拉线检测缺失漏检的问题,对拉线偏移的检测精度可达到0.1 mm。与传统的光电式传感器相比,显示更加直观、调试更加方便、检测准确度更高,获得了客户的认可。

4 结论和展望

本文从硬件设计和软件设计两方面,介绍了一体化视觉拉线检测系统的总体方案,并对拉线检测算法进行了研究和测试。将该检测系统与同类产品进行对比,表明系统检测准确、可靠,能够获得客户的信赖。

在一体化视觉拉线检测系统的后续改造中,计划利用高速通信网络实现海量图像数据的传输与云端存储,同时在云服务器上进行数字孪生体构建,实现云端二次复检,起到节约物理资源的作用,并降低在线检测的跟踪优化成本。

系统实现了参数变化的实时预测,对实际检测过程优化提供了指导,大幅提升了生产线拉线质量检测的智能化水平。

参考文献

[1] 李风波, 文政幸, 杨光. 基于机器视觉技术的拉线检测系统设计[J]. 安徽电子信息职业技术学院学报, 2015(3): 1-3.

[2] 黄书智, 张明. 视觉拉线检测器的设计与实现[J]. 科技视界, 2016(25): 138-139.

[3] 顾昌铃. 复合型烟支检测系统设计[J]. 电子产品世界, 2019(6): 66-68.

[4] 金怀国. 基于FOCKE机型的烟包包装质量检测系统设计[J]. 电子产品世界, 2020(5): 68-70.

[5] 韩九强. 机器视觉技术及应用[M]. 北京: 高等教育出版社, 2009.

[6] 唐荣锡. 计算机图形学教程[M]. 北京: 科学出版社, 2008.

[7] 黄智伟, 王兵, 朱卫华. STM32F 32位微控制器应用设计与实践[M]. 北京: 北京航空航大学出版社, 2012.

[8] Robert L. OpenCV2计算机视觉编程手册[M]. 北京: 科学出版社, 2013.