电-磁双场叠加对双辊铸轧6181铝合金中Mg2Si相的影响

刘建芳,孙克明

(1.河北省轻合金车轮工程技术研究中心,河北 秦皇岛 066000;2.营口理工学院,辽宁 营口 115000; 3.秦皇岛兴龙轮毂有限公司,河北 秦皇岛 066000)

6×××系铝合金属于可热处理强化合金,具有中等强度、耐蚀性高、焊接性能良好、成形性和工艺性能良好等优点,其主要产品为挤压型材[1-2]。传统的6×××系铝合金薄板材(如汽车板料)生产方法为半连续铸造-热轧法,这种方法工艺过程复杂、生产效率低、设备投资大且能耗高。双辊铸轧技术具有短流程、低能耗及节省投资等优点,而硬度偏低是铸轧板材的主要缺点之一[3]。Mg2Si相是6×××系铝合金的主要强化相[4]。因此,有必要研究铸轧板材中Mg2Si相的形貌、尺寸及其分布。

Li等人[5]研究了电磁搅拌对初生Mg2Si相的影响,并发现了电磁搅拌对Mg2Si相有细化和钝化的影响。在2014年,脉冲电流也应用到了6×××系铝合金的凝固研究中[6],证明了脉冲电流能够细化Mg2Si相。然而这些物理场是否对铸轧板材中的Mg2Si相产生有利的影响却鲜有报道。因此,本试验研究脉冲电场和静磁场对铸轧6181铝合金中Mg2Si相的形貌、分布和尺寸的影响。

1 试验材料与方法

试验用的6181铝合金的化学成分按照表1的配比熔炼而成。试验流程如图1所示。将99.99%工业纯铝、工业用镁和Al-20Si中间合金放入工业电阻炉中熔炼,待金属全部熔化后于700 ℃保温1 h。6181铝合金在熔炼期间,铸轧嘴、侧封等铸轧相关用品需要完成装配、烘烤。浇注前,炉内温度降至695 ℃左右进行扒渣、除气,然后将熔体浇注至流槽中,再通过流槽流到铸轧嘴,继续流入铸轧辊和侧封组成的铸轧区内。铸轧成形后,在轧辊出口拉抬铝板,防止刚成形的铝板粘附在轧辊上。铝板每轧出长度1 m左右时,依次接通静磁场电源,脉冲电流,脉冲电流加静磁场。脉冲电流的频率为20 Hz,峰值电流为400 A。静磁场的磁感应强度为0.02T~0.25T。铸轧的主要参数如表2所示。

表1 6181铝合金的化学成分(质量分数/%)Table 1 Chemical compositions of 6181 aluminum alloy(wt/%)

不同工艺条件下铸轧四种板材:无外加物理场的普通铸轧板1#;铸轧过程中通以脉冲电流的铸轧板2#;铸轧过程中通以静磁场的铸轧板3#;铸轧过程中同时通以脉冲电流和静磁场的铸轧板4#。

图1 脉冲电磁双辊铸轧工艺流程图Fig.1 Schematic illustration of a twin-roll casting process with electric current pulse and magnetic fields

表2 铸轧工艺参数Table 2 Twin-roll casting process parameters

试样为20 mm×10 mm×5 mm的长方体。试样横截面分别通过抛光和混合酸(2 mL HF+3 mL HCl+5 mL HNO3+190 mL H2O)的腐蚀。光学显微镜和扫描电镜用于观察试样的微观形貌。采用XRD分析相组成。硬度通过wolpert Wilson instruments硬度仪检测。

2 试验结果及分析

2.1 析出相

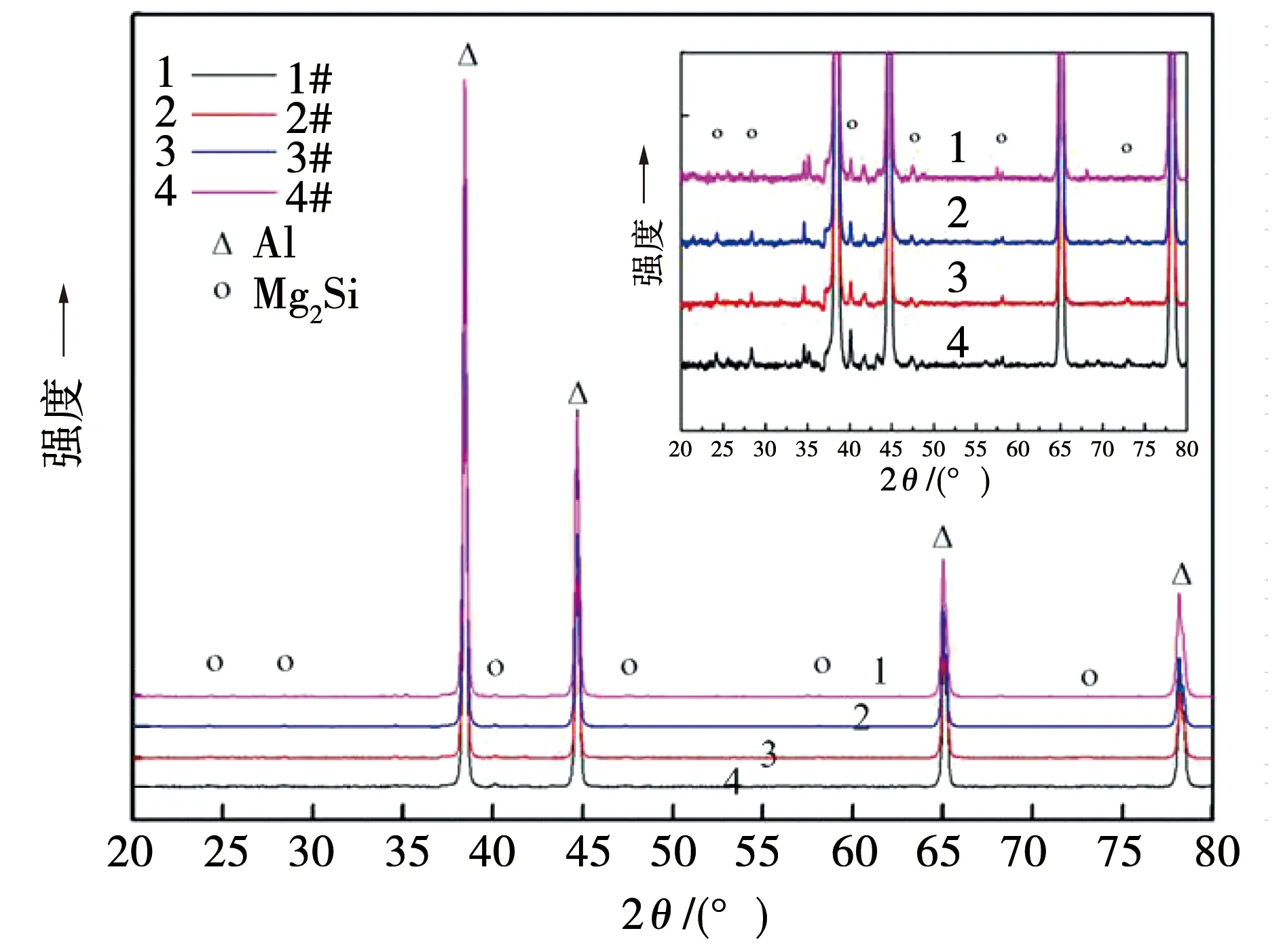

为了研究脉冲电场和静磁场对双辊铸轧过程中析出相的影响,通过XRD分析6181铝合金铸轧板的析出相,结果如图2所示。由图2可知,外加脉冲电场和静磁场对6181铝合金铸轧板材的相转变有着积极的影响,5个强峰代表Al基体,其他的一些低峰主要是Mg2Si相,还有少量的相可以忽略不计。

图2 四种6181铝合金铸轧板析出相的XRD检测Fig.2 The XRD patterns for four kinds of 6181 aluminum alloy cast-rolled sheets

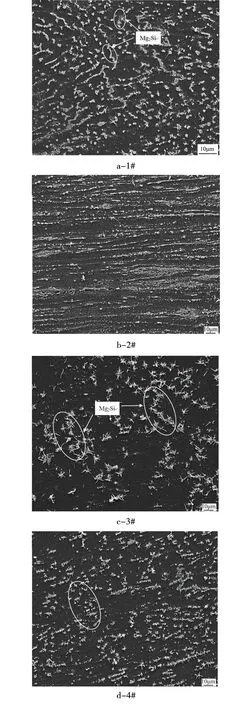

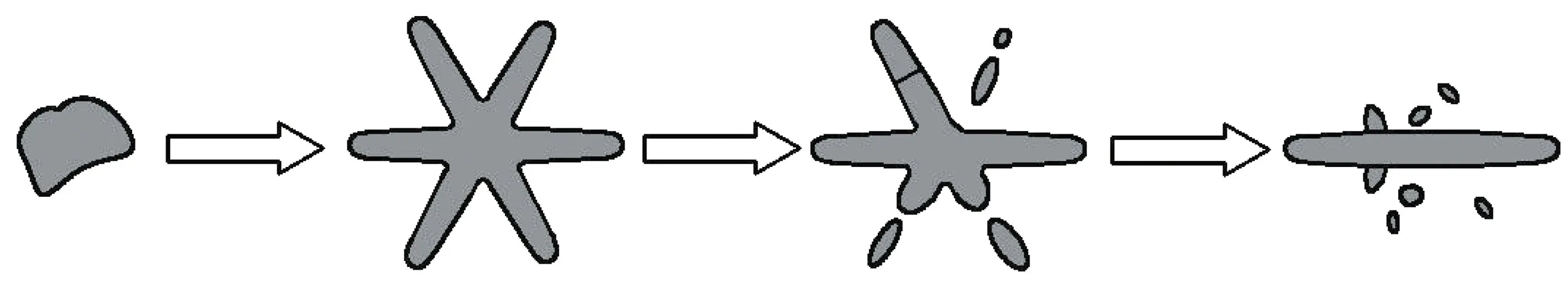

不同外场铸轧6181铝合金板的微观结构如图3所示。由图3可知,传统铸轧工艺的铸轧板1#中Mg2Si相主要呈棒状和星状。Mg2Si相的变化与Qin等人和Li等人的研究结果是一致的,在初始阶段,Mg2Si相主要呈星状,伴随着成长,星状析出相的枝段从主体部位折断和分离,从而使星状Mg2Si相逐渐向棒状转变,如图4所示[7-8]。

伴随着脉冲电场和静磁场的加入,6181铝合金铸轧板中Mg2Si相的形貌发生了明显的改变,当双辊铸轧过程中施加脉冲电场后(如图3b所示),星状Mg2Si相基本消失,主要是棒状Mg2Si相;同时,Mg2Si相沿铸轧方向(脉冲电流流过的方向)分布,尺寸从1.7μm变化到0.9μm。静磁场对Mg2Si相形貌的影响如图3c所示,Mg2Si相出现了团簇的现象;并且,Mg2Si相主要以星状形貌存在。当双辊铸轧过程中施加脉冲电场流和静磁场时(如图3d所示),Mg2Si相明显细化,平均尺寸达到0.7 μm,星形的Mg2Si相减少,出现椭圆状Mg2Si相。

Mg2Si相的形核和长大与脉冲电场和静磁场的加入是息息相关的。在施加脉冲电场的铸轧过程中,脉冲电流密度j与熔体凝固时的形核率I的关系如下面公式所示:

I=C1exp(C2j2)

(1)

C1=A′D′exp(-W0/kT0)

(2)

C2=-k1ξV/kT0

(3)

图3 不同外场铸轧6181铝合金板的微观结构 Fig.3 Microstructures of cast-rolled 6181 aluminum alloy sheets with various field conditions

图4 Mg2Si相在双辊铸轧中变化过程Fig.4 Evolution process of Mg2Si phase during TRC

ξ=(σ0-σn)(2σ0+σn)-1

(4)

式中:

C1、C2、ξ、A′、k1—常数;

D′—加入脉冲电流的扩散系数;

W0—形核功;

V—结晶体积;

σ0、σn—常量;

k—波尔兹曼常数;

T0—没有脉冲电流的形核温度[9-10]。

因此,析出相的形核率I随着通过熔体的脉冲电流而发生改变,形核率I与电流密度相关。另外,伴随着脉冲电流的加入,熔体在凝固阶段产生了洛伦兹力。脉冲电流促进了熔体的流动,并导致了强烈的对流,在熔体流动的过程中Mg2Si相枝晶前端被融化,因此,星状Mg2Si相逐渐向棒状转变。

在静磁场中,Mg2Si相出现了明显的团簇现象,星状Mg2Si相的数量逐渐增多。根据Song等人[11]的研究成果,静磁场产生的电磁力导致了团簇的形成。伴随着熔体温度的降低,Mg2Si颗粒逐渐成长,在彼此接触后,相互连接,但它们的尺寸没有明显的变化。主要是因为静磁场产生的电磁力阻碍了熔体的流动,因此对流减弱,细化效果减弱。

(5)

式中:

当铸轧区存在更大的电磁力作用时,熔体产生更强烈的对流,在Mg2Si相形核和成长过程中,枝晶更容易折断,折断后一部分重熔到熔体中,另一部分成为新的形核点,使Mg2Si相细化。

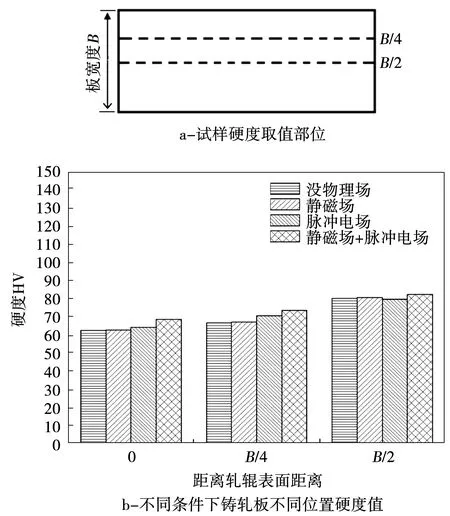

2.2 铸轧板的硬度

图5为在不同外场条件下6181铝合金铸轧板的硬度。由图5可知,双辊铸轧过程中施加脉冲电场和静磁场后,铸轧板的硬度增加。板材中心部位硬度值比边部和1/4板材宽度部位的大。当双辊铸轧过程中复合施加脉冲电场和静磁场时,铸轧板的最大硬度值达到82.3 HV,这也说明了Mg2Si相的细化对于铸轧板的硬度值产生了积极的作用。

图5 不同条件下铸轧板的硬度Fig.5 Hardness of cast-rolled sheets with different field conditions

3 结 论

1)Mg2Si相是6181铝合金铸轧板主要析出相。Mg2Si相主要以星状和条状存在于基体中。

2)当铸轧过程中施加脉冲电流和静磁场时,Mg2Si相的形貌发生明显的改变:单独施加静磁场时,Mg2Si相出现了明显的团簇现象,其形状主要以星状为主;单独施加脉冲电流时,星状Mg2Si相基本消失,棒状Mg2Si相占据着主体的地位;同时施加脉冲电场和静磁场时,Mg2Si相被细化,平均尺寸从1.7 μm减小到0.7 μm。

3)当脉冲电场和静磁场同时施加到铸轧过程时,由于Mg2Si相得到细化,铸轧板材的硬度增大,板材中心的部位的硬度最大,为82.3 HV。