制备工艺对石墨纳米片/环氧树脂复合材料电导率的影响*

朱巧思,郭建强,李炯利,王旭东

(1. 中国航发北京航空材料研究院,北京 100095;2. 北京石墨烯技术研究院有限公司,北京 100094)

0 引 言

环氧树脂有着固化方便、粘结性强、化学稳定性高、电绝缘性能好等优点,被应用于国民经济的各个领域[1]。环氧树脂作为胶黏剂、涂料、电器装备浇注料及模塑料使用时也会因其绝缘性给生产生活带来诸多危害,例如环氧树脂制品在生产、运输、使用等过程中会产生静电积累,可能会对精密仪器、电子电路等造成损害[2]。因此,对环氧树脂进行导电改性具有重要的现实意义。

向聚合物基体中添加导电填料是制备复合型导电材料的常用方法,导电填料主要分为碳系、金属系、金属氧化物3类,碳系导电填料(包括:炭黑、石墨、碳纤维、碳纳米管、石墨烯等)以其密度低、导电导热性能优异等特点得到广泛关注[3]。石墨纳米片的厚度介于石墨和石墨烯之间,是一种导电效率高于石墨、制备难度低于石墨烯的新型碳系二维导电填料。

目前导电材料的研究趋势主要是探索具有更高导电能力的导电填料及其复合材料[4,5,6],而对具有工业化转化可行性的工艺研究的报道相对较少。本文提供一种石墨纳米片/环氧树脂导电复合材料的制备工艺流程,同时研究各工艺参数对复合材料电导率的影响,并对各工艺参数进行优选,使其综合性能优异,具备工业转化可行性。该工艺流程的优点有:1、石墨纳米片的制备与复合材料的制备一体化;2、制备工艺简单方便、绿色环保;3、工业化转化可行性高、门槛低。

1 实 验

1.1 原材料

环氧树脂,E51,化学纯,南通星辰合成材料有限公司;聚醚二胺D400,分析纯,美国亨斯迈有限公司;鳞片石墨FG325,325目,含碳量99.95%,青岛腾盛达碳素机械有限公司;膨胀石墨EG325,325目,含碳量99.95%,青岛腾盛达碳素机械有限公司;膨胀石墨EG80,80目,300倍膨胀率,含碳量99.95%,青岛腾盛达碳素机械有限公司;咪唑,化学纯,北京蓝弋化工产品有限责任公司;乙醇,化学纯,北京市化工厂;丙酮,化学纯,北京市化工厂。

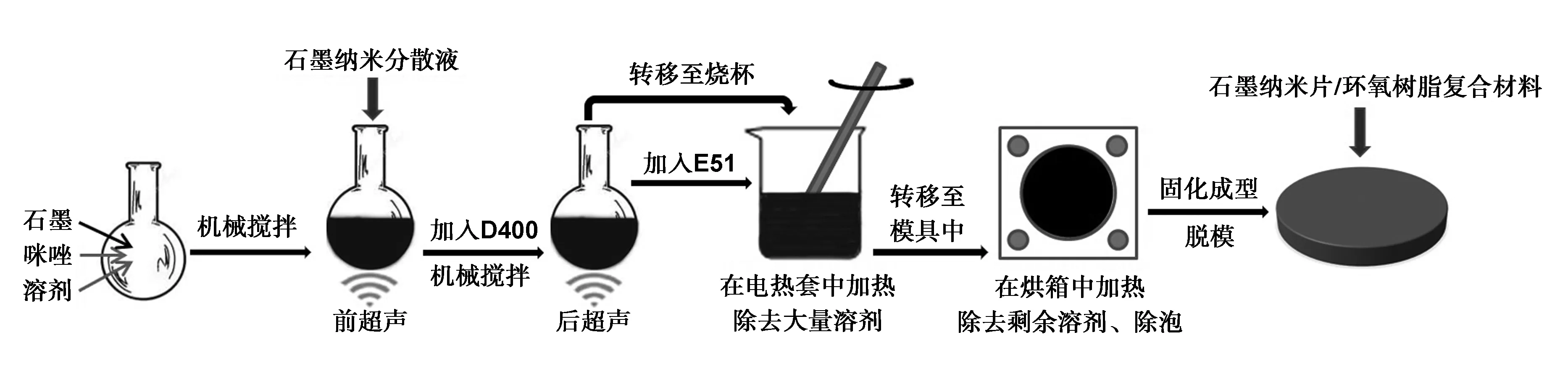

1.2 复合材料的制备

环氧树脂基体组分配比为mE51∶mD400=100∶59,聚醚二胺D400为环氧树脂固化剂。石墨含量及分散剂含量按照占复合材料的质量百分数计算。

1.2.1 石墨纳米分散体系的制备

将石墨原料和分散剂(咪唑)按照表2中组分比例依次加入到圆底烧瓶中,再向烧瓶中加入100 mL石墨分散溶剂(乙醇/丙酮),机械搅拌1 h,混合均匀后将烧瓶置于超声波震荡仪中进行0.25 h/0.5 h/1 h/1.5 h/2 h超声处理,待超声结束后即可得到石墨纳米分散液。按此相同步骤,分别制备了不同石墨原料、不同溶剂,不同石墨含量、分散剂(咪唑)含量、超声方式的石墨纳米分散液。

1.2.2 石墨/环氧树脂纳米复合材料的制备

向制得的石墨纳米分散液中加入0.59 g聚醚二胺D400,机械搅拌15 min,混合均匀,再将该圆底烧瓶置于超声波震荡仪中进行0.25 h/0.5 h/1 h/1.5 h超声。随后将上述混合溶液转移至已加入1 g环氧树脂E51的烧杯中,然后将该烧杯置于电热套中加热,温度控制在90 ℃,持续搅拌,一方面使E51溶于体系并充分混合,另一方面除去体系中的大量溶剂。之后将得到的已除去大量溶剂的混合体系从烧杯中转移至模具。然后将该模具置于鼓风烘箱中,设定温度为70 ℃加热除去体系中的残余溶剂,随后将该模具置于真空烘箱中进行除泡,控制温度在60 ℃。最后将得到的已除去所有溶剂并脱除气泡的体系置于鼓风烘箱中固化成型,固化条件为75 ℃×2 h+110 ℃×2 h+150 ℃×2 h,自然冷却至室温,脱模后得到石墨纳米片/环氧树脂复合材料。

图1 复合材料的制备工艺流程图Fig 1 Preparation process flow of composite materials

1.3 测试及表征

采用ASAP 2460型物理吸附仪表征石墨原料的BET比表面积;采用JSM-7610F Plus场发射型扫描电子显微镜(SEM)表征石墨原料的表面形貌;采用D/max2200型X射线衍射仪(XRD)进行石墨原料及石墨/环氧树脂纳米复合材料的X射线广角衍射测试;采用RTS-9型双电测四探针法测试复合材料的电导率。

2 结果与讨论

2.1 石墨原料种类及分散溶剂对复合材料电导率的影响

图2为石墨原料含量为20%(质量分数,下同),分散剂咪唑含量为3%时,不同石墨原料、不同分散溶剂对复合材料电导率的影响对比。该图表明,当溶剂体系相同时,不同石墨原料制备的复合材料电导率之间的对比关系为σ(EG80)≈102σ(EG325)≈104σ(FG325)。由此说明石墨填料的导电能力对复合材料的电导率有着重要影响[7],而石墨原料的理化参数是决定其作为导电填料能力的重要原因。对比表1可以发现,复合材料电导率的变化规律与石墨原料膨胀度及比表面积的变化规律呈正相关。

表1 石墨原料理化参数

表2 石墨纳米片/环氧树脂复合材料组分配方

图2 不同石墨原料、溶剂体系制备的复合材料电导率对比图Fig 2 Conductivity of composites prepared by different solvent and different graphite raw materials

同时图2表明,以乙醇为分散溶剂制备的复合材料电导率要整体高于用丙酮做分散溶剂制备的复合材料。这可能是因为乙醇是极性有机溶剂而丙酮是非极性有机溶剂,在分散溶剂表面能接近的条件下[8],极性有机溶剂更有利于石墨借助咪唑在其中稳定的分散[9],从而减小了已被剥离的石墨重新团聚的可能。而更均匀稳定的分散可以带来更优质的导电网络的搭建,从而使复合材料获得了更高的电导率。同时,乙醇毒性小沸点低,容易被除去,这尽可能的减小了溶剂对于环氧树脂基体带来的不利影响。

图3表明,由FG325为原料制备的石墨纳米片未得到明显的剥离,基本保留了鳞片石墨的晶体结构,在26.4°有尖锐的石墨特征峰;由EG325为原料制备的石墨纳米片特征峰左移且峰值减弱,这说明石墨经膨胀后层间距变大,晶体结构受到了一定程度的破坏;而由EG80为原料制备的石墨纳米片在XRD测试对比图(图3(a))中基本为一条直线,在其测试放大图(图3(b))中26.4°处仅有一个微弱的小尖峰,而在21.5°左右出现了明显的馒头峰,这说明石墨经膨胀后层间距显著增大且片层呈分散状态,晶体结构基本消失,仅残留了极少未被完全剥离的石墨厚片。

图3 石墨纳米分散液中的各导电填料XRD衍射图谱Fig 3 XRD patterns of each conductive filler in graphite nano-dispersion

图4是FG325、EG325及EG80的扫描电镜照片及以其为导电填料原料制备的复合材料导电机理图。结合图3、图4可以发现,FG325是没有经过膨胀处理的鳞片石墨,在超声作用下石墨片层会发生弱剥离,但无法被充分剥离至单层或少层。在这种情况下,导电填料之间的搭接情况差,从而形成导电网络的能力不佳,且已剥离的石墨纳米片在分散体系加热除溶剂的过程中也极易发生沉降堆叠[10-11],故复合材料的电导率很低。EG325是鳞片石墨经膨胀后再使用气流粉碎机将其破碎得到的,膨胀度较低,片层之间经膨胀处理出现一定的松动,但其层间距与鳞片石墨区别不大。这使得填料之间的搭接情况依然较差,虽然较FG325有了一定的改善,但形成的导电网络依然不佳,故复合材料的电导率也较低。EG80为经300倍膨胀的膨胀石墨(也称为蠕虫石墨),足够的膨胀使得石墨片层呈风琴式展开,层间距显著增大(详见图4(c)中EG80的SEM照片),对比表1,具有300倍膨胀度的EG80的比表面积最大,极大的膨胀度使得由其为原料制备的石墨纳米片具有最大的层间距,从而有助于其在分散液中进一步剥离并获得更大的比表面积。比表面积综合反映了石墨纳米片的尺寸状态,比表面积越大的石墨纳米片单位质量下片层越薄、片层数量越多[12],相互接触的机会也越多,形成的空间导电网络也越好[13],故由EG80制备得到的复合材料的电导率最高,最具应用价值。

图4 不同石墨原料扫描电镜照片及其在复合材料中的分散机理图Fig 4 SEM images of different graphite raw materials and dispersion mechanism in composites

2.2 石墨含量对复合材料电导率的影响

图5为在最优石墨纳米分散体系下(EG80-乙醇体系),分散剂咪唑含量为3%时,石墨含量对复合材料电导率的影响曲线。图5表明,对于该复合材料体系15%~25%为石墨含量的渗滤转变区,而15%即为域起点ΦC1(也称作渗流阈值),在达到此含量时复合材料电导率发生了极大的突增,增幅高达4个数量级,这说明在此含量下,导电网络的搭接基本完成,导电粒子的电子输运结构基本形成[14]。之后随着石墨填料含量的增加复合材料电导率也在逐渐增加,在石墨含量为25%时复合材料电导率达到了最高值,之后再继续增加石墨含量,电导率没有发生太大变化。由此说明25%即为该渗滤转变区的终点ΦC2,当导电填料含量达到该值后再继续增加含量,复合材料的电导率变化很小。

图5 石墨含量对复合材料电导率的影响曲线Fig 5 Influence curve of graphite content on conductivity of composite material

该电导率变化趋势符合渗流导电现象[15],而当石墨含量小于15%时,此时的导电填料含量明显不足以形成相互连续接触的网状组织,复合材料仍有一定的电导率,这就是基于隧道效应[16]传导机理而形成的导电效应。

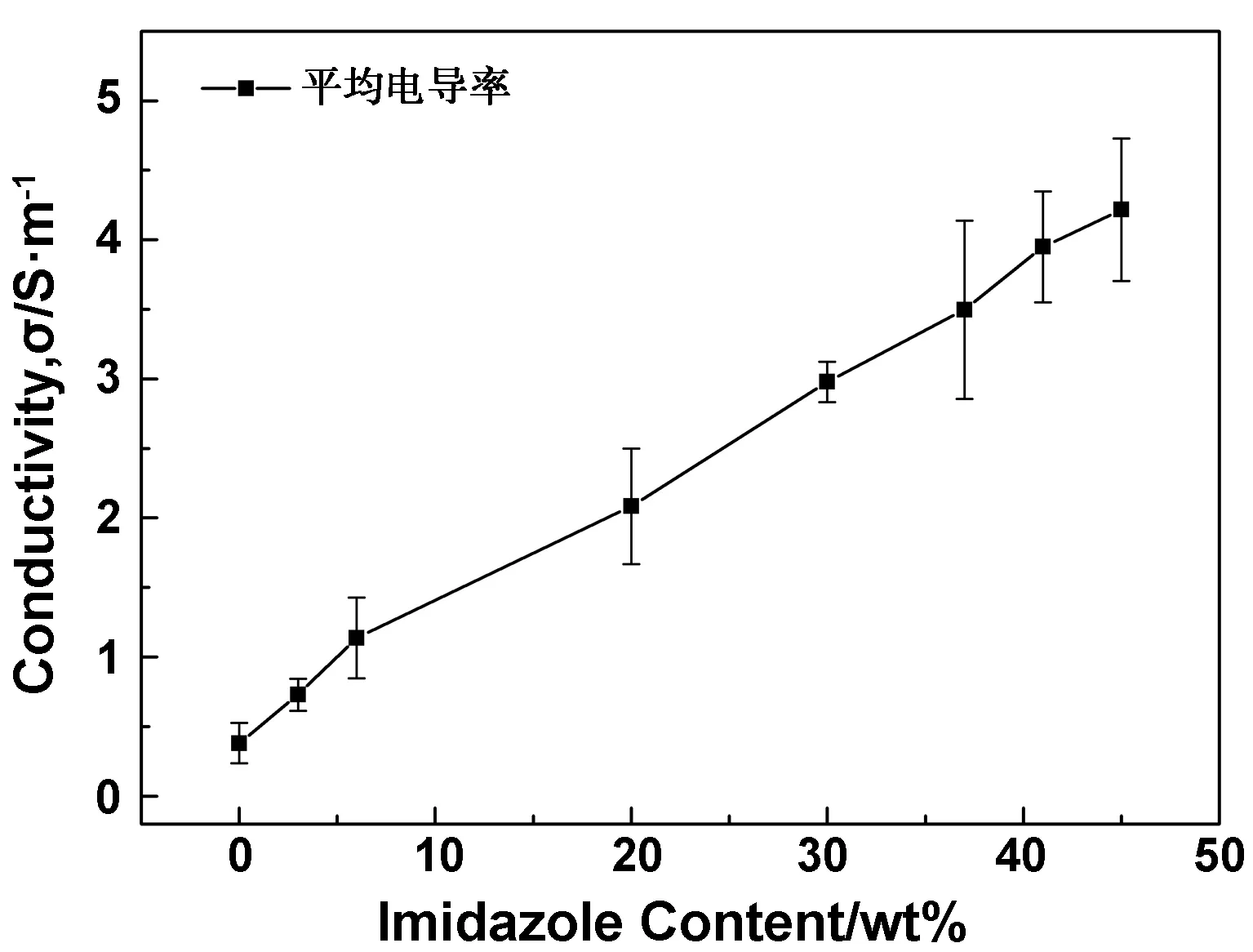

2.3 咪唑含量对复合材料电导率的影响

石墨的液相剥离的关键是要选取合适的分散体系[8],该体系可以与石墨产生一定的相互作用,从而实现石墨在溶剂体系中的剥离。咪唑具有π-π共轭结构,可以对石墨纳米片进行非共价键功能化改性[17-18],在石墨纳米分散体系中起到剥离辅助动力源的作用,从而促进石墨的剥离[19-21]。

图6为在最优石墨纳米分散体系下(EG80-乙醇体系),石墨EG80含量为20%时,分散剂咪唑含量对复合材料电导率影响的曲线。咪唑在石墨纳米分散液的制备中起到的是石墨分散剂的作用,在复合材料的制备中起到的是石墨稳定剂的作用。该图表明,咪唑的含量对复合材料电导率会起到显著的影响,随着咪唑含量的增加,复合材料电导率呈直线上升趋势。咪唑作为环氧树脂的一种快速固化剂,其用量会对环氧树脂的固化时间及材料性能产生显著影响[22],故咪唑的具体用量不宜过多,应控制在45%以内。

图6 咪唑含量对复合材料电导率的影响曲线Fig 6 Influence curve of imidazole content on conductivity of composite material

图7表明,当复合材料体系中不含咪唑时,26.4°处出现了明显的尖峰,这说明此时石墨填料堆叠情况较为严重;而当复合材料体系中含有咪唑时,尖峰位置随着咪唑含量的增加而逐渐左移且峰值逐渐减弱。这说明咪唑的存在有助于剥离的石墨纳米片获得更大的层间距且在复合材料中稳定分散,避免了剥离的石墨纳米片重新团聚,从而有利于复合材料获得更高的电导率。

图7 不同咪唑含量的复合材料XRD衍射图谱Fig 7 XRD patterns of composite materials with different imidazole contents

2.4 超声时间及方式对复合材料电导率的影响

本文工艺路线采用分段超声方式,超声波震荡过程共有两个阶段,分为前超声和后超声,超声功率均为200 W。前超声也称作有效超声,是指溶剂体系中只含有石墨原料及分散剂咪唑时的超声阶段。后超声也称作辅助超声,是指溶剂体系在前超声结束再加入环氧固化剂D400之后的超声阶段。

图8为在最优石墨分散体系(EG80-乙醇体系),石墨EG80含量为20%时,分散剂咪唑含量为3%时,分段超声时间对复合材料电导率影响的对比图。图8(a)是控制后超声时间为0.5 h,研究不同前超声时间对复合材料电导率的影响。该图表明,随着前超声时间的增加复合材料电导率呈现先增大后减小的趋势,在前超声时间为1 h时达到最大值。这可能是因为超声能量会对EG80起到冲击作用,这在一定程度上会带来石墨片层的剥离[23]以及石墨粒径的减小[24]。片层剥离、粒径减小、比表面积增大都有利于提高石墨搭建导电网络的能力[25],从而复合材料电导率上升。但过长时间的超声也会对剥离的石墨片层起到破坏作用[9,26],从而减弱了石墨填料搭建导电网络的能力,致使电导率下降。图8(b)是控制前超声时间为0.5 h,研究不同后超声时间对复合材料电导率的影响。该图表明,进行0.5 h的后超声效果最佳,不进行后超声或后超声时间过长都会对复合材料电导率产生不利的影响。这可能是因为在咪唑的辅助下前超声阶段的超声能量[27]主要对石墨进行了一定的处理和改性,在后超声阶段分散液中加入了聚醚胺D400,较大分子量的D400在超声能量和咪唑的辅助动力下会进入石墨层间,这会进一步促使石墨片层的剥离并起到了防止剥离的石墨再团聚的作用。同样的,后超声时间过长也会破坏石墨片层从而导致复合材料电导率下降。可见,前超声是决定石墨剥离效果、比表面积大小、结构性好坏的关键超声阶段;后超声是决定经过前超声处理后的石墨性能稳定效果的关键超声阶段。

图8 超声时间及方式对复合材料电导率的影响Fig 8 Influence of ultrasonic time and method on conductivity of composite material

2.5 制备工艺对复合材料电导率的影响及工艺条件优选

对于同一类型的导电填料而言,结构性、表面化学性质、比表面积是评判导电填料性能水平的3大重要性质[7]。对于以石墨为原料制备的纳米导电填料,结构性是指导电填料形成聚集体的能力,鳞片石墨不具有结构化能力,而膨胀石墨具有结构化能力,并且膨胀度是影响其结构性的最主要因素。表面化学性质一般是指对导电填料的表面改性,在分散液中咪唑是通过π-π非共价键与石墨表面进行相互作用,促使石墨片层的剥离;而在复合材料中咪唑也是通过π-π非共价键对石墨进行功能化改性,从而避免已剥离的石墨纳米片重新堆叠,起到了稳定剂的作用。比表面积综合反映了片状导电填料的尺寸状态,对于石墨纳米片比表面积越大说明在单位质量下片层越薄、片层数量越多,其相互接触的机会也越多,形成的空间导电网络也越好。

在本文工艺中,石墨原料的膨胀度是通过影响导电填料的结构性来影响复合材料的电导率,分散溶剂及分散剂(咪唑)含量是通过影响导电填料的表面化学性质来影响复合材料的电导率,超声时间及方式是通过影响导电填料的比表面积来影响复合材料的电导率。

采用本文工艺路线,对石墨原料的理化参数及含量、分散溶剂体系、分散剂含量、超声时间及方式等工艺条件进行综合优选,给出一种电导率高且综合性能优异的制备工艺条件,详见表3。选择依据如下:1、石墨分散体系、超声方式及时间均选取前文讨论得到的最优情况;2、石墨含量选取渗滤转变区的终点值25%,该含量的导电效率最高;3、咪唑含量选取适合添加的上限值45%,高于此含量会对环氧树脂基体的材料性能产生不利影响。

表3 石墨纳米片/环氧树脂复合材料的优选工艺

3 结 论

(1)采用给出的溶液混合、分步分散的工艺路线,可实现高含量导电填料的高效填充,并且该制备工艺具有简单易行、对所用设备要求低的特点,未来工业化可行性大。EG80作为导电填料原料结构性好、易于形成导电网络,且简单易得、成本低廉;与丙酮相比乙醇作为极性分散溶剂更有利于已剥离的石墨纳米片的均匀分散,且绿色环保、便于回收。

(2)在最优石墨纳米分散体系下(EG80-乙醇体系),分散剂咪唑含量为3%时,15%~25%为该复合材料体系的石墨含量渗滤转变区。

(3)咪唑作为石墨纳米分散液中的石墨分散剂、复合材料中的石墨稳定剂,其含量显著影响复合材料的电导率,随着咪唑含量增加,复合材料电导率直线上升。咪唑同时是一种环氧树脂快速固化剂,添加咪唑在提升复合材料电导率的同时不会给树脂体系带来不利影响,但其用量会对环氧树脂的固化时间及材料性能产生显著影响,故咪唑含量控制在45%以内。

(4)选用分段超声工艺,前超声是决定石墨剥离效果、比表面积大小、结构性好坏的关键超声阶段,前超声时间1 h最佳;后超声是决定经过前超声处理后的石墨纳米片性能稳定效果的关键超声阶段,后超声时间0.5 h最佳。

(5)选用EG80/乙醇分散体系,当石墨含量为25%、咪唑含量为45%时,采用前超声1 h +后超声0.5 h的分步分散工艺,可制备得到平均电导率为13.02 S·cm-1的石墨纳米片/环氧树脂复合材料。