复掺粉煤灰与纳米SiO2对混凝土性能的影响

李孝雄,胡明华,袁枫斌

(1. 滁州学院 土木与建筑工程学院,安徽 滁州 239000;2. 安徽省交通规划设计研究总院股份有限公司,合肥 230001;3. 中咨华科交通建设技术有限公司,北京 100195)

利用粉煤灰取代混凝土中部分水泥不仅实现了粉煤灰资源的利用,节约了能源与资源消耗,且减轻了粉煤灰对环境的影响.目前,粉煤灰混凝土已应用在道路、桥梁下部结构等工程中,它将向着绿色高性能方向发展[1].现有研究结果表明[2-6],混凝土中大部分水泥被粉煤灰取代,水泥的活性未被完全激发,导致混凝土早期性能较低,但因粉煤灰粒径较小,能有效地填充混凝土孔隙,增加了混凝土的密实度,提高了抗渗性能及耐久性.大掺量粉煤灰混凝土早期性能不足导致其在混凝土的推广应用中受到了阻碍.因此,需寻找一种新型材料提高混凝土的早期性能.

纳米SiO2掺入混凝土中,其3大效应(晶核作用、微集料填充效应及火山灰活性[7])可提高混凝土早期性能,但纳米SiO2存在最优掺量.过多的纳米SiO2将会降低混凝土抗压强度[8-10].文献[11-12]通过在混凝土中掺入纳米SiO2的冻融试验,深入研究了提高其抗冻性能的机理,试验结果表明,混凝土仅表面被剥离,可有效提高混凝土抗冻性能.纳米SiO2掺入混凝土中能有效降低混凝土中的孔隙率,且由于其3大效应,加速了水泥水化,优化了孔结构及界面过渡区,从而提高混凝土抗渗性能[13].

本文通过试验研究纳米SiO2对混凝土性能的影响,确定其最优掺量;同时,通过改变粉煤灰的掺量,研究复掺粉煤灰与纳米SiO2对混凝土性能的影响.

1 单掺纳米SiO2对水泥基材料性能的影响

1.1 试验设计

实验采用的纳米SiO2是由上海缘江化工有限公司生产;水泥采用江南小野田水泥厂生产的PII52.5型硅酸盐水泥;砂子是天然河砂(中砂);石子由石灰岩破碎而成,粒径为5~25 mm.纳米SiO2及水泥材料基本参数见表1和表2.试验步骤及试样制备均按照规范《普通混凝土长期性能和耐久性能试验方法》[14](GB/T50082-2009)与《普通混凝土力学性能试验方法标准》[15](GB/T50081-2016)中的规定执行.

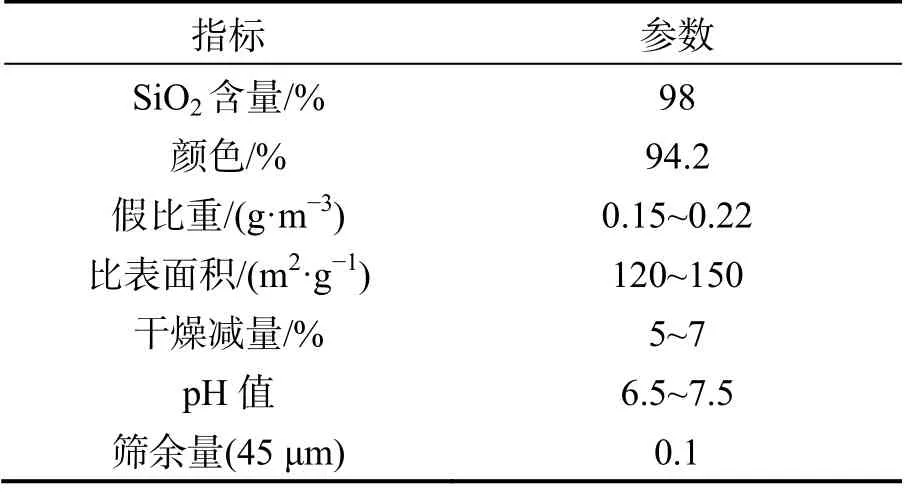

表1 纳米SiO2相关参数

表2 水泥的主要化学组成

试验配合比见表3,以此测试纳米SiO2混凝土不同龄期的抗压强度、抗冻性能及抗渗性能.

表3试验配合比

1.2 实验结果与分析

1.2.1 抗压强度

由图1可知,混凝土的早期(14 d)抗压强度随着纳米SiO2掺入量的增大而增加,掺入3%和1.5%的纳米SiO2混凝土在14 d时的抗压强度较未掺入的混凝土分别提高了3.5%和4.1%,但28 d后随着SiO2增加混凝土抗压强度减小.这主要是由于纳米SiO2具有高早期性火山灰活性,参与了早期的水化反应,能与水泥中的Ca(OH)2形成C-S-H凝胶体,且纳米SiO2填充混凝土中的微结构,增加了混凝土早期的抗压强度,也正因前期水化反应过快,释放了大量热量使其内部产生微小裂缝,导致后期的混凝土抗压强度有所降低.

1.2.2 抗渗性能

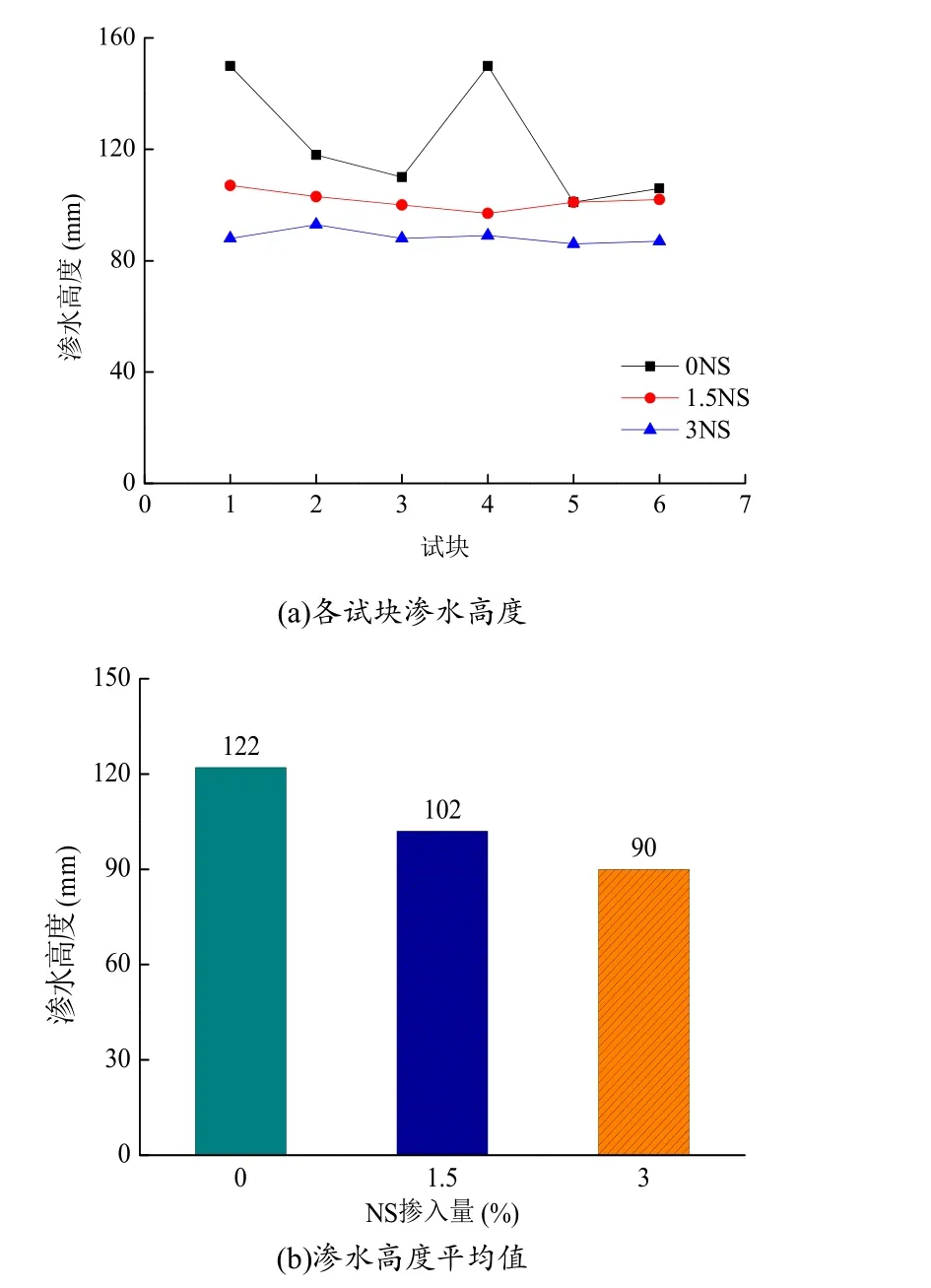

A组每个试块测得的10个渗水高度值的平均值见图2.

图2 掺入纳米SiO2混凝土渗水高度

由图2(b)可知,纳米SiO2掺入量的增加有效提高了混凝土抗渗性能,掺入1.5%纳米SiO2混凝土的抗渗高度比未掺入的减小了16.4%;掺入3%的纳米SiO2混凝土的抗渗高度比未掺入的减小了26.2%.水分主要在水泥和骨料间的连通孔隙和界面过渡区孔隙中扩散,当纳米SiO2掺入混凝土中时,由于纳米SiO2其颗粒半径达到纳米级别,填充了混凝土中的孔隙,阻断了3种水扩散方式,提高了混凝土的抗渗性.且由图2(a)可知,未掺入纳米SiO2的混凝土试块渗水高度离散性较大,而加入纳米SiO2后混凝土的渗水高度差异性较小.这是由于未加入纳米SiO2的混凝土材料孔隙较大,且孔隙大小及连通性具有一定随机性,从而导致混凝土渗水高度离散性较大,而加入纳米SiO2后孔隙被填充,其渗水高度差异性较小.

1.2.3 抗冻融性能

由图3(a)可知,随着冻融次数的增加,混凝土试块质量不断减小,未掺入纳米SiO2混凝土试块冻融次数达到20次之后,其质量开始明显减小;掺入纳米SiO2量为1.5%和3%的混凝土试块冻融次数超过40次后,其质量开始明显减小.根据规范规定,当试块质量损失率超过5%时,应停止试验,即得冻融极限值.由图3(b)可知,未掺入纳米SiO2的极限冻融次数为56次;纳米SiO2掺入量为1.5%和3%的试块极限冻融次数较未掺入的分别提高了39.5%和69.6%,这主要是纳米SiO2的填充作用提高了混凝土的抗冻性能.

图3 掺入纳米SiO2混凝土冻融后的质量损失及次数

基于上述研究,混凝土掺入纳米SiO2可在一定程度上提高混凝土的抗冻性能及抗渗性能;可提高混凝土的早期抗压强度,但到28 d时混凝土抗压强度较未掺入纳米SiO2试块有所降低;单从提高抗压强度角度出发,可利用粉煤灰替代部分水泥,并选择纳米SiO2的掺量为1.5%.

2 复掺粉煤灰与纳米SiO2对水泥基材料性能的影响

2.1 试验设计

2.1.1 原材料

试验所用原材料与前文一致,粉煤灰采用的某电厂生产的二级粉煤灰,其基本参数见表4.

表4 粉煤灰的主要化学组成

2.1.2 试验配合比

试验配合比如表5所示,以此测试纳米SiO2与粉煤灰耦合作用下混凝土不同龄期的抗压强度、抗冻性能及抗渗性能,试验步骤及试样制备均按照《普通混凝土长期性能和耐久性能试验方法》[14](GB/T50082-2009)与《普通混凝土力学性能试验方法标准》[15](GB/T50081-2016)中的相关规定执行.

表5 试验配合比

2.2 实验结果与分析

2.2.1 抗压强度

由图4可知,粉煤灰的掺入降低了混凝土的抗压强度,粉煤灰掺入量为10%,20%和30%时的混凝土抗压强度(28 d)较未掺入的混凝土分别降低了3.78%,5.95%和19.19%,这是由于粉煤灰替代了部分水泥,形成的C-S-H凝胶体减小,混凝土试块抗压强度降低.其中,未掺入粉煤灰的混凝土试块在3 d时抗压强度低于掺入10%粉煤灰混凝土,其主要原因是水化早期,粉煤灰未参与水化作用,仅起到了填充作用,这说明粉煤灰掺量适当时可在一定范围内提高混凝土抗压强度.不同组别试块前期抗压强度差距较大,随着养护时间的推移,混凝土的抗压强度差值逐渐减小,其主要原因是水化早期,粉煤灰对水泥颗粒具有解絮作用,水化反应速度慢、时间长,随着时间的加长,大量水泥产生水化,激发了粉煤灰产生二次水化反应,增加了混凝土的抗压强度,从而导致掺入粉煤灰混凝土早期抗压强度低、后期高的现象.

图4 掺入粉煤灰的混凝土抗压强度

2.2.2 抗渗性能

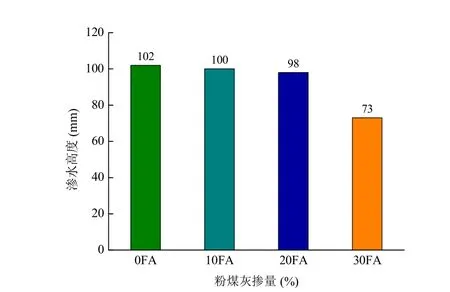

由图5可知,混凝土抗渗性能随着粉煤灰掺入量的增加而提高,掺入粉煤灰量为10%,20%和30%的混凝土渗水高度较未掺入的混凝土分别降低了1.96%,3.92%和28.43%.其主要原因是粉煤灰中存在的极细微珠相当于纳米材料,提高了混凝土的均质性和密实性;粉煤灰中含有的活性SiO2及AlO3,与Ca(OH)2反应生成胶凝物质,填充了混凝土的毛细组织,有效地提高了混凝土的抗渗性能.当粉煤灰掺量达到30%时,混凝土抗渗性能有了极大地提高(规范中对粉煤灰掺量达到30%称为大掺量粉煤灰混凝土).

图5 掺入粉煤灰的混凝土渗水高度

2.2.3 抗冻融性能

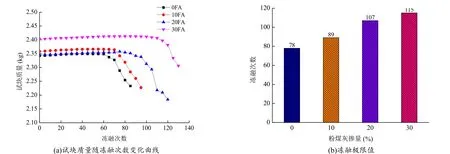

由图6可知,混凝土试块的质量随着冻融次数增加呈先增加后减小趋势.未掺入粉煤灰混凝土试块冻融次数达到40次后,其质量开始减小;粉煤灰掺入量为10%,20%和30%时,出现质量开始减小的冻融次数分别为60,75和90次,达到冻融破坏标准的极限冻融次数分别提高了14.1%,37.2%和47.4%.前期冻融后质量的增加主要是由于混凝土浸泡水之后吸附了一定质量的水,导致混凝土试块质量的增加.粉煤灰的掺入提高了混凝土的抗冻性能,其主要原因是由于粉煤灰填充了混凝土的孔隙,且纳米SiO2和粉煤灰在耦合作用下促进了水泥的二次水化,增加了混凝土中的胶凝物质,从而防止了孔隙水冻结膨胀导致混凝土破坏.

图6 掺入粉煤灰的混凝土冻融后的质量损失及次数

3 结论

1)掺入纳米SiO2可提高混凝土的抗渗性能及抗冻性能,且未掺纳米SiO2混凝土试块的渗水高度离散性较大;掺入纳米SiO2混凝土前期抗压强度高于未掺入纳米SiO2混凝土,后期抗压强度低于未掺入纳米SiO2混凝土.

2)已掺入纳米SiO2混凝土的抗压强度随粉煤灰掺入量的增大而减小,但掺入10%粉煤灰混凝土在3 d时的抗压强度高于未掺粉煤灰混凝土试块;其抗渗性能及抗冻性能随着粉煤灰掺入量的增加而增强,当粉煤灰掺量达到30%时,其抗渗性能有较大幅度提高.