碱回收锅炉连续鳍片省煤器制造工艺技术

康宝龙,齐 鹏,邓立鑫

(高效清洁燃煤电站锅炉国家重点实验室(哈尔滨锅炉厂有限责任公司),黑龙江 哈尔滨150046)

“连续鳍片”式省煤器作为碱回收锅炉中的主要部件,其管屏结构与常规电站锅炉省煤器有较大区别,常规电站锅炉省煤器一般为“H”型鳍片或光管蛇形结构,而该部件管屏为类似膜式壁,但整个管屏没有形成封闭的膜式结构,管屏两端与集箱组装,管屏外形长度较长,结构复杂,制造难度较大。本文重点针对该部件在制造过程中的难点及解决措施进行相应介绍。

1 产品结构特点

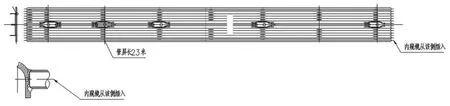

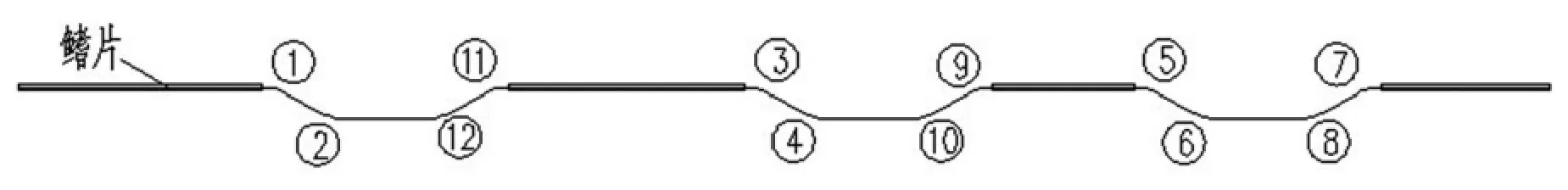

管屏中单根管子的长度为22500mm,管子两侧各焊接连续式鳍片,相邻鳍片之间采用间断式焊缝连接,管屏两端接小集箱,管屏中的管子两侧除端部外,通常焊接鳍片,整个管屏管子只允许在中间位置有一道拼接焊口。管屏形式见图1,管屏结构尺寸,见表1。

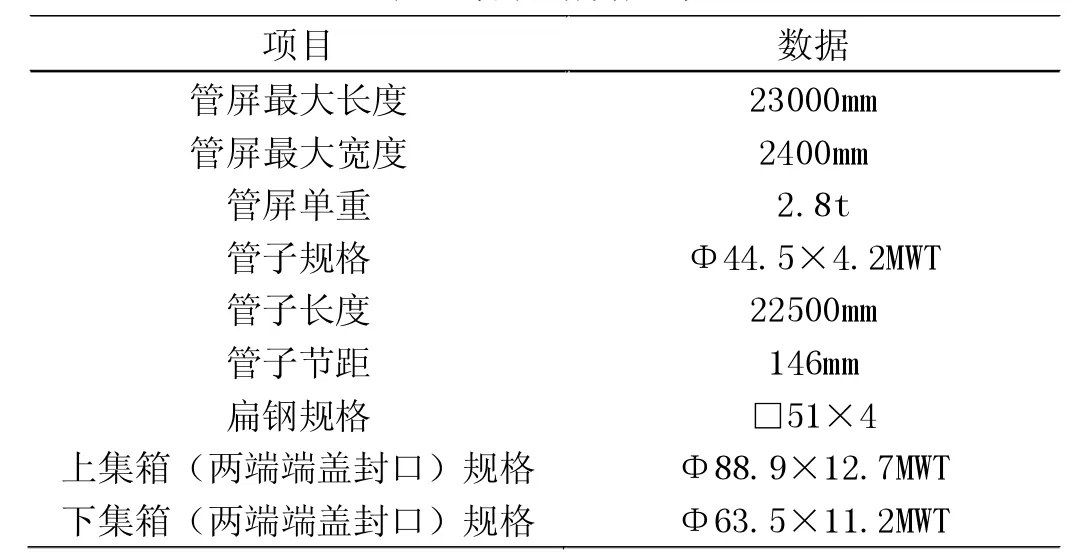

表1 管屏结构尺寸

图1 碱回收锅炉“连续鳍片”式省煤器管屏局部图

2 主要制造难点

2.1 集箱与管子焊接困难,质量难以保证

一般锅炉产品中的全焊透结构均为短管接头,便于根部外封底后焊缝背面成型质量检查和修磨,而该项目集箱与管子组装时管子为22500mm左右,目视完全无法满足焊缝内部根部的检查要求,根部封底后只能采用内窥镜配合检查背面成型质量,但是上集箱节流孔孔径仅为Φ8mm,内窥镜探头无法伸入,必须制定特殊的工艺流程。

2.2 弯管结构鳍片管尺寸难以保证

弯管结构鳍片管示意见图2,由于管子总长22.5m,同时限制只允许有1道焊口,常规该结构制造方法为先弯管,再采用手工焊接方式焊接鳍片,此种方式会导致管子变形较大,需增加后期校正工作量。

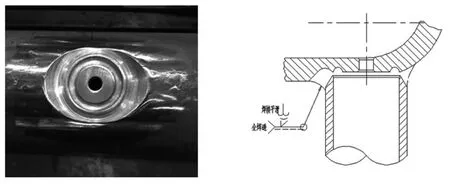

图2 弯管结构鳍片管

2.3 集箱节流孔加工困难

以往类似产品在设计时,管屏与集箱焊缝为非全焊透形式,在产品运行过程中焊缝经常出现泄漏。因此该项目的该位置焊接结构采用了全焊透加强型结构。优化后的集箱节流孔结构见图3。

图3 优化的全焊透节流孔结构

上集箱的管孔为节流孔形式,集箱节流孔的尺寸为Φ8。常规此类节流孔槽采用摇臂钻床分多次进行加工,所用工装主要为倒角器及相关刀具,首先钻Φ8底孔,然后倒角器的导柱以孔为定位进行周边凹槽的加工,但是此孔孔径仅为Φ8,实际加工时,倒角器的导柱过细导致强度不足,经常出现折断、卡在筒身管孔内无法取出的现象。

3 主要制造技术

3.1 管子与集箱装焊技术

为实现管子根部的内窥目的,制定特殊的工艺流程如下:

(1)先将直管采用热丝TIG焊进行对接,再将管束与扁钢采用MPM焊机进行焊接,形成单支鳍片管,逐根元件管进行通球检验,避免鳍片管内部出现焊漏的情况。

(2)上集箱(节流孔侧)与管束按照合格的WPS进行手工氩弧焊封底,焊接过程中严格控制线能量,保证背面成型均匀且不会出现较大焊瘤。

(3)从管束接下集箱侧伸入内窥镜探头,对上集箱管座背面成型质量进行内窥镜检验,对于未焊透管座进行返修直至合格,内窥镜检测示意图见图4。

图4 上集箱节流孔侧内窥镜检测示意图

(4)上集箱与管束焊缝采用手工氩弧焊进行盖面,完成后,按第3条要求重复对该角焊缝背面进行内窥镜检测,避免焊缝盖面过程中出现焊漏的情况。

(5)下集箱与管束进行氩弧焊封底,控制背面成型质量。

图5 弯管结构鳍片管弯制顺序

(6)从下集箱端盖位置伸入内窥镜,利用辅助块对下集箱管座进行内窥镜检验。

(7)下集箱与管束焊缝采用手工氩弧焊进行盖面,保证背面质量。

(8)焊接下集箱端盖,对管接头角焊缝及下集箱端盖焊缝表面进行磁粉检测。

(9)管屏组件采用钻孔的等边角钢,上下两根夹持,利用螺栓螺母进行紧固,整个管屏夹持5道等边角钢,保证管屏整体刚性,便于管屏的起吊、转运。

(10)管屏组件整体进行水压试验,水压后通过管屏倾倒、压缩空气吹扫,必要时进行进炉烘干,保证管屏内部积水排干,最终油漆发货。

按照上述流程进行制造,可确保集箱与管束角接焊缝的焊接质量。

3.2 弯管结构鳍片管制造技术

针对此产品的特殊结构,采用先焊鳍片后弯管的制造流程,具体过程为在直管状态下采用MPM焊接管子双侧鳍片,弯管区域预留空焊,预留长度满足后续弯管需要,然后割除空焊区域扁钢,在弯管机进行管子的弯曲。

弯曲时采用短滑槽配合调头弯制的方法,控制弯管模具中滑槽的长度小于中间桥弯的直段长度,按照图5所示的顺序进行弯管。弯管时在弯管机前端做支撑架,同时采用水平尺辅助控制弯头的空间偏差,在即将弯管的弯头前300mm内进行水平度测量,确保相邻弯头在同一平面内再夹紧弯管,避免管子弯曲后平面度差。

采用此方法可以保证弯管结构鳍片管整体平面度及形位尺寸,不需在弯管后增加校正工序,可有效保证产品质量。

3.3 集箱节流孔加工技术

针对集箱节流管孔加工困难的问题,工艺上制定了特定的工艺措施,更换了加工设备,采用稳定性更好的镗床,并提制了专用的加工刀具工装一体镗刀,该加工方法既提高了设备的稳定性,又避免了钻床加工时因晃动导致导柱折断现象的发生。同时避免钻床加工的多次进刀,大大提高了加工效率,降低刀具使用成本,为最终产品质量提供保障。

4 结束语

本文结合我公司碱回收锅炉二级省煤器产品的制造经验,整理出明确的制造方案与工艺流程,同时对产品质量有严格的质量控制措施,用于指导后续此类产品的生产制造。