温度对钢管混凝土拱圈合龙施工影响分析

邓磊

(重庆交通大学 土木工程学院 重庆400074)

0 引言

桥梁事业发展迅速,而其中的一种发展较快的钢管混凝土组合形式结构,由于具有施工便利、极大提高跨径、高强度、延性优良、经济效益显著等优点,被用于各种土工建筑中。对于钢管混凝土拱桥来说,其钢管骨架拼装的过程是极为关键的,采用卷扬机、钢丝绳相组合的系统,分段斜拉扣挂悬拼架设是常用的施工方法。该方法具有下列特点:不采用一次成型的方式,而是在施工过程中,随着主拱圈的不断变化,将结构上各个位置的恒载以及临时荷载分步骤施加于结构整体体系上。在这个过程中,为了保证拱圈施工质量,使拱圈的整体线形和结构内力达到设计理论值,需要对结构的拼装过程进行精确的计算和控制。

1 理论基础

目前,为了方便求解钢管混凝土拱圈在缆索吊装施工过程中内力和线形的问题,一般采用传统的经典力学结构分析,即分别计算在每个施工阶段时,将由于施工产生的荷载增量和结构内力以及相应的位移施加于桥梁结构体系上,并把由此计算出的各阶段内力和位移进行数值累加,从而得到拱圈施工某个中间过程或者整体成桥状态时的结构内力和变形;对于无法人为控制的大气温度影响,施工中一般是对高温时刻进行回避,以此来达到消除温度影响的目的。

拱圈各节段在进行吊装施工时,监控指令中的索力一般是假设在设计温度,但尽管对高温进行回避[1],然而现场的温度难免与设计有所差异。因此即使严格要求施工方在气温稳定时进行施工操作,也不能完全消除温差的影响,这种做法会使监控指令达不到理想的实施效果。

2 有限元模型建立

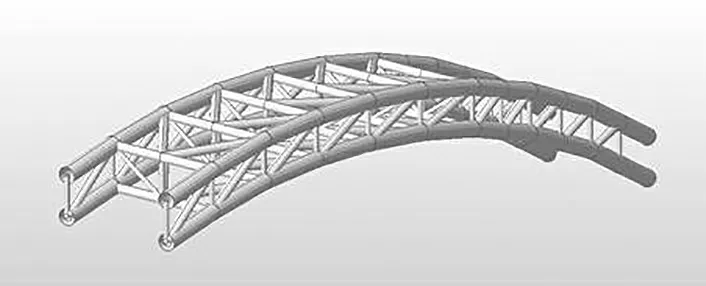

为了探究在一定温度变化范围内,由于升温或降温导致的拱桥整体线性以及跨中合龙段施工影响[2],现在使用MIDAS Civil软件建立简易模型进行分析。模型概况可见图1和图2。

图1 模型总体图

图2 拱肋截面示意图

桥梁跨径为150m,矢高25.2m,矢跨比为1/6。主拱截面为钢管空心截面,截面示意图如图2所示。为简化结构使其便于建模模拟,将拱肋间的横撑和竖腹杆和斜腹杆的两个端点与拱肋段的节点重合,这样可以大大减少由于节点不重合带来的节点间弹性约束的使用量。拱肋材料使用Q420钢材。拱脚处定义为固定约束,拱顶处设置竖向链杆约束。跨中合龙段长度设置为2m。设置的荷载分为以下两类:

(1)恒载:自重;

(2)温度荷载:从设计要求的合龙温度15℃升温到25℃。

边界条件的设置:拱脚处使用固结约束,拱顶合龙段两侧,为模拟缆索吊装施工过程中的边界条件,设置竖向和横向约束,并且约束x方向和z方向的转动自由度。

3 结果分析及结论

模型分析结束后查看在自重和升温工况组合下的位移值,该组合使用的是两种工况各乘1.0的组合系数并叠加的方式进行计算。其最大纵向位移为4.04cm,最大位移点出现在拱肋顶部,即合龙段两侧;最大竖向位移为6.41cm,最大位移点出现在接近拱肋L/2处,具体变形结果见图3和图4。

图3 组合工况下的最大纵向位移

图4 组合工况下的最大竖向位移

可见,在温度上升时,由于热胀冷缩作用,导致已经安装好的拱圈部分受热膨胀[3],在x方向上向跨中移动了4cm左右,假设两边拱肋完全对称的情况下,两侧拱肋之间的距离将减少8cm,此时跨中合龙段的2m部分就会变成1.92m。由此,跨中合龙段在温度上升10℃的情况下,合龙段在不改变施工方式正常施工的情况下,就极有可能发生合龙段预留距离不足而拼接不上的情况[4]。

为了在施工中避免这种情况,在考虑温度变化合龙时,如果考虑合龙温度高于设计温度[5],则在拱肋合龙施工过程中应该提前调整施工方式和方法,保证拱肋合龙工序顺利。通过以上例子可以想到,如果无法保证低温度合龙的情况下,在施工上一阶段拱肋时,可以稍微将拱段往上提升一些,在温度上升时拱肋会产生竖向和纵向位移,可以恰好抵消上个节段施工时预留出来的空间,此时合龙就可以保证跨中合龙段拱肋安装顺利[6]。