鱼骨式热沉调温系统的数值模拟与试验研究

祁雪琴 刘智勇* 颜昌林

(1 兰州交通大学环境与市政工程学院 兰州 730070)

(2 兰州真空设备有限责任公司华宇分公司 兰州 730013)

1 引言

调温热沉是指通过改变热沉温度来模拟空间环境温度变化的方法。当热沉达到控制温度后,可通过控制载冷剂温度达到控温的目的也可以通过控制载冷剂的流量来实现热沉温度控制。文献[1]介绍了目前国内主要的调温技术,对不同流程的工作原理作了详细介绍,并简要分析其优缺点和适用范围,为我国热真空试验设备的发展和制造提供借鉴。文献[2]主要介绍了气氮调温热沉工作原理及系统主要组成部件的结构,分析计算了系统关键参数,并完成了试验验证。文献[3]等人结合某型号航天器对调温热沉试验需求,对某空间环境模拟器进行了气氮调温系统流程设计,对影响系统的关键参数进行分析和设计,最后进行了系统调试。文献[4]主要分析了热沉调温系统的主要影响因素及气氮质量流量对热沉热性能指标的影响。美国PDM 公司真空热试验设备配置有气氮调温热沉,使热沉温度在117—394 K 范围内可调,升降温速率可以达到1.1 K/min,系统可承受50 kW 的热负荷[5]。美国戈达德空间飞行中心的真空热试验设备用氮气对热沉进行调温,温度调节范围为103—423 K,升降温速率最小为6 K/min[6]。

本文保持载冷剂流量不变的情况下,通入载冷剂对热沉进行升降温,当温度达到控制点温度时,再通过循环氮气温度实现热沉温度在-130— +150 ℃范围内连续可调,并高度均匀。

2 数值模拟分析

2.1 有限元模型建立及网格划分

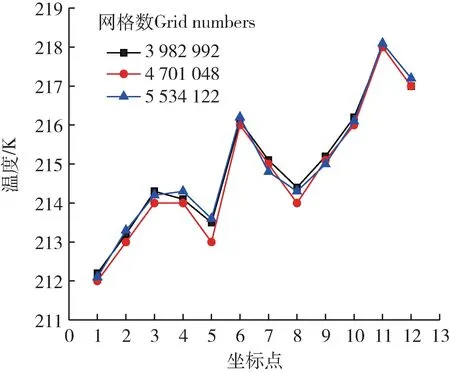

热沉主管内径为100 mm,支管内径为16 mm,材料为不锈钢;热沉翅片宽度为80 mm,材料为紫铜。由于热沉筒体左右对称,为减少计算量缩短仿真时间,只选取半个热沉进行计算。本次模拟利用ICEM CFD 对热沉管及翅片整体结构进行结构化网格划分,划分的网格如图1、图2 所示。为了避免因为网格划分的疏密对模拟结果的影响且提高计算时间减少对计算机的要求,在正式的模拟计算开始前需要划分多套疏密程度不同的网格来进行独立性验证。本文采用3 套网格(3 892 992、4 701 048、5 534 122)对热沉进行模拟计算,结果如图3 所示,对计算结果进行分析汇总,3套网格所得结果最大相对偏差为0.015%,满足工程计算精度要求。考虑到计算机性能,本文选取4 701 048 为后续计算的网格数。

图1 热沉温度场网格划分示意图Fig.1 Schematic diagram of heat sink temperature field meshing

图2 热沉网格局部放大图Fig.2 Partial enlarged view of heat sink grid

图3 网格独立性验证Fig.3 Verification of grid independence

2.2 计算工况与边界条件

利用Ansys Fluent 19.0 进行仿真计算时,采用速度入口边界条件、自由流出口边界条件,壁面边界条件。低温调温时入口氮气速度为25 m/s,氮气温度设置为143 K,热沉外壁面与真空容器筒体之间只进行辐射换热,温度设为298 K,外部发射率设置为0.2,负载时热沉内壁面之间也只进行辐射换热,温度设为298 K,外部发射率设置为0.1,进口压力为60 kPa。高温调温时入口氮气温度设置为423 K,其它参数与低温调温设置相同。湍流模型采用标准k-ε模型,压力-速度耦合采用Simple 算法[7]。

3 模拟结果与分析

3.1 调温热沉温度均匀性模拟结果

本文主要研究在保持载冷剂流量不变的情况下,通入载冷剂对热沉进行升降温,当热沉温度达到控制点温度时,再通过循环氮气温度实现热沉在-130—+150 ℃温度范围内可调,且在稳定状态时温度均匀性≤±5 ℃,对热沉进行了仿真分析。

3.1.1 +150 ℃高温循环时热沉壁面温度分布

图4 为高温调温时,循环氮气进口温度分别为420 K、423 K、428 K、435 K 时,热沉外壁面的温度分布云图。从图可看出,由于热沉自下而上流动过程中放出热量,整个热沉上近入口端翅片温度总是高于出口端翅片温度,且远离进出口端翅片温度最低。

图4 氮气不同进口温度下热沉外壁面温度分布Fig.4 Temperature distribution on outer wall of heat sink at different inlet temperatures of nitrogen

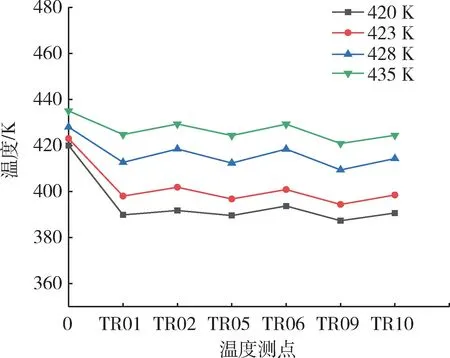

循环氮气进口温度分别为420 K、423 K、428 K、435 K 四种温度时,热沉外壁面温度变化曲线如图5所示。由图5 可以看出,稳定状态时,热沉温度均匀性分别为±1.569、±2.002、±2.801、±3.177,随着循环氮气温度升高,热沉翅片温度均匀性也相应增大。高温调温时,循环氮气进口温度增加热沉翅片表面温度升高,就越接近控制点温度。但是,循环氮气进口温度的升高,PID 控制系统中加热器输出功率也随之增加。所以,在热沉实际运行时,当热沉温度达到控制点温度后,应控制循环氮气温度在428—435 K 范围内,保证不增加经济成本的情况下保证热沉翅片温度均匀性达到要求。

图5 外壁面温度随氮气进口温度变化曲线Fig.5 Curve of outer wall temperature changing with nitrogen inlet temperature

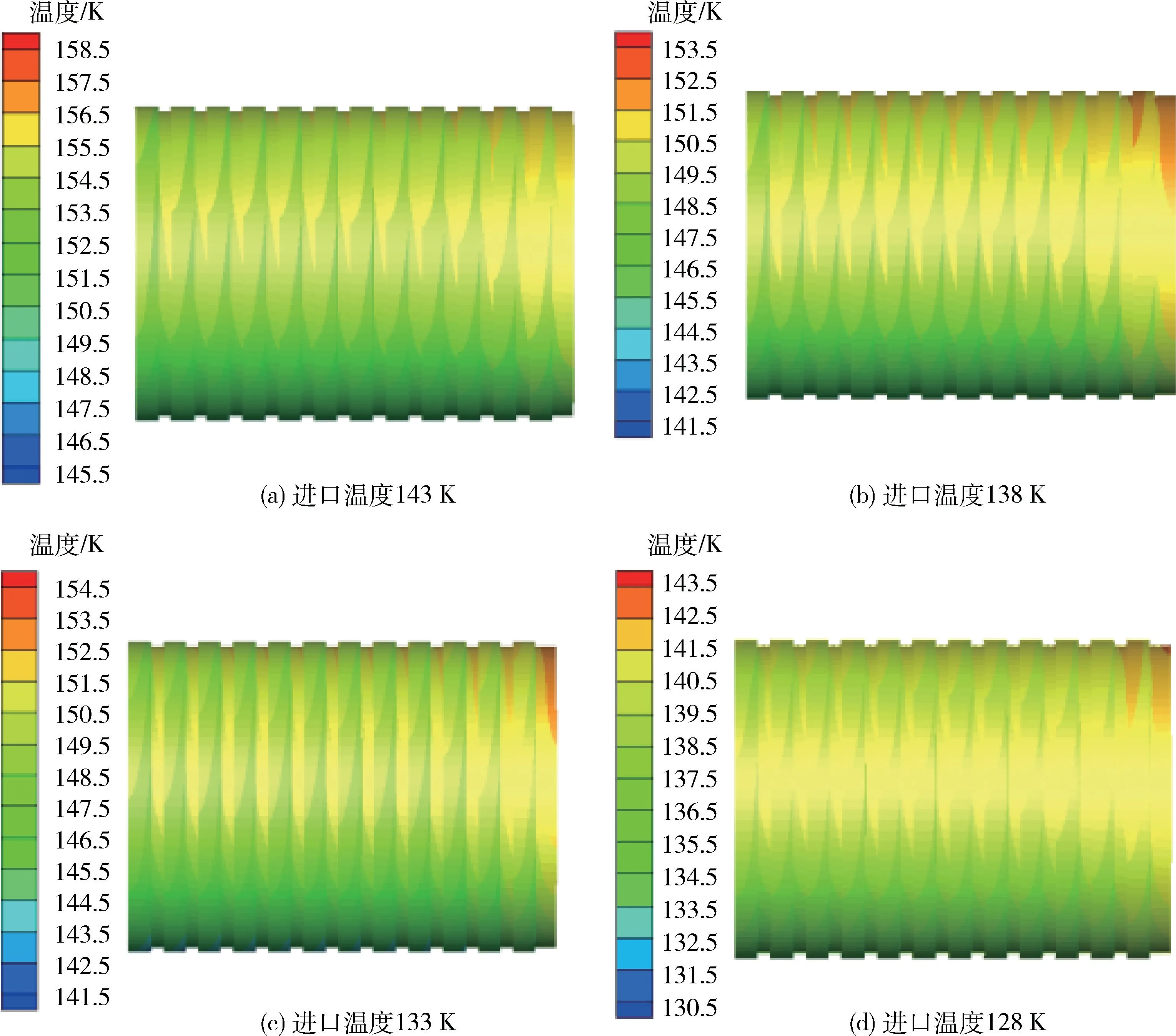

3.1.2 -130 ℃低温循环时热沉壁面温度分布

循环氮气进口温度分别为143 K、138 K、133 K、128 K 时,热沉外壁面的温度分布云图如图6 所示。从图可看出,热沉自下而上流动过程中吸收热量,故近入口端热沉翅片温度总是低于出口端热沉翅片温度,且远离进出口端翅片温度最高。

图6 氮气不同进口温度下热沉外壁面温度分布Fig.6 Temperature distribution on outer wall of heat sink at different inlet temperatures of nitrogen

循环氮气进口温度分别为143 K、138 K、133 K、128 K 四种温度时,热沉外壁面温度变化曲线如图7所示。由图7 外壁面温度随氮气进口温度变化曲线图可看出,稳定状态时,热沉温度均匀性分别为±1.180、±1.432、±1.249、±0.263,随着循环氮气温度降低,热沉翅片温度均匀性减小。低温调温时,循环氮气进口温度越低,热沉温度分布越接近控制点温度。但随着氮气进口温度的降低,PID 控制系统中液氮补液阀开度增加,会增加液氮用量,故不能一味的减小氮气进口温度。所以,在热沉实际运行时,应控制循环氮气温度在128—133 K 范围内。

图7 外壁面温度随氮气进口温度变化曲线Fig.7 Curve of outer wall temperature changing with nitrogen inlet temperature

由以上可以得出,调温热沉通过控制循环氮气进口温度,可实现在-130— +150 ℃温度范围内可调,且在稳定状态时温度均匀性≤±5 ℃。

3.2 调温热沉温度均匀性瞬态模拟过程

非稳态模拟相对于稳态计算多了时间变量,能够计算出热沉温度场随时间的变化趋势,更加直观的模拟出热沉实际的工作状态。

3.2.1 升温过程

本次模拟研究热沉在-130— +100 ℃的升温速率。氮气入口温度为383 K,入口流速为25 m/s,热沉内外壁面只进行辐射换热,温度设为298 K,外部发射率设置为0.2,热沉的初始环境为143 K,进行非稳态计算。经过非稳态计算的步长为6 s,计算的步数为600。图8 为热沉翅片外壁面温度非稳态升温过程。模拟开始后,靠近入口端的热沉翅片表面温度开始升高。当模拟时间达到5 000 s 时,热沉翅片表面温度几乎达到稳定。随着时间的增加,热沉翅片表面温度分布在356—365 K 之间,且更加均匀。

图8 热沉翅片外壁面温度随时间的变化Fig.8 Temperature change on outer wall of heat sink fins with time

热沉翅片外壁面温度汇总出如图9 所示曲线。由图9 可以看出,热沉开始工作时,由于热沉与周围环境温差较大,热沉翅片的温度上升速度很快;随着时间的增加,温差逐渐减小,热沉的升温速率也减小,在0—10 min 时,热沉的升温速率为10.71 K/min;在10—20 min 时,热沉的升温速率为7.5 K/min;时间增加到40 min 时,热沉的升温速率只有1.25 K/min,且热沉温度场达到稳定状态,温度稳定在365 K左右。

图9 热沉翅片外壁面温度随时间变化曲线Fig.9 Temperature change on outer wall of heat sink fins with time

3.2.2 降温过程

本次模拟研究热沉在+150— -130 ℃的降温速率。氮气入口温度为130 K,入口流速为25 m/s,热沉内外壁面只进行辐射换热,温度设为373 K,外部发射率设置为0.2,热沉的初始环境为423 K,进行非稳态计算。经过非稳态计算的步长为6 s,计算的步数为500。图10 为热沉翅片外壁面温度非稳态降温过程。模拟开始后,靠近入口端的热沉翅片表面温度开始降低。当模拟时间达到3 000 s 时,热沉翅片外壁面温度达到稳定状态,分布在156—168 K 之间,且更加均匀。

图10 热沉翅片外壁面温度随时间的变化Fig.10 Temperature change on outer wall of heat sink fins with time

对热沉翅片外壁面温度汇总出如图11 所示曲线。由图11 可以看出,热沉开始工作时,由于热沉与周围环境温差较大,热沉翅片的温度下降很明显;随着时间的增加,温差逐渐减小,热沉的降温速率也减小。在1—15 min 时,热沉的降温速率为9.84 K/min;在15—35 min 时,热沉的降温速率为3.41 K/min;时间增加到60 min 时,热沉的降温速率只有1.07 K/min且热沉温度场达到稳定状态,温度稳定在143 K左右。

图11 热沉翅片外壁面温度随时间变化图Fig.11 Temperature change on outer wall of heat sink fins with time

4 试验研究

4.1 试验装置简介

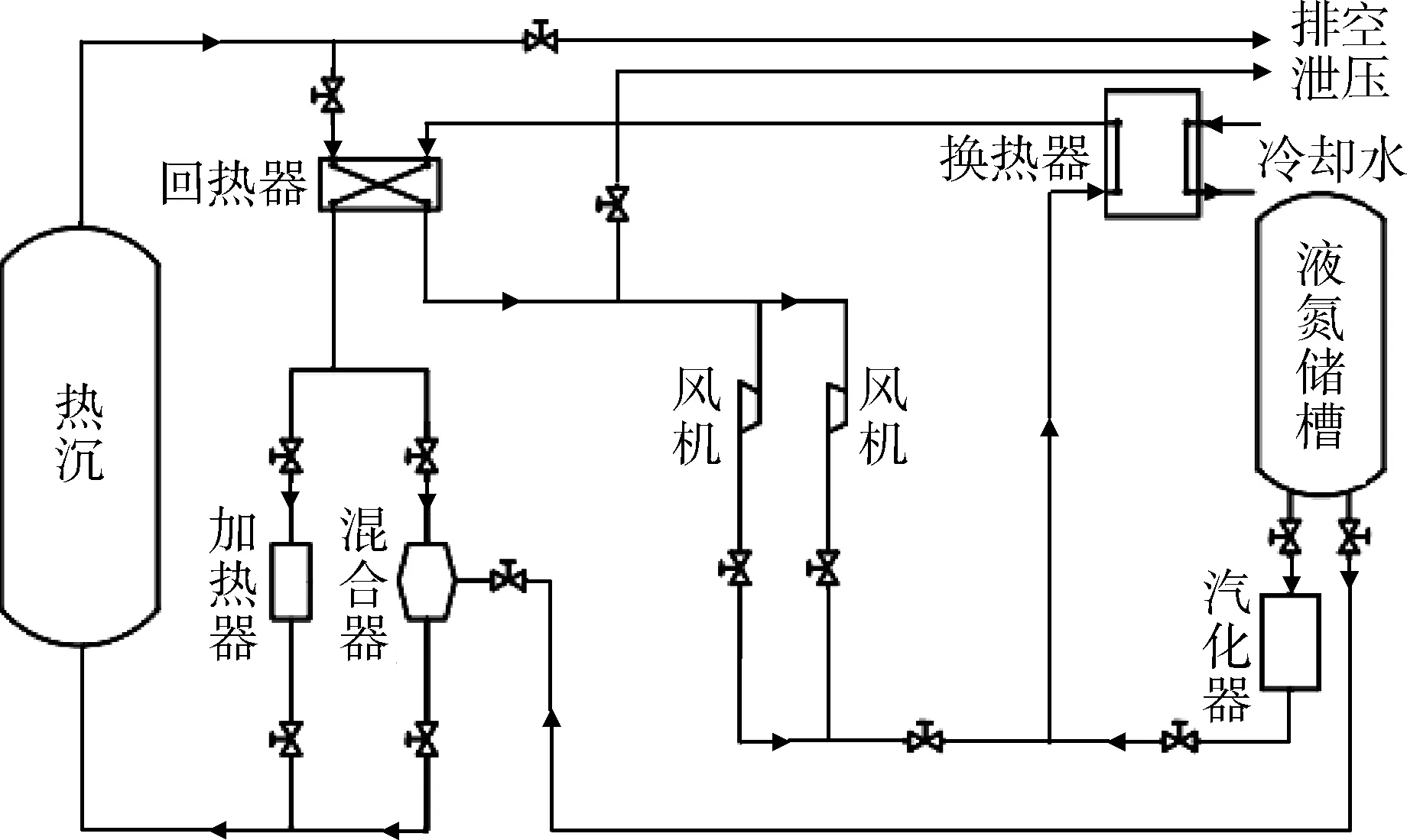

本试验系统主要包括调温循环系统(含热沉)、真空容器系统、制冷制热系统、测控分系统。调温热沉结构为鱼骨式热沉,由主管与支管焊接而成,并在支管内外两侧焊接翅片来吸收热辐射[8]。温度控制是本次试验的一个重要参数控制。通过测量在热沉翅片上不同点的温度来衡量热沉的温度均匀性以及热沉的升降温速率。

本试验台调温循环系统原理如图12 所示,该试验台由热沉,加热器、混合器、液氮储槽、循环风机、回热器等组成。循环过程为:向系统充入氮气后进行密闭循环。高温段时,启动电加热器,氮气通过电加热器后温度升高,高温氮气进入热沉进行热交换,使热沉温度升高。低温段时,液氮与氮气通过混合器进行热交换后温度降低,低温氮气进入热沉与之进行热交换,使热沉温度降低[9]。

图12 调温热沉系统原理图Fig.12 Schematic diagram of thermal adjusting heat sink

4.2 试验过程

图13 为调温热沉温度测点布置图。在热沉筒体上共设12 支测温点,均匀分布3 圈,每圈4 支,控制界面上以TR01—TR12 进行编号,试验环境温度为298 K。

图13 温度测点分布图Fig.13 Distribution of temperature measuring points

具体试验过程为:(1)按图11 连接各试验设备;(2)打开试验操作系统;(3)向管路系统中充入目标压力的循环氮气;(4)在控制界面设定目标温度,(5)打开循环风机,点击控温开始,待温度升至设定温度且稳定一段时间后,开始数据采集与记录。

5 试验结果分析

通过改变循环氮气温度来达到控制点温度为-130 ℃和+150 ℃时且进口压力维持在60 kPa 时的热沉温度均匀性作了仿真模拟,热沉温度均匀性试验中同样选择该压力下以-130— +150 ℃范围内的-130 ℃和+150 ℃温度点的温度均匀性来反应-130— +150 ℃整体温度段的温度均匀性。并对研制的控温热沉进行了控温效果调试,调试时分别取+150 ℃、-130 ℃这两个常用控温点作为区间控温点,调试过程如下:(1)升温进行+150 ℃温控;(2)降温进行-130 ℃温控;(3)最后再进行+150 ℃升温。

调试过程中从热沉翅片中选择不同位置的6 个点记录数据。热沉升降温速率(升降温过程分别记录-130— +100 ℃及+100— -70 ℃的温度数据)及控制点温度为-130 ℃、+150 ℃热沉处于60 kPa平衡态时的热沉温度曲线图分别如图14、图15所示。从图14、图15 中可以计算出,热沉翅片的升降温速率分别为4.6 ℃/min 和6.8 ℃/min,满足升降温速率≥1.0 ℃/min 的要求,在稳定状态时温度均匀性分别为±3.178、±2.588,测试结果的温度均匀性都≤±5 ℃,满足指标要求。

图14 热沉升降温速率曲线Fig.14 Temperature rise and fall rate curves of heat sink

图15 热沉平衡态时温度分布曲线Fig.15 Temperature distribution when heat sink is in equilibrium

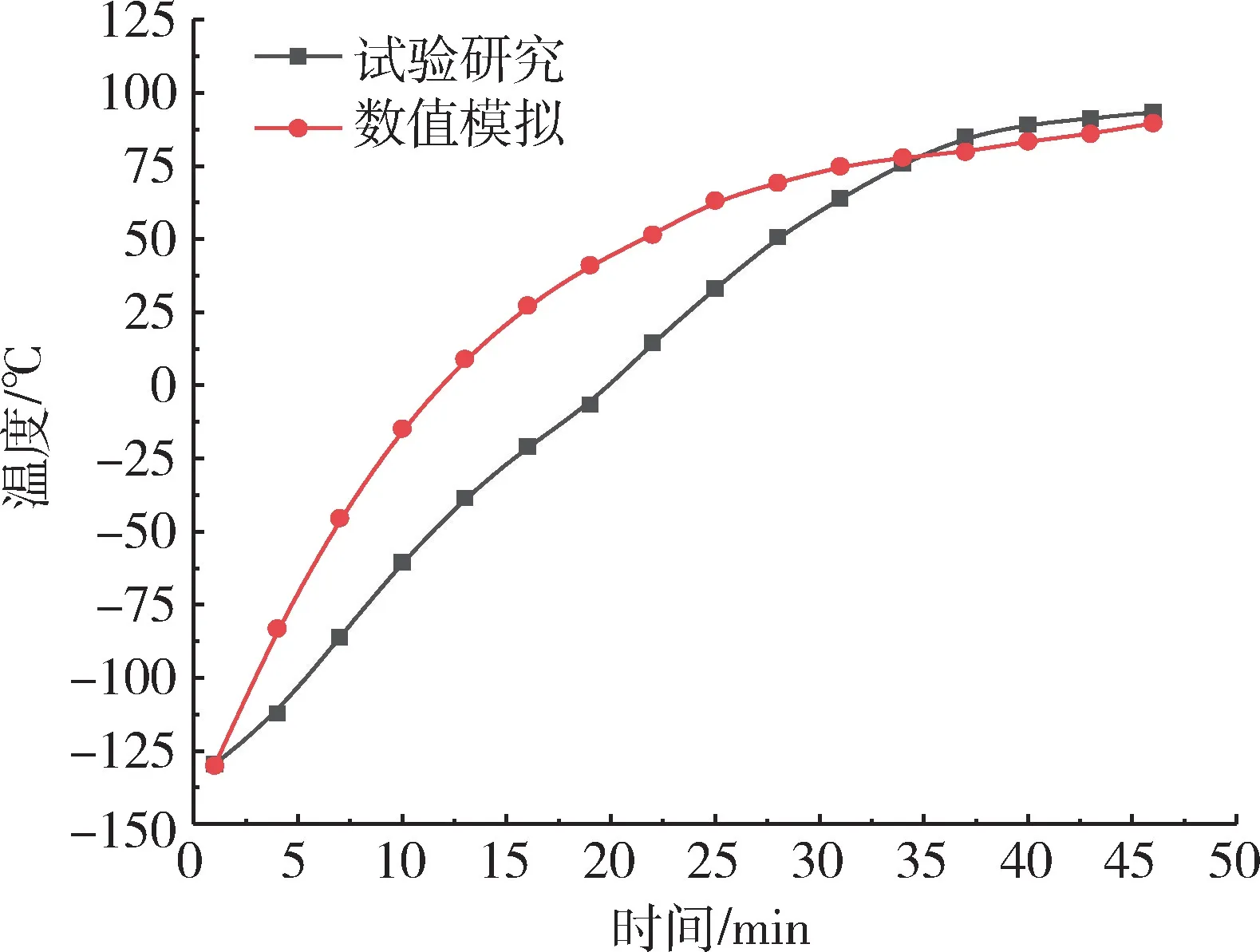

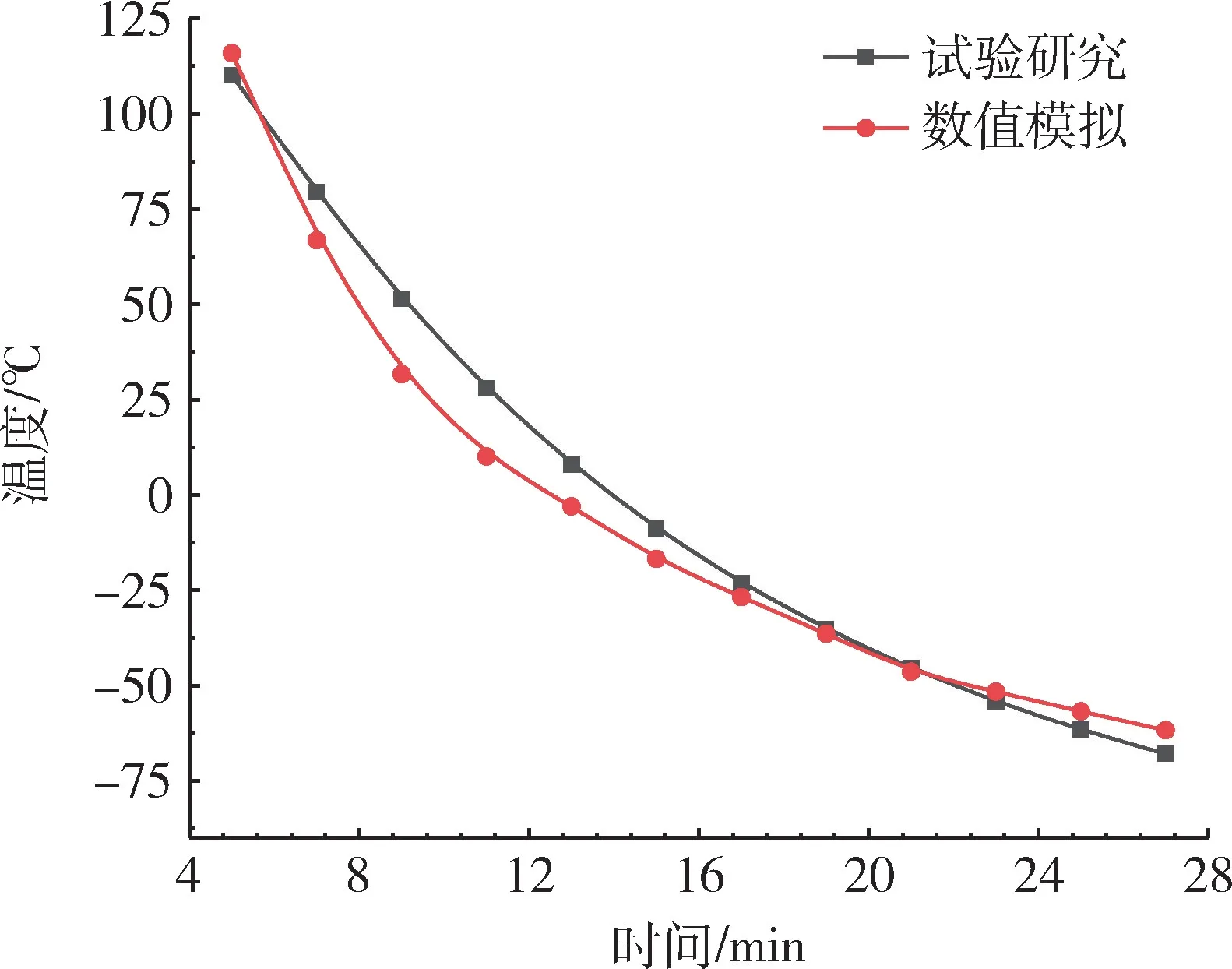

6 试验结果与模拟结果的对比

在热沉温度场的试验研究中,对翅片温度进行了测量,并且对热沉温度场进行了有限元分析,得到各测点模拟计算结果。图16、图17 为测点TR06 升降温过程试验结果与模拟结果的比较。通过比较分析发现,升温过程中,0—10 min 时,热沉升温速率数值模拟结果为10.71 K/min,试验结果为7.18 K/min,模拟升温速率在初始阶段要比实验结果快。随着时间的延续,模拟升温速率为1.25 K/min,并逐渐接近设定温度,而试验的升温过程还在继续,升温速率为2.08 K/min。反观降温过程中,前15 min,模拟降温速率为9.84 K/min,试验降温速率为6.8 K/min,试验与模拟降温变化较快且模拟降温更明显,随着时间的延续,数值模拟结果处于缓慢下降状态,降温速率为3.41 K/min,而试验的降温过程还在继续。受试验环境的影响以及模型材料加工工艺所限制而仿真模型的建立过于理想化,未考虑实际流场各物理参数的微小变化等。

图16 热沉升温过程试验与数值结果对比Fig.16 Comparison between experimental and simulated results of temperature rise

图17 热沉降温过程试验与数值结果对比Fig.17 Comparison between experimental and simulated results of temperature drop

7 结论

通过数值模拟与试验研究相结合的方法进行计算分析,得出以下几个结论:

(1)高温调温时,保证不增加经济成本的情况下,控制循环氮气温度在428—435 K 范围内。模拟结果温度均匀性为±2.002,试验结果温度均匀性为±3.178,相差最大为1.176 K。

(2)热沉在低温运行时,应控制循环氮气温度在128—133 K 范围内。模拟结果温度均匀性为±1.180,试验结果温度均匀性为±2.588,相差最大为1.408 K。

(3)升温过程中,初始阶段,热沉升温速率数值模拟结果为10.71 K/min,试验结果为7.18 K/min,模拟升温速率比实验结果快3.53 K/min。随着时间的延续,模拟升温速率为1.25 K/min,并逐渐接近设定温度,但试验的升温过程还在继续,升温速率为2.08 K/min,此时试验的升温速率比模拟结果快0.83。

(4)降温过程中,前15 min,模拟降温速率为9.84 K/min,试验降温速率为6.8 K/min,模拟降温更明显,模拟降温速率比实验结果快3.04 K/min。随着时间的增加,数值模拟结果处于缓慢下降状态,降温速率为2.5 K/min,而试验的降温过程仍在继续。