堑沟底部结构复合支护技术

徐大智

(中核北方铀业有限公司, 辽宁 葫芦岛市 125100)

0 引言

某金属矿山矿岩破碎,采用堑沟底部结构出矿,当遇到断层及靠近断层的软弱岩层时,巷道存在冒顶、片帮现象。施工中未采取任何支护措施,在堑沟底部结构爆破过程中,受到爆破震动的影响原本不稳固的出矿进路出现垮塌、冒落等现象。在上盘深孔爆破时,爆破震动和崩落矿石的冲击对装矿进路的稳定性影响更大,进而破坏装矿进路眉线,减少装矿进路的长度,甚至导致装矿进路报废而无法使用,造成矿石的损失,严重时还会影响矿山的生产安全。因此,须对堑沟底部结构采取及时有效的支护措施。

1 复合支护原理

适合矿区堑沟底部结构支护方案有喷射混凝土支护、管缝锚杆支护、水泥卷锚杆支护、U型钢拱架联合支护,其具体的支护作用如下。

(1)在岩壁上的喷射混凝土填充围岩节理、裂隙,使得不连续的岩层紧密胶结在一起,增加摩擦阻力,防止岩石弱面位移,使得各岩层整体稳定性好。此外,喷射混凝土的黏结作用和抗剪切作用,使得岩层黏合在一起,并且与围岩形成统一受力结构,混凝土喷层的受力情况得到很大的改善。围岩变形可以通过喷层来控制,在喷层的作用下,围岩变形较大时仍不会坍塌,提高了围岩的自承载作用。从防止围岩风化的角度,喷射混凝土可以快速地使暴露围岩形成封闭环,减少围岩风化。

(2)管缝式锚杆是将不稳定岩块悬吊在稳定岩体上,或者将应力降低区内的不稳定围岩悬吊在应力降低区以外的稳定岩体上。在侧壁则用锚杆阻止岩块滑动。管缝式锚杆见效快,对岩层表面的加固能力强。

(3)水泥卷锚杆是在破坏区形成次生承载层,将深部岩层与外部岩层的应力趋于平均,金属网可以很好地将破碎顶板兜住,并且和双筋拱形成整体起到组合梁的作用,两帮形成的支撑点可以使锚杆的受力更加均衡,起岩层纵深阻断作用,从而达到卸压的效果,防止次生承载层失稳,引起顶板垮落,提高围岩与支护结构的整体承载性。

(4)在破碎、特别松软岩层的岩石条件下,采用锚杆网喷支护效果不理想时,根据围岩的变形情况,采用分阶段复合支护手段,首先采取锚网喷作为初期临时支护,喷射混凝土及时封闭围岩,防止岩石风化、遇水软化等现象,做到及时支护,并且提供一定的初期锚固力和黏结力,使得破碎、特别松软围岩巷道初期变形尽可能小,待巷道围岩变形基本趋于稳定后,再及时进行二次支护,支护手段为U型钢拱架,与锚、网、喷作初期支护形成整体支护系统,抵抗第2阶段的围岩变形应力。

2 支护技术方案

针对矿岩稳固条件,根据实践论证和经验选择以下3种支护方式进行支护。

2.1 水泥卷锚杆喷锚网支护

堑沟部结构出矿进路的支护形式采用水泥卷锚杆喷锚网支护。主要工艺步骤如下:在比较破碎的地方尽快采用素喷混凝土进行封闭,阻止破坏进一步发展,在素喷凝固后采用水泥砂浆锚杆支护,支护网度1m×1m;水泥卷锚杆养护24 h后挂金属网,再进行喷射混凝土支护,支护厚度为50mm。水泥卷锚杆材质为螺纹钢,尺寸为Φ16mm,金属网为8码丝编织网,网格大小为100mm×100mm。

水泥卷锚杆施工方法:待素喷混凝土完全凝固后,采用钻孔孔径为38mm~40mm的潜孔钻机进行施工,打孔完成后,再及时将处理过的水泥卷塞进岩石孔内,接下来将端部带有螺母、垫片、垫板、弹簧垫片的锚杆插入孔中,最后待水泥卷经过24 h养护后将螺母拧紧。在支护之前应先进行撬毛,并清洗巷道壁。水泥卷锚杆喷锚网支护设计见图1。

2.2 水泥卷、管缝锚杆联合支护

水泥、管缝锚杆联合支护方式主要用于出矿穿脉的支护。施工工艺步骤如下:在岩石破碎的地方快速素喷混凝土进行封闭,待素喷混凝土完全凝固后,采用钻孔孔径为38mm~40mm的潜孔钻机进行施工,锚杆孔打孔密度为1m×1m;然后采用网度为2m×2m的管缝式锚杆将金属网和钢带固定在岩面上;水泥卷装药密度为2m×2m;待水泥卷经过24 h养护后将螺母拧紧;喷射混凝土为C20混凝土,喷层厚度为50mm。水泥卷锚杆杆体为Φ18mm螺纹钢,金属网为网度100mm×100mm的8码丝编织网。水泥卷、管缝锚杆联合支护设计见图2。

图1 水泥锚杆喷锚网支护设计

图2 水泥卷、管缝锚杆联合支护设计

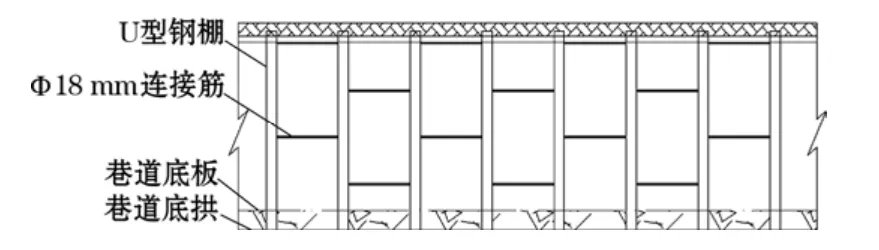

2.3 U型钢拱架与喷锚网联合支护方案

U型钢拱架与喷锚网联合支护方案主要用于出矿穿脉与装矿进路中不稳固矿岩、构造较发育的地段。主要工艺如下:首先初喷浆厚度20mm~30mm混凝土,顶板喷浆厚度可适当增加;然后安装水泥卷预应力锚杆与金属网,锚杆网度为1.0m×1.0m,金属网为直径6mm的金属丝编织而成,网孔尺寸为50mm×50mm,规格为1.0m×2.0m,金属网搭接宽度100mm,辅助使用10#铁丝捆扎,3个网孔连接两扣;再架设U型钢拱架,U型钢支架采用20#U型钢加工,一弧拱两腿3节组合而成,采用角钢与螺栓连接。U型棚架支护见图3。支架与金属网之间用坑木背实、背牢。卡缆螺栓非常紧固牢靠,柱脚立在木鞋或实底上。两架钢拱架之间的距离为0.8m~1.0m,相邻钢架之间通过焊接Φ18mm的螺纹钢进行连接,钢拱架接缝在垂直面上应错开20 cm以上,U型钢棚的连接应采用错缝连接。相邻U型钢拱架连接见图4。最后再复喷60mm~70mm混凝土。必要时,对巷道顶板适当增加喷浆厚度。喷浆层与金属网的联合作用,使碎裂的围岩相互黏结,形成整体,阻止碎裂岩块移动与冒落。使得锚杆、金属网、钢带等与U型钢形成受力整体,提高承载能力,从而保证巷道的使用安全。

图3 U型棚架支护

图4 相邻U型钢棚连接

3 现场试验及效果

在该矿山某矿块分别开展了管缝锚杆与喷网支护、水泥卷锚杆与喷网支护、U型钢拱架与喷锚网联合支护技术现场试验,试验矿块堑沟底部结构布置在下一中段,自下盘YD3每隔10m分别施工出矿穿脉和拉底巷道,从出矿穿脉开始向拉底巷道掘进出矿进路,拉底巷道底板高出出矿穿脉1m。下盘底部结构共布置3条拉底巷道,3条出矿穿脉,每隔4m~6m布置装矿进路。自CD11N离上盘矿体边界15m~20m布置上盘脉外巷,每隔10m分别施工出矿穿脉和拉底巷道,出矿穿脉和拉底巷道均与空区贯通,上盘底部结构共布置3条拉底巷道,4条出矿穿脉,每隔4m~5m布置装矿进路。支护材料单价及堑沟底部结构复合支护方案成本见表1和表2。相关支护效果见图5~图7。

表1 支护材料单价

表2 堑沟底部结构复合支护方案成本表

图5 管缝锚杆与喷网支护效果

图6 水泥卷锚杆与喷网支护效果

图7 U型钢拱架与喷锚网联合支护效果

4 结论

某金属矿山矿岩破碎,采用堑沟底部结构出矿,堑沟底部结构部分巷道矿岩较破碎,遇到断层及靠近断层的软弱岩层时,巷道存在冒顶、片帮现象。施工中未采取任何支护措施,在堑沟底部结构爆破过程中,受到爆破震动的影响,出矿进路可能出现垮塌、冒落等现象。因此,根据矿山实际提出了3种复合支护技术:水泥卷锚杆喷锚网复合支护技术,水泥卷管缝锚杆复合支护技术及U型钢拱架喷锚网复合支护技术,最大限度地发挥岩体的自承载作用;在装矿巷中采用素喷封闭+双筋拱喷锚网复合支护技术,使底部结构整体稳定性大大加强,为矿山安全稳定开采奠定了基础。